一种大口径钢管运输固定支架的制作方法

1.本实用新型属于一种钢管运输大口径钢管固定支架,特别是属于一种大口径钢管运输固定支架。

背景技术:

2.大口径钢管通常是指dn1220-1420规格钢管,目前大口径钢管通常使用货运车辆运输,根据国家规定钢管运输高度不能超过4米,因此大口径钢管装车运输根据国家限高运输规定通常只能装运3支,造成货运车辆运能不能充分利用,大口径钢管运输效率低。如何充分利用货运车辆运能,提高大口径钢管运输效率,降低大口径钢管运输成本是需要解决的问题。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种大口径钢管运输固定支架。使用该大口径钢管运输固定支架能充分利用货运车辆运能,提高大口径钢管运输效率,降低大口径钢管运输成本。

4.本实用新型解决上述技术问题的技术方案是:一种大口径钢管运输固定支架,其特征是:包括左大口径钢管固定支架、右大口径钢管固定支架、连接套筒、实心连杆,左大口径钢管固定支架包括左上圆弧形板、左下圆弧形板、一对成对较高条形块、一对成对较矮条形块,一对成对较高条形块竖向分别依次与左上圆弧形板、左下圆弧形板左、右两端部固定连接,一对成对较矮条形块竖向分别依次与左上圆弧形板、左下圆弧形板位于一对成对较高条形块内侧的部分外表面固定连接,实心连杆一端依次穿过一对成对较高条形块、一对成对较矮条形块、左上圆弧形板外圆弧面与左下圆弧形板外圆弧面之间具有的空间并依次使用紧固件分别与一对成对较高条形块、一对成对较矮条形块固定连接,实心连杆还具有伸出竖向固定连接左上圆弧形板、左下圆弧形板右端部的一条较高条形块的部分;

5.右大口径钢管固定支架包括右上圆弧形板、右下圆弧形板、另一对成对较高条形块、另一对成对较矮条形块,另一对成对较高条形块竖向分别依次与右上圆弧形板、右下圆弧形板左、右两端部固定连接,另一对成对较矮条形块竖向分别依次与右上圆弧形板、右下圆弧形板位于另一对成对较高条形块内侧的部分外表面固定连接,连接套筒一端依次穿过另一对成对较高条形块、另一对成对较矮条形块、右上圆弧形板外圆弧面与右下圆弧形板外圆弧面之间具有的空间并依次使用紧固件分别与另一对成对较高条形块、另一对成对较矮条形块固定连接,连接套筒还具有伸出竖向固定连接右上圆弧形板、右下圆弧形板左端部的一条较高条形块的部分;实心连杆使用其伸出竖向固定连接左上圆弧形板、左下圆弧形板右端部一条较高条形块的部分活动套装在连接套筒伸出竖向固定连接右上圆弧形板、右下圆弧形板左端部一条较高条形块的部分中空腔体内;还包括实心连杆与连接套筒活动连接装置,分别依次安装在左上圆弧形板、左下圆弧形板,右上圆弧形板、右下圆弧形板内表面上的防钢管碰撞滑动装置。

6.作为本技术方案的进一步优选,所述实心连杆与连接套筒活动连接装置包括至少5个活动连接销,实心连杆伸入连接套筒中空腔体内与连接套筒相重叠的部分上自左至右依次竖向设置至少5个与活动连接销相配合的通孔,至少5个活动连接销分别依次竖向插入实心连杆伸入连接套筒中空腔体内与连接套筒相重叠部分竖向设置的至少5个通孔内实现对左大口径钢管固定支架、右大口径钢管固定支架的活动连接。

7.作为本技术方案的进一步优选,所述防钢管碰撞滑动装置为至少三条硬质橡胶条,硬质橡胶条分别依次与左上圆弧形板、左下圆弧形板,右上圆弧形板、右下圆弧形板相配合,左上圆弧形板、左下圆弧形板,右上圆弧形板、右下圆弧形板内表面上分别依次安装着至少三条硬质橡胶条。

8.作为本技术方案的进一步优选,左上圆弧形板、左下圆弧形板,右上圆弧形板、右下圆弧形板宽度均为100-150

㎜

,拱高均为200-300

㎜

。

9.本实用新型的有益效果是:由于本实用新型设置了左大口径钢管固定支架、右大口径钢管固定支架、连接套筒、实心连杆,实心连杆一端自左至右依次穿过一对成对较高条形块、一对成对较矮条形块、左上圆弧形板外圆弧面与左下圆弧形板外圆弧面之间的空间并分别使用紧固件分别与一对成对较高条形块、一对成对较矮条形块固定连接,实心连杆还具有伸出竖向固定连接左上圆弧形板、左下圆弧形板右端部的一条较高条形块的部分;连接套筒一端自右至左依次穿过另一对成对较高条形块、另一对成对较矮条形块、右上圆弧形板外圆弧面与右下圆弧形板外圆弧面之间的空间并分别使用紧固件分别与另一对成对较高条形块、另一对成对较矮条形块固定连接,连接套筒还具有伸出竖向固定连接右上圆弧形板、右下圆弧形板左端部的一条较高条形块的部分;实心连杆使用其伸出竖向固定连接左上圆弧形板、左下圆弧形板右端部一条较高条形块的部分活动套装在连接套筒伸出竖向固定连接右上圆弧形板、右下圆弧形板左端部一条较高条形块的部分中空腔体内,还包括实心连杆与连接套筒活动连接装置;实心连杆与连接套筒活动连接装置包括至少5个活动连接销。使用本实用新型货运车辆可方便的装运4只大口径钢管,相对应现有货运车辆根据国家限高运输规定只能装运3支大口径钢管,充分利用了货运车辆运能,提高了大口径钢管运输效率,降低了大口径钢管运输成本。

附图说明

10.下面结合附图和实施例对本实用新型进一步说明;

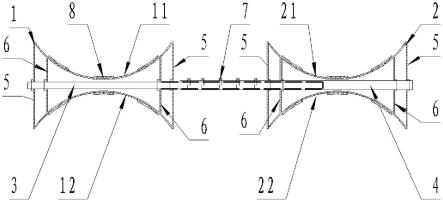

11.图1是本实用新型的结构示意图;

12.图2是本实用新型左视图;

13.图3是本实用新型俯视图;

14.附图中:1.左大口径钢管固定支架、2.右大口径钢管固定支架、3.实心连杆、4.连接套筒、11.左上圆弧形板、12.左下圆弧形板、5.成对较高条形块、6.成对较矮条形块、21.右上圆弧形板、22.右下圆弧形板、7.活动连接销、8.硬质橡胶条。

具体实施方式

15.下面结合附图1-3,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新

型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

16.如图1-3所示,一种大口径钢管运输固定支架,包括左大口径钢管固定支架1、右大口径钢管固定支架2(观察者面对该实用新型说明书附图1,观察者左侧为左大口径钢管固定支架、观察者右侧为右大口径钢管固定支架)、实心连杆3,连接套筒4、实心连杆3外径与连接套筒4内径相配合,左大口径钢管固定支架1包括左上圆弧形板11、左下圆弧形板12、一对成对较高条形块5、一对成对较矮条形块6,左上圆弧形板11外圆弧面与左下圆弧形板12外圆弧面相对应,一对成对较高条形块5竖向分别依次与左上圆弧形板11、左下圆弧形板12左、右两端部固定连接,一对成对较矮条形块6竖向分别依次与左上圆弧形板11、左下圆弧形板12位于一对成对较高条形块5内侧的部分外表面固定连接,一对成对较高条形块5及一对成对较矮条形块6竖向固定连接的左上圆弧形板11外圆弧面与左下圆弧形板12外圆弧面之间具有安装实心连杆3的空间,实心连杆3一端穿过一对成对较高条形块5、一对成对较矮条形块6、左上圆弧形板11外圆弧面与左下圆弧形板12外圆弧面之间的空间并依次使用紧固件分别与一对成对较高条形块5、一对成对较矮条形块6固定连接,实心连杆3还具有伸出竖向固定连接左上圆弧形板11、左下圆弧形板12右端部的一条较高条形块5的部分;

17.右大口径钢管固定支架2包括右上圆弧形板21、右下圆弧形板22、另一对成对较高条形块5、另一对成对较矮条形块6,右上圆弧形板21外圆弧面与右下圆弧形板22外圆弧面相对应,另一对成对较高条形块5竖向分别依次与右上圆弧形板21、右下圆弧形板22左、右两端部固定连接,另一对成对较矮条形块6竖向分别依次与右上圆弧形板21、右下圆弧形板22位于另一对成对较高条形块5内侧的部分外表面固定连接,另一对成对较高条形块5及另一对成对较矮条形块6竖向固定连接的右上圆弧形板21外圆弧面与右下圆弧形板22外圆弧面之间具有安装连接套筒4的空间,连接套筒4一端依次穿过另一对成对较高条形块5、另一对成对较矮条形块6、右上圆弧形板21外圆弧面与右下圆弧形板22外圆弧面之间的空间并依次使用紧固件分别与另一对成对较高条形块5、另一对成对较矮条形块6固定连接,连接套筒4还具有伸出竖向固定连接右上圆弧形板21、右下圆弧形板22左端部的一条较高条形块5的部分;实心连杆3使用其伸出竖向固定连接左上圆弧形板11、左下圆弧形板12右端部一条较高条形块5的部分活动套装在连接套筒4伸出竖向固定连接右上圆弧形板21、右下圆弧形板22左端部一条较高条形块5的部分中空腔体内,还包括实心连杆与连接套筒活动连接装置,分别依次安装在左上圆弧形板、左下圆弧形板,右上圆弧形板、右下圆弧形板内表面上的防钢管碰撞滑动装置。可方便的根据运输大口径钢管规格大小,调整实心连杆3伸入到连接套筒4中空腔体内的长度使其左大口径钢管固定支架1及右大口径钢管固定支架2之间的距离与所运输大口径钢管规格大小相配合。

18.在优选实施例中,如图1-3所示,所述实心连杆与连接套筒活动连接装置包括5个活动连接销7,实心连杆3伸入连接套筒4中空腔体内与连接套筒4相重叠的部分上自左至右依次竖向设置5个与活动连接销7相配合的通孔,5个活动连接销7分别依次竖向插入实心连杆3伸入连接套筒4中空腔体内与连接套筒相重叠部分竖向设置5个通孔内实现对左大口径钢管固定支架1、右大口径钢管固定支架2的活动连接;使用5个活动连接销7将伸入到连接套筒4中空腔体内的实心连杆3与该连接套筒4连接固定,进而实现对左大口径钢管固定支架1及右大口径钢管固定支架2进行固定。

19.在优选实施例中,如图1所示,所述防钢管碰撞滑动装置为三条硬质橡胶条8,硬质橡胶条8分别依次与左上圆弧形板11、左下圆弧形板12,右上圆弧形板21、右下圆弧形板22相配合,左上圆弧形板11、左下圆弧形板12,右上圆弧形板21、右下圆弧形板22内表面上分别依次安装着三条硬质橡胶条8;防止了大口径钢管对本实用新型左上圆弧形板11、左下圆弧形板12,右上圆弧形板21、右下圆弧形板22碰撞现象发生,还防止了大口径钢管在本实用新型左上圆弧形板11、左下圆弧形板12,右上圆弧形板21、右下圆弧形板22内出现滑动转动的现象发生。

20.在优选实施例中,如图1-3所示,左上圆弧形板11、左下圆弧形板12,右上圆弧形板21、右下圆弧形板22宽度均为100-150

㎜

,拱高均为200-300

㎜

。实现了运输大口径钢管对本实用新型左上圆弧形板11、左下圆弧形板12,右上圆弧形板21、右下圆弧形板22结构强度要求。

21.具体使用时,根据运输大口径钢管规格大小,调整实心连杆3伸入到连接套筒4中空腔体内的长度使其左大口径钢管固定支架1及右大口径钢管固定支架2之间的距离与所运输大口径钢管规格大小相配合,并使用5个活动连接销7将伸入到连接套筒4中空腔体内的实心连杆3与该连接套筒4连接固定;将2只大口径钢管吊装至货运车辆车厢内,将与运输大口径钢管规格大小相配合的前一件本实用新型使用其左大口径钢管固定支架1的左下圆弧形板12、右大口径钢管固定支架2的右下圆弧形板22放置在2只大口径钢管位于货运车辆车厢前侧的顶面上,将后一件本实用新型放置在2只大口径钢管位于货运车辆车厢后侧的顶面上;将另2只大口径钢管吊装至前、后本实用新型的左大口径钢管固定支架1的左上圆弧形板11、右大口径钢管固定支架2的右上圆弧形板21内,前、后本实用新型左大口径钢管固定支架1的左上圆弧形板11、右大口径钢管固定支架2的右上圆弧形板21实现了对另2只大口径钢管挟持固定;使用绳索依次实现对装运在货运车辆上的4只大口径钢管捆绑固定。

22.通过上述的说明内容,本领域技术人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改都在本实用新型的保护范围之内。本实用新型的未尽事宜,属于本领域技术人员的公知常识。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1