具有凹状图案的模具的制作方法及图案片材的制造方法与流程

具有凹状图案的模具的制作方法及图案片材的制造方法

[0001]

本申请是2017年4月19日递交的中国专利申请201780028493.1(国际申请号为pct/jp2017/015652,发明名称:具有凹状图案的模具的制作方法及图案片材的制造方法)的分案申请。

技术领域

[0002]

本发明涉及一种具有凹状图案的模具的制作方法及图案片材的制造方法。

背景技术:

[0003]

近年来,作为能够将胰岛素(insulin)及疫苗(vaccines)及hgh(huma n growth hormone:人类生长激素)等药剂注入到皮肤内而无疼痛感的新药剂型,已知有微针阵列(micro-needle array)。微针阵列含有药剂,并将具有生物可降解性的微针(也称作微细针或微小针)排列成阵列状。通过将该微针阵列粘贴于皮肤上,各微针刺入皮肤中,这些微针被吸收到皮肤内,能够将包含于各微针中的药剂注入到皮肤内。微针阵列也被称作经皮吸收片。

[0004]

作为具有如上所述的微细图案的微针阵列的制造方法提出有各种方案。专利文献1中公开了如下内容:准备具有多个锥体状凹部的模具,将针的原料填充于凹部,将被填充的原料进行干燥处理而固化,并通过从模具脱模而制造微针阵列。

[0005]

以往技术文献

[0006]

专利文献

[0007]

专利文献1:日本特开2013-074924号公报

技术实现要素:

[0008]

发明要解决的技术课题

[0009]

专利文献1中公开了可通过用熔融于原版中的树脂成形的注射成型而形成具有多个锥体状凹部的模具。然而,未公开使用电铸模具进行注射成型时的具体的结构。

[0010]

本发明是鉴于这种情况而完成的,其目的在于提供一种使用了电铸模具的具有凹状图案的模具的制作方法及使用了该模具的图案片材的制造方法。

[0011]

用于解决技术课题的手段

[0012]

根据本发明的一方式,具有凹状图案的模具的制作方法具有:准备具有凸状图案的电铸模具和具有第1模和第2模的模的工序;除了电铸模具的端部以外,将电铸模具固定于第1模的工序;为了形成型腔,除了电铸模具的端部及凸状图案的区域以外,由第1模和第2模来夹压电铸模具的合模(clamp)工序;及将树脂填充于型腔中的注射工序。

[0013]

优选在将电铸模具固定于第1模的工序中,电铸模具通过磁力及真空吸附中的至少一种而固定于第1模。

[0014]

优选树脂为热固性树脂及硅酮树脂中的任一种。

[0015]

优选电铸模具具有端部区域的厚度比除了端部区域以外的区域的厚度厚的形状。

[0016]

优选在注射工序之后具有脱模工序,该脱模工序为如下:通过加热型腔内的树脂而进行固化,接着,打开第1模和第2模,使固化的树脂从电铸模具上脱模。

[0017]

优选电铸模具在俯视下为圆形。

[0018]

优选在第1模的固定电铸模具的一侧形成平坦面,且在第2模的型腔一侧形成凹坑。

[0019]

根据本发明的另一方式,图案片材的制造方法包括:通过上述具有凹状图案的模具的制作方法而制作具有凹状图案的模具的工序;将聚合物溶解液供给到模具的凹状图案中的供给工序;使聚合物溶解液干燥而形成聚合物片材的干燥工序;及使聚合物片材从模具上脱模的聚合物片材脱模工序。

[0020]

优选聚合物溶解液包含水溶性材料。

[0021]

发明效果

[0022]

根据本发明,能够使用电铸模具以高精度且优异的生产率制作模具。能够由该模具来制造图案片材。

附图说明

[0023]

图1是表示电铸模具的制作方法的工序图。

[0024]

图2是表示电铸模具的制作方法的工序图。

[0025]

图3是表示电铸模具的制作方法的工序图。

[0026]

图4是表示电铸模具的制作方法的工序图。

[0027]

图5是电铸模具的立体图。

[0028]

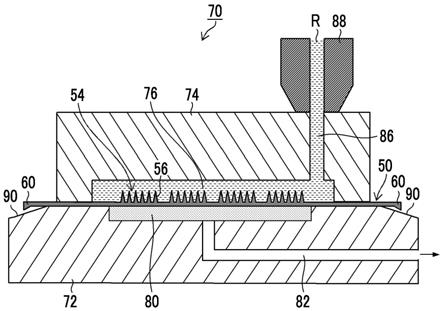

图6是表示模具的制作方法的工序图。

[0029]

图7是表示模具的制作方法的工序图。

[0030]

图8是表示模具的制作方法的工序图。

[0031]

图9是表示模具的制作方法的工序图。

[0032]

图10是表示模具的制作方法的工序图。

[0033]

图11是表示模具的制作方法的工序图。

[0034]

图12是表示模具的制作方法的工序图。

[0035]

图13是表示模具的制作方法的工序图。

[0036]

图14是表示模具的制作方法的工序图。

[0037]

图15是表示图案片材的制造方法的工序图。

[0038]

图16是表示图案片材的制造方法的工序图。

[0039]

图17是表示图案片材的制造方法的工序图。

[0040]

图18是表示图案片材的制造方法的工序图。

[0041]

图19是表示图案片材的制造方法的工序图。

[0042]

图20是表示图案片材的制造方法的工序图。

具体实施方式

[0043]

以下,按照附图,对本发明的优选实施方式进行说明。由以下优选实施方式来说明本发明。在不脱离本发明的范围的情况下,能够通过多种方法进行变更,并能够利用除了本

实施方式以外的其他实施方式。从而,本发明的范围内的所有变更包括在专利申请范围内。

[0044]

在此,图中用同一符号表示的部分为具有相同的功能的相同的要件。并且,本说明书中使用“~”来表示数值范围的情况下,用“~”表示的上限、下限的数值也包括在数值范围内。

[0045]

<模具的制作方法>

[0046]

关于本发明的实施方式,参考图1至图14进行说明。本实施方式的模具的制作方法具有:准备具有凸状图案的电铸模具和具有第1模和第2模的模的工序;除了电铸模具的端部以外,将电铸模具固定于第1模的工序;为了形成型腔,除了电铸模具的端部及凸状图案的区域以外,由第1模和第2模来夹压电铸模具的合模工序;及将树脂填充于型腔的注射工序。

[0047]

准备在模具的制作中使用的电铸模具。电铸模具例如根据图1至图4中示出的工序图而制成。如图1所示,准备用于制作电铸模具的母模10。母模10的第1面12上形成有具有欲制作的凸状图案的电铸模具的倒置形状即凹状图案14。凹状图案14处于多个凹部16排列成阵列状的状态。凹部16与欲制作的电铸模具的形状对应地制作。在本实施方式中,凹部16从第1面12向第2面18具有锥形形状。例如作为锥形形状,能够举出锥体形状、柱形状和锥体形状的组合、锥台形状和锥体形状的组合等。在本实施方式中,母模10的第1面12上形成有多个凹状图案14。

[0048]

如图2所示,在电铸处理中使用的阴极20上固定有母模10。阴极20至少具备轴22和阴极板24。在母模10的第2面18与阴极板24对置的位置,母模10固定于阴极板24。

[0049]

在母模10由树脂材料构成的情况下,对母模10进行导电处理。通过蒸镀或溅射等,金属膜(例如镍)在母模10的第1面12及凹状图案14上被制膜。为了对金属膜(未图示)供给来自阴极板24的电流,在母模10的外周部设置导电环26。轴22和阴极板24由导电部件构成。在此,电铸处理是指通过电镀法在母模10的表面析出金属的处理方法。

[0050]

如图3所示,安装于阴极20的母模10浸渍于电铸液32中。如图3所示,对母模10进行电铸处理的电铸装置30具备保持电铸液32的电铸槽34、接收从电铸槽34溢流的电铸液32a的排水槽36、填充有ni颗粒38的钛金属外壳40。通过将安装有母模10的阴极20浸渍于电铸液32中而作为电铸装置30发挥功能。作为电铸液32,例如能够使用将400~800g/l的氨基磺酸镍、20~50g/l的硼酸及表面活性剂(例如硫酸月桂酯钠)等必要的添加物进行了混合的溶液。电铸液32的温度优选为25~60℃。

[0051]

在排水槽36上连接有排水配管42,在电铸槽34上连接有供给配管44。从电铸槽34溢流到排水槽36的电铸液32通过排水配管42而被回收,被回收的电铸液32从供给配管44供给到电铸槽34。保持于阴极20上的母模10的形成有凹状图案14的第1面12对位于与成为阳极的钛金属外壳40对置的位置。

[0052]

将阴极20连接于负电极,将正电极连接于成为阳极的钛金属外壳40。一边使保持于阴极板24上的母模10以轴22为中心以10~150rpm的转速进行旋转,一边直流电压施加到阴极20与钛金属外壳40之间。ni颗粒38熔融,金属膜附着于安装在阴极20上的母模10的凹状图案14。

[0053]

若由金属膜构成的电铸模具50形成于母模10,则如图4所示,安装有母模10的阴极20从电铸槽34(未图示)取出。接着,电铸模具50从母模10剥离。能够得到具有第1面52和第2

面58且在第1面52上具有凸状图案54的电铸模具50。凸状图案54成为母模10的凹状图案14的倒置形状。

[0054]

图5是电铸模具的立体图。如图5所示,凸状图案54处于多个凸部56排列成阵列状的状态。在本实施方式中,凸部56具有从第1面52突出的锥形形状。例如作为锥形形状,能够举出锥体形状、柱形状和锥体形状的组合、锥台形状和锥体形状的组合等。在本实施方式中,电铸模具50的第1面52上形成有多个凸状图案54。凸部56的高度例如在0.2mm以上且2mm以下的范围内,优选为0.3mm以上且1.5mm以下。凸部56的高度是从第1面52至凸部56的前端为止的距离。

[0055]

在电铸处理中,为了在母模10的第1面12上形成均匀厚度的金属膜,电铸模具50在俯视下优选为圆形。电铸模具50的直径优选为200~300mm。

[0056]

如上所述,通过从导电环26供给电流而制作电铸模具50。因此,如图4所示,与电铸模具50的其他部分相比,与导电环26接触的电铸模具50的端部60有时具有不同的物理特性(例如厚度或表面粗糙度)。

[0057]

在电铸模具50具有物理特性不同的端部60的情况下,当使用电铸模具50进行注射成型时,在所制作的成型品的精度上存在忧患,即,无法稳定地固定电铸模具50等。

[0058]

并且,也可以考虑通过切断等加工而从电铸模具50中去除物理特性不同的端部60。然而,存在电铸模具50因加工的影响而变形且凸状图案54的高度均匀性等受到损伤的忧患。并且,也存在通过对电铸模具50实施加工而生产率降低的忧患。

[0059]

要求通过直接利用所制作的电铸模具50而实现生产率高的注射成型且高精度的注射成型。本发明人等对直接利用所制作的电铸模具50的注射成型进行深入的研究,并实现了本发明。

[0060]

参考图6至图14的工序图,对基于注射成型的模具的制作方法进行说明。

[0061]

如图6所示,准备包括第1模72和第2模74的模70。通过将第1模72和第2模74进行合模,在模70的内部形成型腔76。型腔76是指填充树脂的空间。

[0062]

电铸模具50固定于第1模72,因此固定电铸模具50的一侧由平坦面78构成。第1模72作为固定电铸模具50的装置,在平坦面78上具备吸附板80。第1模72在其内部具备与吸附板80气体连通的抽吸管82。抽吸管82与未图示的真空泵连接。通过驱动真空泵,能够从吸附板80的表面抽吸空气。吸附板80例如由多孔质部件构成。作为多孔质部件,例如能够举出金属烧结体、树脂及陶瓷等。

[0063]

第2模74的型腔76的一侧形成有凹坑84。在本实施方式中,由第1模72的平坦面78和后述第2模74的凹坑84(参考图10)形成型腔76。通过将第1模72和第2模74设成上述结构,如同后述,模具的脱模变得容易。

[0064]

在第2模74中形成有与型腔76连通的浇口86。浇口86成为对模70的型腔76的树脂的注入口。浇口86与将树脂供给到模70的注射成型机88连通。

[0065]

如图6所示,在第1模72的型腔76的一侧且由第1模72和第2模74形成的型腔76的外侧,第1模72具备相对于平坦面78倾斜的后刀面90。

[0066]

如图7所示,第1模72和第2模74进行开模(open),具有凸状图案54的电铸模具50载置于第1模72上,通过经由抽吸管82并由真空泵来抽吸空气,电铸模具50的第2面58真空吸附于吸附板80上。

[0067]

如图7所示,电铸模具50的端部60位于第1模72的后刀面90的位置,因此能够避免电铸模具50的端部60与第1模72的接触。从而,除了电铸模具50的端部60以外,能够将电铸模具50固定于第1模72。

[0068]

本实施方式中例示出通过真空吸附将电铸模具50固定于第1模72的情况,但并不限定于此。例如也能够将磁石设置于第1模72来代替吸附板80,由此利用磁力将电铸模具50固定于第1模72。从而,优选通过真空吸附及磁力中的至少一种将电铸模具50固定于第1模72。

[0069]

本实施方式中构成为后刀面90与平坦面78所成角度θ为锐角的倾斜面,但并不限定于此。若能够避免电铸模具50的端部60与第1模72接触,则角度θ可以是直角,也可以是钝角。

[0070]

如图8所示,第1模72和第2模74进行合模以形成型腔76。当进行合模时,除了电铸模具50的端部60及凸状图案54的区域以外,由第1模72和第2模74来夹压电铸模具50。

[0071]

在本实施方式中,电铸模具50的端部60因后刀面90而不会固定于第1模72,且电铸模具50的端部60及凸状图案54的区域不会被第1模72和第2模74夹压。

[0072]

从而,无需加工电铸模具50的端部60便能够将所制作的电铸模具50固定于模70的内部,能够实现生产率高的注射成型。并且,能够将电铸模具50稳定地固定于第1模72的平坦面78上,因此能够实现高精度的注射成型。

[0073]

电铸模具50的端部60是从电铸模具50的外缘向内侧的区域,而且是与除了电铸模具50的凸状图案54以外的其他区域物理特性不同的区域。在本实施方式中,端部60具有比其他区域的厚度大的厚度。另外,物理特性不受厚度的限定。

[0074]

如图9所示,树脂r从注射成型机88经由浇口86而供给到型腔76。树脂r一边通过电铸模具50的凸状图案54之间,一边填充到型腔76内。作为树脂r,优选使用热固性树脂或硅酮树脂,尤其优选使用硅酮树脂。若树脂r填充到模70的型腔76,接着,树脂r被加热,且树脂r被固化。

[0075]

如图10所示,为了使被固化的树脂r从电铸模具50脱模,被合模的第1模72和第2模74开模。开模时,第1模72和第2模74以相对分离的方式移动。如图10所示,第2模74具有用于形成型腔76的凹坑84。被固化的树脂r是脱模前的形成有凹状图案102(参考图14)的模具100。以下,有时称作模具100。

[0076]

如图11所示,第1模72从第2模74进行分离,向使模具100从电铸模具50脱模的平台移动。在本实施方式中,具有凹坑84的第2模74从模具100分离,因此模具100中除了与固定于第1模72的电铸模具50接触的面以外而露出。从而,当使模具100从电铸模具50进行脱模时,能够利用模具100的露出面容易进行脱模。

[0077]

如图12所示,使模具100的周缘部首先从电铸模具50分离。模具100的周缘部至少包括俯视模具100时的对置的两边即可,并且,也可以包括所有四边。周缘部是指从模具100的外周至凹状图案102为止的区域。

[0078]

如图13所示,使模具100的周缘部逐渐从电铸模具50分离。在由硅酮树脂制作模具100的情况下,模具100具有弹力,因此若使模具100的周缘部逐渐分离,则成为模具100被拉伸的状态(弹性变形)。若使模具100的周缘部进而从电铸模具50分离,则弹性变形的模具100欲恢复原来的形状,因此模具100收缩。通过利用模具100收缩的力,模具100从电铸模具

50脱模。通过将模具100欲收缩的力作为脱模力而利用,在模具100与电铸模具50的凸状图案54之间不会被施加强制性的力,因此能够抑制脱模不良。

[0079]

如图14所示,最终模具100与电铸模具50的凸状图案54完全脱模,制作出具有凹状图案102的模具100。凹状图案102处于多个凹部104排列成阵列状的状态。

[0080]

在从电铸模具50重复制作模具100的情况下,凸状图案54逐渐受损,因此若使用1000次至10000次左右,则需要更换成新的电铸模具50。在本实施方式中,停止驱动未图示的真空泵,减小吸附板80的吸附力,由此能够在短时间内更换电铸模具50。

[0081]

作为使模具100的周缘部从电铸模具50分离的方法,能够举出如下方法:用抽吸机构来抽吸与形成凹状图案102的面相反的露出面即模具100的周缘部,一边抽吸周缘部,一边使抽吸机构从电铸模具50分离。

[0082]

本实施方式中使用未加工的端部60的电铸模具50,因此,其结果在俯视下为圆形且适合于电铸处理的电铸模具50优选使用于注射成型中。

[0083]

<图案片材的制造方法>

[0084]

接着,对使用通过上述制作方法而制作的模具100来制造图案片材的方法进行说明。图15至图20是制造图案片材110的工序图。

[0085]

<聚合物溶解液供给工序>

[0086]

图15示出准备了模具100的状态。模具100通过上述模具的制作方法而被制造。图15中示出的模具100具有多个凹状图案102。凹状图案102处于多个凹部104排列成阵列状的状态。

[0087]

图16是表示将聚合物溶解液112供给到模具100的凹状图案102中的工序的图。

[0088]

作为形成图案片材110的聚合物溶解液112的材料,优选使用水溶性材料。作为在图案片材110的制造中使用的聚合物溶解液112的树脂聚合物的原料,优选使用具有活体相容性的树脂。作为这种树脂,优选使用葡萄糖、麦芽糖、普鲁兰多糖、硫酸软骨素钠、透明质酸钠、羟乙基淀粉等糖类、明胶等蛋白质、聚乳酸、乳酸/甘醇酸共聚物等生物可降解性聚合物。使图案片材110从模具100脱模时,能够使用基材(未图示)将图案片材110进行脱模,因此能够优选利用。浓度根据材料而不同,但优选设为在不包含药剂的聚合物溶解液112中包含10~50质量%的树脂聚合物的浓度。并且,在聚合物溶解液112中使用的溶剂即使是除了热水以外的溶剂,只要具有挥发性即可,能够使用乙醇等醇等。而且,在聚合物溶解液112中,根据用途能够一同溶解用于供给到体内的药剂。作为包含药剂的聚合物溶解液112的聚合物浓度(在药剂本身为聚合物的情况下,去除药剂的聚合物的浓度),优选包含0~30质量%。

[0089]

作为聚合物溶解液112的制备方法,在使用水溶性高分子(明胶等)的情况下,可以将水溶性粉体溶解于水中,在溶解之后添加药剂,也可以在溶解了药剂的液体中加入水溶性高分子的粉体进行溶解。在不易溶解于水的情况下,也可以加热而进行溶解。根据高分子材料的种类可适当地选择温度,但根据需要优选在约20~40℃的温度下进行加热。聚合物溶解液112的粘度在包含药剂的溶解液中优选为200mpa

·

s以下,更优选设为50mpa

·

s以下。在不包含药剂的溶解液中优选为2000mpa

·

s以下,更优选设为500mpa

·

s以下。通过适当地调整聚合物溶解液112的粘度,能够将聚合物溶解液112容易注入到模具100的凹状图案102中。例如聚合物溶解液112的粘度能够用细管式粘度计、落球式粘度计、旋转式粘度计

或振动式粘度计来进行测定。

[0090]

聚合物溶解液112中所含有的药剂只要作为药剂发挥功能,则并无特别的限定。尤其,优选选自肽、蛋白质、核酸、多糖类、疫苗、属于水溶性低分子化合物的医药化合物或化妆品成分。

[0091]

作为将聚合物溶解液112注入到模具100的方法,例如能够举出使用了旋涂机的涂布。

[0092]

在模具100的凹状图案102的凹部前端优选形成贯穿孔。能够使凹状图案102的凹部内的空气从贯穿孔逸出。从而,能够将聚合物溶解液112容易注入到模具100的凹部。并且,该工序优选在减压状态下进行。

[0093]

[干燥工序]

[0094]

图17是表示使聚合物溶解液112干燥而形成聚合物片材114的工序的图。例如通过对供给到模具100中的聚合物溶解液112吹风而使其干燥。聚合物片材114是指对聚合物溶解液112实施了所希望的干燥处理之后的状态。聚合物片材114的含水量等可适当地进行设定。另外,通过干燥,若聚合物的含水量变得过低,则不易进行剥离,因此优选残留维持弹性的状态的含水量。

[0095]

在聚合物片材114上形成有凹状图案102的倒置形状即后述凸状图案116。

[0096]

[聚合物片材脱模工序]

[0097]

图18及19是表示将聚合物片材114从模具100进行脱模并设为图案片材110的状态的图。图20是对切断图案片材110而设为各图案片材110a、110b、110c及110d的工序进行说明的图。

[0098]

从模具100脱模的图案片材110配置于切断装置(未图示),确定切断图案片材110的位置。基本上,以成为具有凸状图案116的每一个区域116a、116b、116c、116d的方式确定切断位置。如图20所示,切断图案片材110而设为多个各图案片材110a、110b、110c及110d。

[0099]

并且,在图15至图20中对使用模具100来制造图案片材110的方法进行了说明,但并不限定于此。例如通过接合多个模具100而能够制作将凹状图案102的面积设成大面积的集合式模具。利用集合式模具也能够制造图案片材。

[0100]

通过使用集合式模具制造图案片材,能够以1次制造便能够制造大面积的图案片材,并能够提高生产率。

[0101]

另外,本实施方式中说明了将聚合物溶解液112填充于模具100的凹状图案102中,并通过干燥而形成聚合物片材114的情况,但并不限定于此。

[0102]

例如将包含药剂的聚合物溶解液112填充于模具100的凹状图案102中进行干燥,之后,将不包含药剂的聚合物溶解液112填充于模具100的凹状图案102中,并通过干燥而能够形成双层结构的聚合物片材114。

[0103]

并且,模具100的使用有时设为首次仅限于1次的使用,优选设为一次性。在图案片材110用作医药品的情况下,考虑到所制造的图案片材110对活体的安全性而优选设为一次性。并且,通过设为一次性而无需清洗模具100,因此能够降低由清洗所产生的成本。尤其,在图案片材110用作医药品的情况下,要求高的清洗性,因此清洗成本提高。

[0104]

所制造的图案片材110的凸状图案116是指(区域116a、116b、116c、116d)多个凸部118以规定的数量及位置排列成阵列状的状态。凸部118是指在前端侧呈锥形形状,包括锥

体形状及多级锥体形状。多级锥体形状是指从底面向前端具有不同角度的侧面的锥体形状。

[0105]

凸部118的高度在0.2mm以上且2mm以下的范围内,优选为0.3mm以上且1.5mm以下。

[0106]

所制造的具有凸状图案116的图案片材110是具有凸状图案54的电铸模具50的复制品。通过将电铸模具50的凸状图案54的形状及配置设为所希望的形状,能够将所制造的图案片材110的凸状图案116设为所希望的形状。

[0107]

符号说明

[0108]

10-母模,12-第1面,14-凹状图案,16-凹部,18-第2面,20-阴极,22-轴,24-阴极板,26-导电环,30-电铸装置,32-电铸液,32a-电铸液,34-电铸槽,36-排水槽,38-颗粒,40-钛金属外壳,42-排水配管,44-供给配管,50-电铸模具,52-第1面,54-凸状图案,56-凸部,58-第2面,60-端部,70-模,72-第1模,74-第2模,76-型腔,78-平坦面,80-吸附板,82-抽吸管,84-凹坑,86-浇口,88-注射成型机,90-后刀面,100-模具,102-凹状图案,104-凹部,110、110a、110b、110c、110d-图案片材,112-聚合物溶解液,114-聚合物片材,116-凸状图案,116a、116b、116c、116d-区域,118-凸部,r-树脂,θ-角度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1