一种耐磨阻燃型TPU鞋底及其一次成型方法与流程

一种耐磨阻燃型tpu鞋底及其一次成型方法

技术领域

1.本发明涉及鞋底材料技术领域,具体涉及一种耐磨阻燃型tpu鞋底及其一次成型方法。

背景技术:

2.热塑性聚氨酯弹性体(tpu)又称热塑性聚氨酯橡胶,是聚氨酯弹性体的一种,兼具橡胶和塑料的性能,是一种软段和硬段交替排列的大分子线性聚合物,软段为聚酯或聚醚,影响tpu的弹性和耐低温性能,硬段为二异氰酸酯,影响tpu的硬度、耐热和机械性能。

3.tpu鞋材的机械性能良好、无刺激性气味,穿着舒适性高,受众满意度良好。目前,为提高鞋底材料穿着的舒适度,鞋底材料多采用降低鞋底密度、提高鞋底轻便化程度的手段。但是目前的tpu鞋底材料由于密度的降低不可避免地存在耐磨性较差、压缩变形率较高、抗撕拉强度较低的技术问题,且阻燃性能较差,影响力tpu鞋底材料的应用领域和发展前景。虽然可以采用在tpu鞋底底面用胶水贴高耐磨橡胶片以提高其耐磨性的手段,但是又存在胶水不环保、易脱胶、工序繁杂等问题。

4.因此,需要一种减少制鞋工序、环保高效、轻便化与耐磨性并存的阻燃型tpu鞋底及成型方法,有效提高tpu鞋底的阻燃性、耐磨性、抗压缩变形性和抗撕拉强度,扩大tpu鞋底的应用领域,提高tpu鞋底的市场占比。

技术实现要素:

5.本发明针对上述问题,提供一种耐磨阻燃型tpu鞋底及其一次成型方法。

6.本发明解决上述问题所采用的技术方案是:一种耐磨阻燃型tpu鞋底的一次成型方法,包括以下步骤:

7.步骤s1,将经软化的tpu薄片置入吸塑机中经吸塑成型,得到具有造型的tpu鞋底形状容腔;

8.步骤s2,真空条件下,称取105重量份的聚酯多元醇、2重量份~6重量份的改性碳酸镁晶须、1重量份~2重量份的相容剂、1重量份~2重量份的环烷油,将上述原料混合均匀,升温至50℃~60℃,再搅拌共混1h~2h,所得混合料作为a料;称取100重量份的二异氰酸酯,作为b料;a料获得后,立即加入b料,在80℃~85℃下搅拌共混1h~1.5h,得到pu原液,然后再向pu原液通入氮气,得到pu发泡原液;

9.步骤s3,将步骤s1得到的具有造型的tpu鞋底形状容腔放入鞋底注射成型模具中,加热至80℃,然后再在具有造型的tpu鞋底形状容腔内放入一张tpu薄膜,鞋底注射成型模具上盖贴有tpu薄片;

10.其中,在具有造型的tpu鞋底形状容腔内放入一张tpu薄膜的目的在于提高tpu鞋底材料的阻隔性,pu发泡原液注射后鞋底不会发生渗透、变形等问题,且tpu薄膜与tpu鞋底形状容腔和pu发泡原液均有良好的相容性,进一步提高tpu鞋底材料的机械性能;

11.步骤s4,步骤s2得到的pu发泡原液获得后注射入具有造型的tpu鞋底形状容腔内

的tpu薄膜上,合上鞋底注射成型模具,在60℃~65℃温度条件下热压成型处理600s~800s,经开模、冷却、裁剪,得到一种耐磨阻燃型tpu鞋底。

12.进一步地,步骤s1中,软化的温度为80℃~85℃。

13.进一步地,步骤s2中,改性碳酸镁晶须为聚丙烯酸酯包覆的碳酸镁晶须,其制备方法,包括以下步骤:

14.步骤a,称取碳酸镁晶须、碳酸镁晶须重量3%~5%的乳化剂加入至碳酸镁晶须重量300倍~600倍的水中,在60℃~70℃下水浴加热40min~60min,水浴的同时以2000rpm~3000rpm的转速进行搅拌混合,形成碳酸镁晶须乳状液;

15.步骤b,将碳酸镁晶须重量20%~50%的过硫酸盐加水配制成质量分数为10%~15%的过硫酸盐溶液;

16.步骤c,控制反应温度为68℃~72℃,在20min~30min内向步骤a得到的碳酸镁晶须乳状液中滴加步骤b得到的过硫酸盐溶液,再在2h~3h内加入碳酸镁晶须重量5倍~6倍的丙烯酸酯,然后在搅拌情况下保温1h~1.5h,得到悬浊液;

17.步骤d,将步骤c得到的悬浊液降温至25℃~30℃,进行抽滤、洗涤、干燥处理,所得产物即为聚丙烯酸酯包覆的碳酸镁晶须。

18.其中,碳酸镁晶须对于聚氨酯鞋底材料具有良好的增韧性和阻燃性能,但是直接加入其中,其与聚氨酯材料的相容性较差,增韧阻燃效果有限,本发明对碳酸镁晶须进行改性处理,通过在碳酸镁晶须表面包覆聚丙烯酸酯,提高与高聚物的相容性,从而达到对聚氨酯材料增韧阻燃的效果。

19.其中,本发明对碳酸镁晶须表面进行丙烯酸酯聚合反应,得到聚丙烯酸酯包覆的碳酸镁晶须的过程简单,有利于工人操作,便于推广。

20.更进一步地,步骤a中,乳化剂为十二烷基二乙醇酰胺或聚山梨酯。

21.进一步地,步骤s2中,相容剂为pp-g-mah。

22.进一步地,步骤s3中,tpu薄膜的厚度为0.1mm~0.5mm。

23.本发明另一个发明目的,提供一种耐磨阻燃型tpu鞋底,根据上述一体成型方法制备而成。

24.本发明的有益技术效果是:

25.(1)本发明提供了一种耐磨阻燃型tpu鞋底,以改性碳酸镁晶须作为改性剂提高tpu鞋底材料的耐磨性、阻燃性和抗压缩变形性,且碳酸镁晶须表面包覆聚丙烯酸酯,有助于提高与聚酯多元醇、二异氰酸酯的相容性,提高pu的机械强度,达到提高tpu鞋底阻燃性、耐磨性、抗压缩变形性和抗撕拉强度的目的,且本发明制得的耐磨阻燃型tpu鞋底还兼具备密度低、轻便化、舒适性高等优点,在提高了鞋底的阻燃性和耐磨性的同时又兼具了轻便性和舒适性。

26.(2)本发明采用改性碳酸镁晶须增韧tpu鞋底,对碳酸镁晶须进行改性处理,形成聚丙烯酸酯包覆的碳酸镁晶须,解决了无机盐类晶须增韧pu材料的相容性问题。

27.(3)本发明提供了一种耐磨阻燃型tpu鞋底的一次成型方法,各层之间的结合性良好、相容性好,简化了制备鞋底的工序,提高了制备鞋底的效率,有助于提高tpu鞋底材料的发展前景,增加tpu鞋底可以应用的鞋型种类。

具体实施方式

28.以下对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

29.实施例1

30.一种耐磨阻燃型tpu鞋底的一次成型方法,包括以下步骤:

31.步骤s1,将经80℃软化的tpu薄片置入吸塑机中经吸塑成型,得到具有造型的tpu鞋底形状容腔;

32.步骤s2,真空条件下,称取105重量份的聚酯多元醇、2重量份的改性碳酸镁晶须、1重量份的pp-g-mah、1重量份的环烷油,将上述原料混合均匀,升温至50℃,再搅拌共混1h,所得混合料作为a料;称取100重量份的二异氰酸酯,作为b料;a料获得后,立即加入b料,在80℃下搅拌共混1h,得到pu原液,然后再向pu原液通入氮气,得到pu发泡原液;

33.步骤s3,将步骤s1得到的具有造型的tpu鞋底形状容腔放入鞋底注射成型模具中,加热至80℃,然后再在具有造型的tpu鞋底形状容腔内放入一张0.1mm的tpu薄膜,鞋底注射成型模具上盖贴有tpu薄片;

34.步骤s4,步骤s2得到的pu发泡原液获得后注射入具有造型的tpu鞋底形状容腔内的tpu薄膜上,合上鞋底注射成型模具,在60℃温度条件下热压成型处理600s,经开模、冷却、裁剪,得到一种耐磨阻燃型tpu鞋底。

35.其中,步骤s2中,改性碳酸镁晶须为聚丙烯酸酯包覆的碳酸镁晶须,其制备方法,包括以下步骤:

36.步骤a,称取碳酸镁晶须、碳酸镁晶须重量3%的十二烷基二乙醇酰胺或聚山梨酯加入至碳酸镁晶须重量300倍的水中,在60℃下水浴加热40min,水浴的同时以2000rpm的转速进行搅拌混合,形成碳酸镁晶须乳状液;

37.步骤b,将碳酸镁晶须重量20%的过硫酸盐加水配制成质量分数为10%的过硫酸盐溶液;

38.步骤c,控制反应温度为68℃,在20min内向步骤a得到的碳酸镁晶须乳状液中滴加步骤b得到的过硫酸盐溶液,再在2h内加入碳酸镁晶须重量5倍的丙烯酸酯,然后在搅拌情况下保温1h,得到悬浊液;

39.步骤d,将步骤c得到的悬浊液降温至25℃,进行抽滤、洗涤、干燥处理,所得产物即为聚丙烯酸酯包覆的碳酸镁晶须。

40.实施例2

41.一种耐磨阻燃型tpu鞋底的一次成型方法,包括以下步骤:

42.步骤s1,将经85℃软化的tpu薄片置入吸塑机中经吸塑成型,得到具有造型的tpu鞋底形状容腔;

43.步骤s2,真空条件下,称取105重量份的聚酯多元醇、6重量份的改性碳酸镁晶须、2重量份的pp-g-mah、2重量份的环烷油,将上述原料混合均匀,升温至60℃,再搅拌共混2h,所得混合料作为a料;称取100重量份的二异氰酸酯,作为b料;a料获得后,立即加入b料,在85℃下搅拌共混1.5h,得到pu原液,然后再向pu原液通入氮气,得到pu发泡原液;

44.步骤s3,将步骤s1得到的具有造型的tpu鞋底形状容腔放入鞋底注射成型模具中,加热至80℃,然后再在具有造型的tpu鞋底形状容腔内放入一张0.5mm的tpu薄膜,鞋底注射

成型模具上盖贴有tpu薄片;

45.步骤s4,步骤s2得到的pu发泡原液获得后注射入具有造型的tpu鞋底形状容腔内的tpu薄膜上,合上鞋底注射成型模具,在65℃温度条件下热压成型处理800s,经开模、冷却、裁剪,得到一种耐磨阻燃型tpu鞋底。

46.其中,步骤s2中,改性碳酸镁晶须为聚丙烯酸酯包覆的碳酸镁晶须,其制备方法,包括以下步骤:

47.步骤a,称取碳酸镁晶须、碳酸镁晶须重量5%的十二烷基二乙醇酰胺或聚山梨酯加入至碳酸镁晶须重量600倍的水中,在70℃下水浴加热60min,水浴的同时以3000rpm的转速进行搅拌混合,形成碳酸镁晶须乳状液;

48.步骤b,将碳酸镁晶须重量50%的过硫酸盐加水配制成质量分数为15%的过硫酸盐溶液;

49.步骤c,控制反应温度为72℃,在30min内向步骤a得到的碳酸镁晶须乳状液中滴加步骤b得到的过硫酸盐溶液,再在3h内加入碳酸镁晶须重量5倍~6倍的丙烯酸酯,然后在搅拌情况下保温1.5h,得到悬浊液;

50.步骤d,将步骤c得到的悬浊液降温至30℃,进行抽滤、洗涤、干燥处理,所得产物即为聚丙烯酸酯包覆的碳酸镁晶须。

51.实施例3

52.一种耐磨阻燃型tpu鞋底的一次成型方法,包括以下步骤:

53.步骤s1,将经82.5℃软化的tpu薄片置入吸塑机中经吸塑成型,得到具有造型的tpu鞋底形状容腔;

54.步骤s2,真空条件下,称取105重量份的聚酯多元醇、4重量份的改性碳酸镁晶须、1.5重量份的pp-g-mah、1.5重量份的环烷油,将上述原料混合均匀,升温至55℃,再搅拌共混1.5h,所得混合料作为a料;称取100重量份的二异氰酸酯,作为b料;a料获得后,立即加入b料,在82.5℃下搅拌共混1.25h,得到pu原液,然后再向pu原液通入氮气,得到pu发泡原液;

55.步骤s3,将步骤s1得到的具有造型的tpu鞋底形状容腔放入鞋底注射成型模具中,加热至80℃,然后再在具有造型的tpu鞋底形状容腔内放入一张0.3mm的tpu薄膜,鞋底注射成型模具上盖贴有tpu薄片;

56.步骤s4,步骤s2得到的pu发泡原液获得后注射入具有造型的tpu鞋底形状容腔内的tpu薄膜上,合上鞋底注射成型模具,在62.5℃温度条件下热压成型处理700s,经开模、冷却、裁剪,得到一种耐磨阻燃型tpu鞋底。

57.其中,步骤s2中,改性碳酸镁晶须为聚丙烯酸酯包覆的碳酸镁晶须,其制备方法,包括以下步骤:

58.步骤a,称取碳酸镁晶须、碳酸镁晶须重量4%的十二烷基二乙醇酰胺或聚山梨酯加入至碳酸镁晶须重量450倍的水中,在65℃下水浴加热50min,水浴的同时以2500rpm的转速进行搅拌混合,形成碳酸镁晶须乳状液;

59.步骤b,将碳酸镁晶须重量35%的过硫酸盐加水配制成质量分数为12.5%的过硫酸盐溶液;

60.步骤c,控制反应温度为70℃,在25min内向步骤a得到的碳酸镁晶须乳状液中滴加步骤b得到的过硫酸盐溶液,再在2.5h内加入碳酸镁晶须重量5.5倍的丙烯酸酯,然后在搅

拌情况下保温1.25h,得到悬浊液;

61.步骤d,将步骤c得到的悬浊液降温至27.5℃,进行抽滤、洗涤、干燥处理,所得产物即为聚丙烯酸酯包覆的碳酸镁晶须。

62.对比例1

63.一种tpu鞋底的一次成型方法,除在步骤s2中不添加改性碳酸镁晶须,没有改性碳酸镁晶须的制备方法,其余均与实施例3相同。

64.对比例2

65.一种tpu鞋底的一次成型方法,除在步骤s2中添加的是碳酸镁晶须,碳酸镁晶须不进行改性处理,其余均与实施例3相同。

66.实验例

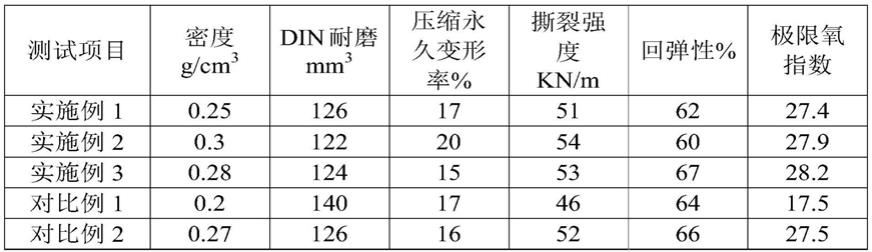

67.对本发明实施例1~3制得的耐磨阻燃型tpu鞋底和对比例1~2制得的tpu鞋底的产品性能进行测试,测试结果如表1所示。压缩永久变形率根据gb/t7759.1-2015测试。

68.表1本发明的耐磨阻燃型tpu鞋底的产品性能列表

[0069][0070]

由表1可知,实施例3制得的耐磨阻燃型tpu鞋底的耐磨性、抗压缩性、抗撕裂性均较对比例1有较大幅度提高,虽然耐磨性和抗撕裂性不如实施例2,但是差距不大,且实施例3的抗压缩性和回弹性均较实施例2有较大提升,这可能与实施例2的配方中改性碳酸镁晶须的添加比例较高,影响tpu鞋底各原料间的相容性有关。因此,从原料成本和产品性能的角度综合考虑,实施例3制得的耐磨阻燃型tpu鞋底是优选方案。

[0071]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1