内模及具有所述内模的注塑模具的制作方法

1.本发明涉及一种内模及具有所述内模的注塑模具。

背景技术:

2.注塑模具已普遍用于将塑料成形为塑胶产品的制作工业中。注塑模具可将塑料注入公模板以及母模板之间的产品腔中。当塑料冷却后,于产品腔内形成塑胶产品。此时,注塑模具可驱动一顶针机构,以将塑胶产品与公模板分离,进而可将塑胶产品由注塑模具中取出。

3.一般情况下,为保证塑胶产品外观完整,需要使用牛角入子进行采用潜伏式进胶,残留在牛角入子中的胶及产品由该顶针机构顶出,但是,牛角入子需要的顶出行程较大,且牛角入子内的塑胶与牛角入子的结合力过大,需要较大的顶出力才能将塑胶顶出。

技术实现要素:

4.有鉴于此,本发明提供了一种内模,该内模可缩短牛角入子内塑胶的顶出行程及顶出力。

5.另外,本发明还提供一种具有上述内模的注塑模具。

6.一种内模,包括:一第一模仁,具有一第一容置槽。一第二模仁,可拆卸地设置于所述第一模仁的一侧,所述第二模仁包括一第一表面及与所述第一表面相对的一第二表面,所述第一表面向内凹陷形成一第二容置槽及与所述第二容置槽相连通的一第一流道,所述第二容置槽与所述第一容置槽相连通以形成一产品注塑腔。一流道块,可活动地设置于所述第二模仁内或连接于所述第一模仁,所述流道块具有一第二流道,所述第一流道与所述第二流道配合形成注塑流道,所述注塑流道用于向所述产品注塑腔内注入塑胶。

7.进一步地,所述流道块固定连接于所述第一模仁朝向所述第二模仁的一侧。所述第一流道包括一进料流道及与所述进料流道相对的一出料流道,所述出料流道设置于所述第一表面下,所述出料流道与所述第二容置槽连通。所述进料流道对应的所述第一表面向内凹陷形成第一凹槽,所述进料流道于所述第一凹槽的底部露出。所述流道块可容置于所述第一凹槽内,所述第二流道与所述出料流道相连。

8.进一步地,所述流道块可活动地设置于所述第二模仁内。所述第二模仁设置一第一通孔,所述第一通孔贯穿所述第一表面及所述第二表面。所述第一流道包括一进料流道、一出料流道及连接于所述进料流道及所述出料流道的一连接流道,所述进料流道连通所述第二容置槽,所述出料流道背离所述连接流道的一端于所述第一表面露出,所述连接流道对应的所述第一表面向内凹陷形成以第二凹槽,所述连接流道于所述第二凹槽的底部露出。所述流道块包括一主体部及一凸块,所述凸块设置于所述主体部的一端,所述主体部可活动地设置于第一通孔中,所述凸块可容置于所述第二凹槽内,所述第二流道与所述连接流道相连通。

9.进一步地,所述流道块可活动地设置于所述第二模仁内。所述第二模仁设置一第

三凹槽,所述第二表面向内凹陷形成所述第三凹槽。所述第一流道包括一进料流道、一出料流道及连接于所述进料流道及所述出料流道的一连接流道,所述进料流道连通所述第二容置槽,所述出料流道背离所述连接流道的一端于所述第一表面露出,所述连接流道与所述第三凹槽的底部连通。所述流道块包括一第一端部及与所述第一端部相对的一第二端部,所述第二端部可活动地设置于所述第三凹槽内,所述第二流道与所述连接流道相连通。

10.进一步地,所述流道块可活动地设置于所述第二模仁内。所述第二模仁还包括多个连接侧面,所述连接侧面连接于所述第一表面与所述第二表面之间,所述第二模仁设置一第四凹槽,所述连接侧面向内凹陷形成所述第四凹槽。所述第一流道包括一进料流道、一出料流道及连接于所述进料流道及所述出料流道的一连接流道,所述进料流道连通所述第二容置槽,所述出料流道背离所述连接流道的一端于所述第一表面露出,所述连接流道与所述第四凹槽的底部连通。所述流道块包括一第三端部及与所述第三端部相对的一第四端部,所述第四端部可活动地设置于所述第四凹槽内,所述第二流道与所述连接流道相连通。

11.进一步地,所述注塑流道呈牛角状,所述注塑流道的横截面积由所述进料流道向出所述出料流道递减。

12.一种注塑模具,用于形成塑胶产品,包括一母模,一公模、一顶针机构及如上所述的内模,所述第一模仁容置于所述母模内,所述第二模仁容置于所述公模内,所述顶针机构包括一顶针及一顶针驱动件,所述顶针贯穿所述公模及所述第二模仁,所述顶针驱动件用于带动所述顶针顶出所述塑胶产品及所述注塑流道内的塑胶。

13.进一步地,所述注塑模具还包括一上固定板及一下固定板,所述上固定板连接于所述母模背离所述公模的一侧,所述下固定板连接于所述公模背离所述母模的一侧。

14.进一步地,所述模具还包括注料管路,所述注料管路包括一注料接头及与所述注料接头连通的一热嘴,所述注料接头设置于所述上固定板一侧,所述热嘴一端穿过所述上固定板与所述注料接头连通,所述热嘴的另一端穿过所述母模、所述第一模仁并与所述进料流道连通,所述注料接头用以连接一注料装置,所述注料装置提供塑料至注料接头,塑料经由注料接头以及热嘴进入注塑流道。

15.进一步地,所述模具还包括一活动销,所述活动销可活动地贯穿所述上固定板,所述母模及所述公模,所述活动销避开所述产品注塑腔体及所述注塑流道。

16.综上所述,本发明的注塑模通过所述第一流道与所述第二流道的配合,使得当所述第一模仁与所述第二模仁分离后,部分注塑流道内的塑胶暴露出来,从而减少所述顶针的形成,同时将部分注塑流道内的塑胶暴露出来,可以减少驱动所述顶针移动的驱动力,可以理解,相较于塑胶全部位于注塑流道内,将部分塑胶暴露出来可以减少塑胶与注塑流道的接触面积,从而减少塑胶与注塑流道之间到摩擦力,从而方便所述顶针顶出。

附图说明

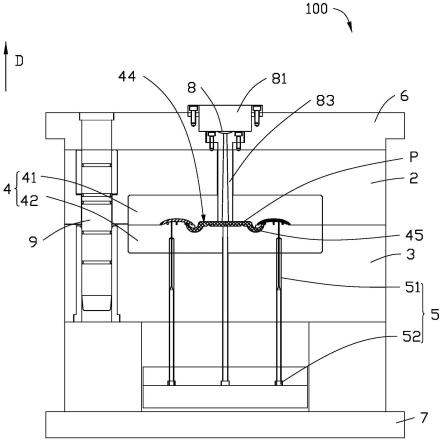

17.图1为本发明第一实施例提供的注塑模具的整体示意图。

18.图2为图1所示的注塑模具的开模示意图。

19.图3为本发明第二实施例提供的注塑模具的整体示意图。

20.图4为图3所示的注塑模具的开模示意图。

21.图5为本发明第三实施例提供的注塑模具的整体示意图。

61.顶针

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

62.顶针驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52

63.上固定板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ664.下固定板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ765.注料管路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ866.注料接头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

81

67.热嘴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

83

68.活动销

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ969.塑胶产品

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

p

70.移动方向

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀd71.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

72.为了便于本领域普通技术人员理解和实施本发明,下面结合附图与实施例对本发明进一步的详细描述,应当理解,本发明提供许多可供应用的创作概念,其可以多种特定型式实施。文中所举例讨论的特定实施例仅为制造与使用本发明的特定方式,非用以限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属本发明保护的范围。

73.此外,在不同实施例中可能使用重复的标号或标示。这些重复仅为了简单清楚地叙述本发明,不代表所讨论的不同实施例及/或结构的间具有任何关连性。需要说明的是,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中设置的元件。当一个元件被认为是“设置在”另一个元件,它可以是直接设置在另一个元件上或者可能同时存在居中设置的元件。

74.除非另有定义,本文所使用的所有的技术和科学术语与属本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

75.请参见图1及图2,本发明第一实施例提供一种注塑模具100,所述注塑模具100用于将塑料成型为塑胶产品p,在一些实施例中,所述注塑模具100可以为倒装注塑模具,但并不以此为限。所述注塑模具100包括母模2、公模3、内模4及顶针机构5。所述母模2、所述公模3及所述内模4可沿移动方向d依次排列,且可分别垂直于所述移动方向d延伸,所述顶针机构5包括顶针51及顶针驱动件52,所述顶针51沿所述移动方向d贯穿所述公模3并伸入所述内模4,所述顶针驱动件52用于带动所述顶针51将内模4中的所述塑胶产品p顶出。在本实施例中,所述移动方向d可为竖直方向,在本发明的其它实施例中,所述移动方向d可为水平方向。

76.在本实施例中,所述注塑模具100还包括上固定板6及下固定板7,所述上固定板6设置于所述母模2背离所述公模3的一侧,所述下固定板7固定于所述公模3背离所述母模2的一侧,所述上固定板6、所述母模2、所述内模4及所述下固定板7可为长方体或板状结构。所述上固定板6、所述母模2、所述内模4及所述下固定板7的高度或者宽度相同或者大致相

同。其中,所述高度及所述宽度为垂直所述移动方向d测量。在本实施例中,两者“大致相同”定义为两者完全相同或者是两者之间的误差在

±

10%的误差范围内,所述上固定板6、所述母模2、所述内模4及所述下固定板7可由金属材质制成,例如钢。

77.在本实施例中,所述内模4具有产品注塑腔44,所述内模4包括第一模仁41、第二模仁42及第一流道块43(请参见图2),所述第一模仁41具有第一容置槽411。

78.所述第二模仁42可拆卸地设置于所述第一模仁41的一侧,所述第二模仁42包括第一表面421及与所述第一表面421相对的第二表面422,所述第一表面421向内凹陷形成第二容置槽423及与所述第二容置槽423相连通的第一流道424,所述第二容置槽423与所述第一容置槽411相连通以形成产品注塑腔44,所述产品注塑腔44用于容置塑胶以形成所述塑胶产品p。

79.所述第一流道块43具有第二流道431,所述第一流道块43设置于所述第一模仁41朝向所述第二模仁42的一侧,所述第一流道424与所述第二流道431配合形成注塑流道45,所述注塑流道45用于向所述产品注塑腔44内注入塑胶。通过所述第一流道424与所述第二流道431的配合,使得当所述第一模仁41与所述第二模仁42分离后,部分注塑流道45内的塑胶暴露出来,从而减少所述顶针51的顶出行程,同时将部分注塑流道45内的塑胶暴露出来,可以减少驱动所述顶针51移动的驱动力,可以理解,相较于塑胶全部位于注塑流道45内,将部分塑胶暴露出来可以减少塑胶与注塑流道45的接触面积,从而减少塑胶与注塑流道45之间的摩擦力,从而方便所述顶针51顶出。

80.在本实施例中,所述第一流道424包括一进料流道4241及与所述进料流道4241相对的一出料流道4242,所述出料流道4242设置于所述第一表面421下,所述出料流道4242与所述第二容置槽423连通。所述进料流道4241对应的所述第一表面421向内凹陷形成第一凹槽4211,所述进料流道4241于所述第一凹槽4211的底部露出。所述第一流道块43可容置于所述第一凹槽4211内,所述第二流道431与所述出料流道4242相连通。所述注塑流道45呈牛角状,所述注塑流道45的横截面积由所述进料流道4241向出所述出料流道4242递减。

81.在本实施例中,所述注塑模具200还包括注料管路8,所述注料管路8包括一注料接头81及与所述注料接头81连通的一热嘴83,所述注料接头81设置于所述上固定板6一侧,所述热嘴83一端穿过所述上固定板6与所述注料接头81连通,所述热嘴83的另一端穿过所述母模2、所述第一模仁41并与所述进料流道4241连通。所述注料接头81用以连接一注料装置(图未示)。注料装置提供塑料至注料接头。塑料经由注料接头81、以及热嘴83进入注塑流道45。塑料经由注塑流道45进入产品注塑腔44内。待塑料冷却硬化后,产品注塑腔44内的塑料形成塑胶产品p。

82.在本实施例中,所述注塑模具200还包括一活动销9,所述活动销9可活动地贯穿所述上固定板6,所述母模2及所述公模3,且所述活动销9避开所述产品注塑腔44及所述注塑流道45,所述活动销9用于开模及合模过程中的限位,防止产品在开模过程中受损。

83.请参见图3及图4,本发明第二实施例提供一种注塑模具200,不同于第一实施例,所述内模4包括第二流道块46,所述第二流道块46可活动地设置于所述第二模仁42内。

84.所述第二模仁42设置第一通孔425,所述第一通孔425贯穿所述第一表面421及所述第二表面422。

85.所述第一流道424还包括连接流道4243,所述连接流道4243连接于所述进料流道

4241及所述出料流道4242之间,所述进料流道4241连通所述第二容置槽423,所述出料流道4242背离所述连接流道4243的一端于所述第一表面421露出,所述连接流道4243对应的所述第一表面421向内凹陷以形成第二凹槽4212,所述连接流道4243从所述第二凹槽4212的底部露出。

86.所述第二流道块46包括主体部461及凸块462,所述凸块462设置于所述主体部461的一端,且具有第二流道431。所述主体部461可活动地设置于所述第一通孔425中,所述凸块462可容置于所述第二凹槽4212内以使所述第二流道431与所述连接流道4243相连通。

87.如图3所示,当将塑胶经由所述注塑流道45注入所述产品注塑腔44内时,所述凸块462位于所述第二凹槽4212内,所述第二流道431与所述连接流道4243相连通。进而使得,所述第二流道431、所述进料流道4241、所述出料流道4242、以及所述连接流道4243形成注塑流道45;所述凸块462露出于所述第二凹槽4212的一侧位于所述第二容置槽423内,之后等产品注塑腔44内的塑胶冷却后形成塑胶产品p,通过所述凸块462顶出所述塑胶产品。

88.如图4所示,当欲将塑胶产品p取出时,将第一模仁41抬升,以分离所述第一模仁41与所述第二模仁42。之后移动所述主体部461,以将所述凸块462移出于所述第二凹槽4212,进而将所述第二流道431与所述连接流道4243分离。此时,部分注塑流道45内的塑胶暴露出来。当所述顶针51将注塑流道45内的塑料拉出的同时,所述凸块462将所述塑胶产品p顶出。

89.请参见图5及图6,本发明第三实施例提供一种注塑模具300,不同于第一、二实施例,所述内模4包括第三流道块47,所述第三流道块47可活动地设置于所述第二模仁42内。

90.所述第一流道424还包括连接流道4243,所述连接流道4243连接于所述进料流道4241及所述出料流道4242之间,所述进料流道4241连通所述第二容置槽423,所述出料流道4242背离所述连接流道4243的一端于所述第一表面421露出,所述连接流道4243对应的所述第二表面422向内凹陷以形成第三凹槽4313,所述连接流道4243经由所述第三凹槽4313的底部露出。

91.所述第三流道块47包括第一端部471及与所述第一端部471相对的一第二端部472,所述第二流道431贯穿所述第二端部472相对的两侧,所述第二端部472可活动地设置于所述第三凹槽4313内以使所述第二流道431可与所述连接流道4243相连通。

92.在本实施例中,所述注塑模具300还包括至少一弹性件301,所述弹性件301设置于所述公模3及所述下固定板7之间,所述第一端部471连接于所述下固定板7,所述弹性件301用于开模时顶开所述公模3及所述下固定板7,使得所述第三流道块47的第二端部472退出所述第三凹槽4313。所述弹性件301为压缩弹簧。

93.如图5所示,当将塑胶经由所述注塑流道45注入所述产品注塑腔44内时,所述第二端部472位于所述第三凹槽4313内,且所述第二流道431与所述连接流道4243相连通。进而使得,所述第二流道431、所述进料流道4241、所述出料流道4242、以及所述连接流道4243形成注塑流道45。之后等产品注塑腔44内的塑胶冷却后形成图6的塑胶产品p。

94.如图6所示,当欲将塑胶产品p取出时,将第一模仁41抬升,以分离所述第一模仁41与所述第二模仁42。之后,所述公模3相对所述下固定板7抬升,以使第二端部472远离连接流道4243,进而将所述第二流道431与所述连接流道4243分离。此时,部分注塑流道45内的塑胶暴露出来。当所述顶针51将所述塑胶产品p顶出时,可容易地将注塑流道45内的塑胶从注塑流道45的一端从拉出。

95.请参见图7,本发明第四实施例提供一种注塑模具400,不同于前述实施例,所述内模4包括第四流道块48,所述第四流道块48可活动地设置于所述第二模仁42内。

96.请一并参见图8,所述第二模仁42还包括多个连接侧面426,所述连接侧面426连接于所述第一表面421及所述第二表面422之间,所述连接侧面426向内凹陷形成所述第四凹槽4261,所述连接流道4243从所述第四凹槽4261的底部露出。

97.所述第四流道块48包括第三端部481及与所述第三端部481相对的一第四端部482,所述第四端部482可活动地设置于所述第四凹槽4261内。所述第四端部482具有所述第二流道431。当所述第四端部482的顶部抵接于所述第二模仁42时,所述第二流道431与所述连接流道4243相连通。

98.如图7所示,当将塑胶经由所述注塑流道45注入所述产品注塑腔44内时,所述第四流道块48位于所述第四凹槽4261内,且所述第四端部482的所述第二流道431与所述连接流道4243相连通。进而使得,所述第二流道431、所述进料流道4241、所述出料流道4242、以及所述连接流道4243形成注塑流道45。之后等产品注塑腔44内的塑胶冷却后形成塑胶产品p。

99.如图8a及图8b所示,形成塑胶产品p之后,可移动所述第四流道块48,以使所述第四端部482远离所述连接流道4243,进而将所述第二流道431与所述连接流道4243分离。此时,部分注塑流道45内的塑胶暴露出来,因此可容易地将注塑流道45内的塑胶从注塑流道45的一端从拉出。

100.对本领域的普通技术人员来说,可以根据本发明的创作方案和创作构思结合生成的实际需要做出其他相应的改变或调整,而这些改变和调整都应属本发明权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1