一种口罩耳带焊接机的制作方法

[0001]

本实用新型涉及口罩生产设备技术领域,尤其是指一种口罩耳带焊接机。

背景技术:

[0002]

在当下新冠肺炎疫情中或者在粉尘等污染环境作业时,空气中的病毒、细菌和粉尘等可通过呼吸道进入到人体的肺部,对身体造成严重损害,而佩戴好口罩可以起到一定的防护作用。口罩包括口罩主体和耳带,耳带固定在口罩主体上。市场上的口罩耳带焊接机的工作稳定性差及焊接的准确性低,不能满足生产的需求。

技术实现要素:

[0003]

本实用新型要解决的技术问题是提供一种口罩耳带焊接机,该口罩耳带焊接机的工作稳定性好及焊接的准确性高,满足生产的需求。

[0004]

为了解决上述技术问题,本实用新型采用如下技术方案:

[0005]

一种口罩耳带焊接机,其包括机架、耳带输送机构、绕线机构、耳带第一压紧机构、耳带第二压紧机构、超声波焊接机构、耳带切断机构、耳带推出机构、勾线组件驱动装置和两组勾线组件;

[0006]

两组所述勾线组件间隔且平行设置于机架,勾线组件驱动装置装设于机架并用于驱动两组勾线组件同步移动;所述勾线组件包括多个勾线销钉和多个销钉安装板,多个勾线销钉分别连接于多个销钉安装板上,多个销钉安装板分别驱动连接于勾线组件驱动装置,两组勾线组件的多个勾线销钉分别交错设置;

[0007]

所述耳带输送机构设置于机架并用于储存卷状的耳带,耳带输送机构也用于向绕线机构输送耳带;绕线机构转动设置于机架并用于将耳带输送机构所输送的耳带分别挂在两组勾线组件的多个勾线销钉上,挂在两组勾线组件的多个勾线销钉上的耳带呈多个v字形的线状;耳带第一压紧机构设置于机架并用于将一组勾线组件的勾线销钉所挂住的耳带压紧于销钉安装板,所述耳带推出机构设置于机架并用于将另一组勾线组件的勾线销钉所挂住的耳带推出勾线销钉,所述耳带第二压紧机构设置于机架并用于将勾线销钉所挂住的耳带压紧于超声波焊接机构,超声波焊接机构设置于机架并用于将耳带第二压紧机构所压紧的耳带焊接于口罩主体上,耳带切断机构设置于耳带第一压紧机构与超声波焊接机构之间并用于将耳带第一压紧机构所压紧的耳带切断。

[0008]

进一步地,所述绕线机构包括绕线旋转电机、绕线转轴和穿线杆组件,所述绕线旋转电机设置于机架并用于驱动绕线转轴转动,穿线杆组件连接于绕线转轴,穿线杆组件远离绕线转轴的一端开设有穿线孔,穿线孔贯穿穿线杆组件。

[0009]

进一步地,所述穿线杆组件包括纵向调节杆、纵向锁紧螺钉、横向调节杆和横向锁紧螺钉;绕线转轴开设有纵向调节孔,纵向调节孔贯穿绕线转轴,纵向锁紧螺钉经由纵向调节孔将纵向调节杆锁紧于绕线转轴;所述横向调节杆开设有横向调节孔,横向调节孔贯穿横向调节杆,横向锁紧螺钉经由横向调节孔将横向调节杆锁紧于纵向调节杆;穿线孔开设

于横向调节杆远离纵向调节杆的一端,穿线孔贯穿横向调节杆。

[0010]

进一步地,所述耳带第一压紧机构包括耳带第一压块和多个弹性件,多个弹性件的一端分别连接于机架,多个弹性件的另一端分别连接于耳带第一压块,耳带第一压块位于销钉安装板的上侧,耳带第一压块与销钉安装板之间设置有耳带间隙,耳带间隙的大小小于耳带的直径。

[0011]

进一步地,所述耳带第二压紧机构包括支架、耳带压紧驱动气缸、连接块和两块耳带第二压块;支架装设于机架,耳带压紧驱动气缸连接于支架,连接块连接于耳带压紧驱动气缸的输出端,两块耳带第二压块间隔连接于连接块,耳带压紧驱动气缸驱动连接块连带两块耳带第二压块靠近或远离超声波焊接机构,两块耳带第二压块用于将耳带压紧于超声波焊接机构。

[0012]

进一步地,所述耳带切断机构包括切刀和切刀驱动气缸,切刀驱动气缸装设于机架并用于驱动切刀移动,切刀位于耳带第一压紧机构与超声波焊接机构之间。

[0013]

进一步地,所述耳带推出机构包括推块和推块驱动气缸,推块驱动气缸装设于机架并用于驱动推块靠近或远离勾线销钉所挂住的耳带,推块用于将勾线销钉所挂住的耳带推出勾线销钉。

[0014]

进一步地,所述耳带输送机构包括耳带输送安装板、耳带挂杆、挂杆安装块、耳带输送电机、输送轮、压轮、升降轮、导柱、导柱上安装块、导柱下安装块、调节限位块、限位块锁紧螺钉、位置传感器和导向轮;耳带输送安装板装设于机架,挂杆安装块连接于耳带输送安装板,耳带挂杆转动连接于挂杆安装块,耳带挂杆用于储存卷状的耳带;耳带输送电机装设于耳带输送安装板并用于驱动输送轮转动,压轮转动连接于耳带输送安装板并用于将耳带压持于输送轮;导柱上安装块和导柱下安装块间隔连接于耳带输送安装板,导柱的一端连接于导柱上安装块,导柱的另一端连接于导柱下安装块,升降轮滑动连接于导柱,调节限位块滑动连接于导柱,限位块锁紧螺钉螺纹连接于调节限位块并用于将调节限位块锁紧于导柱,升降轮位于调节限位块与导柱下安装块之间;位置传感器设置于升降轮并用于检测升降轮的位置;导向轮转动连接于耳带输送安装板。

[0015]

进一步地,所述机架设置有耳带防漏块,耳带防漏块位于超声波焊接机构与耳带推出机构之间,耳带防漏块开设有开槽,开槽的槽口朝向绕线机构。

[0016]

进一步地,所述机架还设置有口罩承放板,承放板相对的两侧设置有口罩限位块。

[0017]

本实用新型的有益效果:实际工作前,操作人员先将卷状的耳带放置于耳带输送机构,然后将耳带输送机构所储放的耳带穿过绕线机构,然后将耳带绑在一个勾线销钉上。然后操作人员经由触摸屏启动口罩耳带焊接机工作。实际工作中,勾线组件驱动装置驱动两组勾线组件往超声波焊接机构的方向移动,同时绕线机构在两组勾线组件之间摆动,绕线机构在摆动的过程中将耳带分别挂在两组勾线组件的多个勾线销钉上,挂在两组勾线组件的多个勾线销钉上的耳带呈多个v字形的线状,v字形耳带包括a1点、a2点、a3点、a4点和a5点。耳带第一压紧机构将一组勾线组件的多个勾线销钉所挂住的耳带压紧于销钉安装板,即耳带第一压紧机构将耳带的a1点、a2点压紧于销钉安装板,实际工作中,耳带第一压紧机构将多组v字形耳带的a1点、a2点压紧于销钉安装板,从而防止耳带被切断后耳带从勾线销钉上松掉。当v字形耳带的a3点和a4点被输送至超声波焊接机构时,操作人员再将一块口罩主体放置于超声波焊接机构,然后耳带第二压紧机构将勾线销钉所挂住的耳带的a3点

和a4点连同口罩主体一起压紧于超声波焊接机构,耳带和口罩主体被耳带第二压紧机构压紧后,超声波焊接机构将耳带焊接于口罩主体上。然后耳带切断机构将焊接于口罩主体上的耳带切断,即耳带切断机构切断a1点与a3点之间的耳带及a2点与a4点之间的耳带。然后耳带推出机构将另一组勾线组件的勾线销钉所挂住的耳带推出勾线销钉,即耳带推出机构将耳带的a5点推出勾线销钉。然后耳带第二压紧机构复位,操作人员将焊接有耳带的口罩主体拿出来。本申请的口罩耳带焊接机的工作稳定性好及焊接的准确性高,满足生产的需求。

附图说明

[0018]

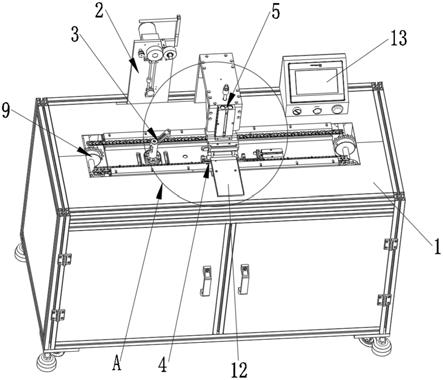

图1为本实用新型的立体结构示意图。

[0019]

图2为图1中a处的放大图。

[0020]

图3为图2中b处的放大图。

[0021]

图4为本实用新型的耳带呈多个v字形线状的示意图。

[0022]

图5为本实用新型隐藏承放板后的立体结构示意图。

[0023]

图6为图5中c处的放大图。

[0024]

图7为本实用新型的绕线机构的立体结构示意图。

[0025]

图8为本实用新型的耳带输送机构的立体结构示意图。

[0026]

附图标记说明:

[0027]

1、机架;11、耳带防漏块;111、开槽;12、承放板;121、口罩限位块;13、触摸屏;2、耳带输送机构;21、耳带输送安装板;22、耳带挂杆;23、挂杆安装块;24、耳带输送电机;25、输送轮;26、压轮;27、升降轮;28、导柱;29、导柱上安装块;210、导柱下安装块;211、调节限位块;212、导向轮;3、绕线机构;31、绕线旋转电机;32、绕线转轴;321、纵向调节孔;33、穿线杆组件;331、穿线孔;332、纵向调节杆;333、横向调节杆;3331、横向调节孔;4、耳带第一压紧机构;41、耳带第一压块;42、弹性件;5、耳带第二压紧机构;51、支架;52、耳带压紧驱动气缸;53、连接块;54、耳带第二压块;6、超声波焊接机构;61、超声波焊头;7、耳带切断机构;71、切刀;72、切刀驱动气缸;8、耳带推出机构;81、推块;9、勾线组件驱动装置;10、勾线组件;101、勾线销钉;102、销钉安装板。

具体实施方式

[0028]

为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

[0029]

如图1至图4所示,本实用新型提供的一种口罩耳带焊接机,其包括机架1、耳带输送机构2、绕线机构3、耳带第一压紧机构4、耳带第二压紧机构5、超声波焊接机构6、耳带切断机构7、耳带推出机构8、勾线组件驱动装置9和两组勾线组件10;

[0030]

两组所述勾线组件10间隔且平行设置于机架1,勾线组件驱动装置9装设于机架1并用于驱动两组勾线组件10同步移动;所述勾线组件10包括多个勾线销钉101和多个销钉安装板102,多个勾线销钉101分别连接于多个销钉安装板102上,多个销钉安装板102分别驱动连接于勾线组件驱动装置9,两组勾线组件10的多个勾线销钉101分别交错设置;

[0031]

所述耳带输送机构2设置于机架1并用于储存卷状的耳带,耳带输送机构2也用于

向绕线机构3输送耳带;绕线机构3转动设置于机架1并用于将耳带输送机构2所输送的耳带分别挂在两组勾线组件10的多个勾线销钉101上,挂在两组勾线组件10的多个勾线销钉101上的耳带呈多个v字形的线状;耳带第一压紧机构4设置于机架1并用于将一组勾线组件10的勾线销钉101所挂住的耳带压紧于销钉安装板102,所述耳带推出机构8设置于机架1并用于将另一组勾线组件10的勾线销钉101所挂住的耳带推出勾线销钉101,所述耳带第二压紧机构5设置于机架1并用于将勾线销钉101所挂住的耳带压紧于超声波焊接机构6,超声波焊接机构6设置于机架1并用于将耳带第二压紧机构5所压紧的耳带焊接于口罩主体上,耳带切断机构7设置于耳带第一压紧机构4与超声波焊接机构6之间并用于将耳带第一压紧机构4所压紧的耳带切断。

[0032]

具体的,机架1上设置有触摸屏13和控制柜(图中未标示),触摸屏13与控制柜电性连接,耳带输送机构2、绕线机构3、耳带第二压紧机构5、超声波焊接机构6、耳带切断机构7、耳带推出机构8和勾线组件驱动装置9均与控制柜电性连接。

[0033]

实际工作前,操作人员先将卷状的耳带放置于耳带输送机构2,然后将耳带输送机构2所储放的耳带穿过绕线机构3,然后将耳带绑在一个勾线销钉101上。然后操作人员经由触摸屏13启动口罩耳带焊接机工作。实际工作中,勾线组件驱动装置9驱动两组勾线组件10往超声波焊接机构6的方向移动,同时绕线机构3在两组勾线组件10之间摆动,绕线机构3在摆动的过程中将耳带分别挂在两组勾线组件10的多个勾线销钉101上,挂在两组勾线组件10的多个勾线销钉101上的耳带呈多个v字形的线状,如图4所示,v字形耳带包括a1点、a2点、a3点、a4点和a5点。耳带第一压紧机构4将一组勾线组件10的多个勾线销钉101所挂住的耳带压紧于销钉安装板102,即耳带第一压紧机构4将耳带的a1点、a2点压紧于销钉安装板102,实际工作中,耳带第一压紧机构4将多组v字形耳带的a1点、a2点压紧于销钉安装板102,从而防止耳带被切断后耳带从勾线销钉101上松掉。当v字形耳带的a3点和a4点被输送至超声波焊接机构6时,操作人员再将一块口罩主体放置于超声波焊接机构6,然后耳带第二压紧机构5将勾线销钉101所挂住的耳带的a3点和a4点连同口罩主体一起压紧于超声波焊接机构6,耳带和口罩主体被耳带第二压紧机构5压紧后,超声波焊接机构6将耳带焊接于口罩主体上。然后耳带切断机构7将焊接于口罩主体上的耳带切断,即耳带切断机构7切断a1点与a3点之间的耳带及a2点与a4点之间的耳带。然后耳带推出机构8将另一组勾线组件10的勾线销钉101所挂住的耳带推出勾线销钉101,即耳带推出机构8将耳带的a5点推出勾线销钉101。然后耳带第二压紧机构5复位,操作人员将焊接有耳带的口罩主体拿出来。

[0034]

优选的,绕线机构3、超声波焊接机构6、耳带切断机构7和耳带推出机构8均设置于两组勾线组件10之间,让耳带焊接工作能稳定和顺畅地进行。具体的,勾线组件驱动装置9为链条传动机构,销钉安装板102连接于链条传动机构的链条上。

[0035]

本申请的口罩耳带焊接机的工作稳定性好及焊接的准确性高,满足生产的需求。

[0036]

如图1和图7所示,本实施例中,所述绕线机构3包括绕线旋转电机31、绕线转轴32和穿线杆组件33,所述绕线旋转电机31设置于机架1并用于驱动绕线转轴32转动,穿线杆组件33连接于绕线转轴32,穿线杆组件33远离绕线转轴32的一端开设有穿线孔331,穿线孔331贯穿穿线杆组件33。

[0037]

实际工作前,耳带输送机构2向绕线机构3输送耳带,耳带穿过穿线杆组件33的穿线孔331,然后将耳带绑在一个勾线销钉101上。然后操作人员经由触摸屏13启动口罩耳带

焊接机工作。勾线组件驱动装置9驱动两组勾线组件10往超声波焊接机构6的方向移动,同时绕线旋转电机31驱动绕线转轴32转动,转动的绕线转轴32带动穿线杆组件33在两组勾线组件10之间摆动,摆动的穿线杆组件33将耳带分别挂在两组勾线组件10的多个勾线销钉101上,挂在两组勾线组件10的多个勾线销钉101上的耳带呈多个v字形的线状。本申请的绕线机构3的结构简单,能稳定和准确地将耳带分别挂在两组勾线组件10的多个勾线销钉101上,为后续的耳带焊接工作做好准备。

[0038]

如图1和图7所示,本实施例中,所述穿线杆组件33包括纵向调节杆332、纵向锁紧螺钉(图中未标示)、横向调节杆333和横向锁紧螺钉(图中未标示);绕线转轴32开设有纵向调节孔321,纵向调节孔321贯穿绕线转轴32,纵向锁紧螺钉经由纵向调节孔321将纵向调节杆332锁紧于绕线转轴32;所述横向调节杆333开设有横向调节孔3331,横向调节孔3331贯穿横向调节杆333,横向锁紧螺钉经由横向调节孔3331将横向调节杆333锁紧于纵向调节杆332;穿线孔331开设于横向调节杆333远离纵向调节杆332的一端,穿线孔331贯穿横向调节杆333。

[0039]

实际工作前,可以根据生产的需求调节穿线杆组件33的穿线孔331的位置,满足生产的需求。具体的,当需要纵向调节穿线孔331的位置时,操作人员沿着纵向调节孔321纵向调节纵向调节杆332的位置,然后操作人员用纵向锁紧螺钉经由纵向调节孔321将纵向调节杆332锁紧于绕线转轴32,从而完成穿线孔331的纵向调节。当需要横向调节穿线孔331的位置时,操作人员横向调节横向调节杆333的位置,然后操作人员用横向锁紧螺钉经由横向调节孔3331将横向调节杆333锁紧于纵向调节杆332,从而完成穿线孔331的横向调节。

[0040]

如图3和图4所示,本实施例中,所述耳带第一压紧机构4包括耳带第一压块41和多个弹性件42,多个弹性件42的一端分别连接于机架1,多个弹性件42的另一端分别连接于耳带第一压块41,耳带第一压块41位于销钉安装板102的上侧,耳带第一压块41与销钉安装板102之间设置有耳带间隙(图中未标示),耳带间隙的大小小于耳带的直径。

[0041]

实际工作中,勾线组件驱动装置9驱动两组勾线组件10往超声波焊接机构6的方向移动,同时绕线机构3在两组勾线组件10之间摆动,绕线机构3在摆动的过程中将耳带分别挂在两组勾线组件10的多个勾线销钉101上,挂在两组勾线组件10的多个勾线销钉101上的耳带呈多个v字形的线状,如图4所示,v字形耳带包括a1点、a2点、a3点、a4点和a5点。v字形耳带的a1点和a2点进入耳带间隙内,由于耳带间隙的大小小于耳带的直径,所以耳带第一压块41能将多组v字形耳带的a1点和a2点压紧于销钉安装板102上。而且,勾线组件驱动装置9驱动两组勾线组件10移动的过程中,勾线组件10的勾线销钉101可能会出现偏移,偏移的勾线销钉101可能会挤压耳带第一压块41。当勾线销钉101挤压耳带第一压块41时,弹性件42会发生弹性变形并储存弹性势能,当勾线销钉101解除挤压耳带第一压块41时,弹性件42会释放弹性势能并驱动耳带第一压块41恢复原状。优选的,弹性件42为弹簧。本申请的耳带第一压紧机构4能稳定、可靠地将耳带压紧于销钉安装板102上,保证了口罩耳带焊接机的工作稳定性。而且耳带第一压紧机构4的多个弹性件42能防止耳带第一压块41破坏偏移的勾线销钉101,也保证了口罩耳带焊接机的工作稳定性。

[0042]

如图2所示,本实施例中,所述耳带第二压紧机构5包括支架51、耳带压紧驱动气缸52、连接块53和两块耳带第二压块54;支架51装设于机架1,耳带压紧驱动气缸52连接于支架51,连接块53连接于耳带压紧驱动气缸52的输出端,两块耳带第二压块54间隔连接于连

接块53,耳带压紧驱动气缸52驱动连接块53连带两块耳带第二压块54靠近或远离超声波焊接机构6,两块耳带第二压块54用于将耳带压紧于超声波焊接机构6。

[0043]

实际工作中,当v字形耳带的a3点和a4点被输送至超声波焊接机构6时,操作人员再将一块口罩主体放置于超声波焊接机构6。然后耳带压紧驱动气缸52驱动连接块53连带两块耳带第二压块54靠近超声波焊接机构6移动,两块耳带第二压块54分别将v字形耳带的a3点和a4点连同口罩主体一起压紧于超声波焊接机构6。具体的,超声波焊接机构6包括超声波焊头61和超声波焊头驱动气缸(图中未标示),超声波焊头驱动气缸装设于机架1并用于驱动超声波焊头61靠近或远离耳带第二压块54,超声波焊头61位于两块耳带第二压块54的正下方。两块耳带第二压块54分别将v字形耳带的a3点和a4点连同口罩主体一起压紧于超声波焊头61上,超声波焊头61用于将耳带焊接于口罩主体上。同时超声波焊头驱动气缸驱动超声波焊头61靠近耳带第二压块54移动,增加耳带与口罩主体之间的压力,从而增加耳带与口罩主体之间的焊接效果。本申请的耳带第二压紧机构5的结构简单,能稳定、可靠地将耳带压紧于超声波焊接机构6。

[0044]

如图2所示,本实施例中,所述耳带切断机构7包括切刀71和切刀驱动气缸72,切刀驱动气缸72装设于机架1并用于驱动切刀71移动,切刀71位于耳带第一压紧机构4与超声波焊接机构6之间。

[0045]

超声波焊接机构6将耳带焊接于口罩主体后,切刀驱动气缸72驱动切刀71移动,移动的切刀71切断a1点与a3点之间的耳带及a2点与a4点之间的耳带。本申请的耳带切断机构7的结构简单,能稳定、可靠地将耳带切断。

[0046]

如图2和图3所示,本实施例中,所述耳带推出机构8包括推块81和推块驱动气缸(图中未标示),推块驱动气缸装设于机架1并用于驱动推块81靠近或远离勾线销钉101所挂住的耳带,推块81用于将勾线销钉101所挂住的耳带推出勾线销钉101。

[0047]

耳带切断机构7将焊接于口罩主体上的耳带切断后,推块驱动气缸驱动推块81靠近勾线销钉101所挂住的耳带移动,移动的推块81将勾线销钉101所挂住的耳带推出勾线销钉101,即移动的推块81将v字形耳带的a5点推出勾线销钉101。然后耳带第二压紧机构5复位,操作人员将焊接有耳带的口罩主体拿出来。本申请的耳带推出机构8的结构简单,能稳定、可靠地将勾线销钉101所挂住的耳带推出勾线销钉101。

[0048]

如图1和图8所示,本实施例中,所述耳带输送机构2包括耳带输送安装板21、耳带挂杆22、挂杆安装块23、耳带输送电机24、输送轮25、压轮26、升降轮27、导柱28、导柱上安装块29、导柱下安装块210、调节限位块211、限位块锁紧螺钉(图中未标示)、位置传感器(图中未标示)和导向轮212;耳带输送安装板21装设于机架1,挂杆安装块23连接于耳带输送安装板21,耳带挂杆22转动连接于挂杆安装块23,耳带挂杆22用于储存卷状的耳带;耳带输送电机24装设于耳带输送安装板21并用于驱动输送轮25转动,压轮26转动连接于耳带输送安装板21并用于将耳带压持于输送轮25;导柱上安装块29和导柱下安装块210间隔连接于耳带输送安装板21,导柱28的一端连接于导柱上安装块29,导柱28的另一端连接于导柱下安装块210,升降轮27滑动连接于导柱28,调节限位块211滑动连接于导柱28,限位块锁紧螺钉螺纹连接于调节限位块211并用于将调节限位块211锁紧于导柱28,升降轮27位于调节限位块211与导柱下安装块210之间;位置传感器设置于升降轮27并用于检测升降轮27的位置;导向轮212转动连接于耳带输送安装板21。

[0049]

实际工作中,卷状的耳带放置于耳带挂杆22,耳带的绕线方式为:耳带先向下缠绕于输送轮25,压轮26将耳带压持于输送轮25,然后向下缠绕于升降轮27,然后向上缠绕于导向轮212,然后穿过绕线机构3。耳带输送电机24驱动输送轮25转动,转动的输送轮25将耳带往绕线机构3输送。输送轮25在转动的过程中,位置传感器实时检测着升降轮27的位置,当位置传感器检测到升降轮27到达导柱下安装块210时,说明耳带的输送速度过快,位置传感器就会将信号反馈给控制柜,控制柜再控制耳带输送电机24减慢转速,保证了耳带在输送过程中的张力。当位置传感器检测到升降轮27到达调节限位块211时,说明耳带的输送速度过慢,位置传感器就会将信号反馈给控制柜,控制柜再控制耳带输送电机24加快转速,保证了耳带在输送过程中的张力。调节限位块211的位置可以根据生产的需要进行调节,满足生产的需求。具体的,调节限位块211可以沿着导柱28滑动从而调节调节限位块211的位置,调节限位块211的位置调节完成后,操作人员再用限位块锁紧螺钉将调节限位块211锁紧于导柱28。本申请的耳带输送机构2能稳定、可靠地为绕线机构3供应耳带。同时,耳带输送机构2可以通过控制耳带输送电机24的转速来保证耳带的张力,从而保证耳带能准确地焊接于口罩本体上。具体的,由于耳带具有一定的弹性,若在输送的过程中耳带的张力过大,就会导致焊接于口罩本体的耳带过少,耳带就会勒耳朵。相反,若在输送的过程中耳带的张力过小,就会导致焊接于口罩本体的耳带过多,口罩本体不能紧贴脸部,降低防护的效果。

[0050]

如图6所示,本实施例中,所述机架1设置有耳带防漏块11,耳带防漏块11位于超声波焊接机构6与耳带推出机构8之间,耳带防漏块11开设有开槽111,开槽111的槽口朝向绕线机构3。

[0051]

实际工作中,勾线组件驱动装置9驱动两组勾线组件10往超声波焊接机构6的方向移动,同时绕线机构3在两组勾线组件10之间摆动,绕线机构3在摆动的过程中将耳带分别挂在两组勾线组件10的多个勾线销钉101上,挂在两组勾线组件10的多个勾线销钉101上的耳带呈多个v字形的线状,当v字形耳带被输送至超声波焊接机构6时,v字形耳带的中部会进入开槽111内。当耳带第二压紧机构5出现漏压v字形耳带时,开槽111的槽壁就会将v字形耳带卡在开槽111内,同时,勾线组件驱动装置9停止工作。本申请的耳带防漏块11能防止耳带第二压紧机构5出现漏压v字形耳带的情况,保证了口罩耳带焊接机的工作稳定性。

[0052]

如图2所示,本实施例中,所述机架1还设置有口罩承放板12,承放板12相对的两侧设置有口罩限位块121。

[0053]

实际工作中,当v字形耳带的a3点和a4点被输送至超声波焊接机构6时,操作人员将一块口罩主体从承放板12移送至超声波焊接机构6。口罩主体在承放板12上移动的过程中,承放板12相对两侧的口罩限位块121对口罩主体进行导向,保证口罩主体能准确地移送至超声波焊接机构6。本申请的口罩承放板12能提高口罩耳带焊接机的焊接的准确性。

[0054]

本实施例中的所有技术特征均可根据实际需要而进行自由组合。

[0055]

上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1