全自动挂钩装配系统的制作方法

[0001]

本实用新型涉及挂钩注塑生产技术领域,尤其是一种全自动挂钩装配系统。

背景技术:

[0002]

随着纺织行业的发展,纺织设备的需求不断上升,纺织产品的品质不断提高,与之矛盾的是劳动力的紧缺,生产成本与管理费用的提高。为了节省人力、提高效力、提高生产设备的利用率,推广自动化生产的模式成为工艺技术发展的趋势。

[0003]

纺织产品,例如挂钩产品,采用将绳子部分、铁片部分注塑加工后形成成品,利用传统工艺设备,在生产过程中,传统的上料方法、收料方法都是采用手工操作,其缺点是:上料周期长、注塑周期不稳定、安全隐患高、需多人操作,人员易疲劳、生产中容易导致绳子或铁片漏放、易导致模具内压绳,注塑工艺不稳定,生产效率极低。采用人工方式收料,由于注塑模具上产品夹具和收料装置上的产品夹具的尺寸和设计结构不合理,导致传送过程中,需要人工进行调整,对每周期内传递的产品间的间距进行变位,以符合夹具的设计结构,精细度低、效率低。此外,绳体上料,铁片上料,也因为生产设备和工装夹具之间的差异,导致各个环节之间的配合度低,导致生产精细度集成度很低,进一步降低了生产效率。

技术实现要素:

[0004]

本申请人针对上述现有生产技术中的缺点,提供一种全自动挂钩装配系统,按照功能划分包括机架总成、电气控制系统、绕绳定位机构、激光切绳机构,绳子顶出机构,绳子定位机监控机构,自动矫正铁片位置机构、铁片搬运机构、产品搬运定位机构,产品包装机构,电气控制系统可与注塑机联动,模具监控联动,充分实现上绳子、注塑、取产品全自动生产。

[0005]

本实用新型所采用的技术方案如下:

[0006]

一种全自动挂钩装配系统,包括注塑机,注塑机的两侧分别设有绕绳装置和铁片上料装置,注塑机的前方设有成品收料装置;所述绕绳装置上设有穿绳机构、绳结检测机构及绕绳机构、绳长调节机构及绳子搬运机构;所述铁片上料装置上设有振动盘供料机构、移料机构和载料机构;还包括六轴机器人一和六轴机器人二,所述六轴机器人一的执行端上设有与所述绳子搬运机构配合的推绳机构,其将绳子搬运机构移送至注塑机处,并将切割后的绳子推至模具,所述六轴机器人二的执行端上设有与载料机构配合的铁片搬运机构,以及从注塑机模具上抓取成品到成品收料装置的成品抓料机构。

[0007]

作为上述技术方案的进一步改进:

[0008]

所述穿绳机构的结构为:包括间隔设置的多个穿绳组件,每个穿绳组件的结构包括前后两块间隔平行设置的穿线板,穿线板上设有穿绳孔,两块穿线板之间设有穿绳重锤,其顶部设有凹槽,凹槽内安装有重锤式滚轮;绳结检测机构的结构为:包括多个弹性穿绳块,每个弹性穿绳块前侧设有感应开关,弹性穿绳块内设有空腔,空腔内通过弹簧件安装有十字套管,十字套管的内径大于绳的外径,绳从十字套管中穿出弹性穿绳块的过程中,直径

增大的打结部分带动十字套管运动,使其与感应开关距离小于设定值,相应的报警系统触发阻止绳子继续穿过,设备报警停机;绕绳机构的结构包括两部分:一部分为多组夹绳头组件,多组夹绳头组件与弹性穿绳块的数量及位置一一对应,每组夹绳头组件包括两个并列布置的绳头固定夹,绳头固定夹由夹紧气缸驱动,固定安装在定位板上;另一部分为设于定位板上方的多个绕绳运动夹头,每个绕绳运动夹头由夹紧气缸控制,多个绕绳运动夹头通过安装架同时安装在一移动机构的前表面,沿水平横向、竖直两个方向在相应的导轨上运动,所述移动机构沿一纵向导轨移动,所述纵向导轨水平设置在一固定安装的绕绳机架的上表面两端;所述穿绳机构安装在位于移动机构下方的绕绳机架上;绕绳机架的前侧设有与其对接的载板机架,绳长调节机构及绳子搬运机构设于所述载板机架上。

[0009]

绳子搬运机构的结构包括多块载板,每块载板的前侧开有与夹绳头组件的数量相对应的长腰孔,位于每个长腰孔后侧两端的载板上各设有一组绕辊组件,绕辊组件的结构包括相邻设置的固定柱和活动柱,固定柱固定设于载板上表面,活动柱顶部从开设于载板上的短腰孔中伸出,底部由调节机构驱动,沿短腰孔相对于固定柱运动;位于绕辊组件后侧的载板上,设有多组数量与夹绳头组件及绕绳运动夹头对应的导绳组件,每组导绳组件包括两个间隔设置的导绳夹块,每个导绳夹块中部设有一窄条形槽道,槽道内安装有沿其上下运动的顶出片,相邻两组导绳组件安装在同一夹具中,其上装载的所有顶出片的底部,同时与活动安装于该夹具底部的底板连接;所述绳长调节机构的结构包括绕绳辊,其安装结构为:载板机架上表面设有横向导轨、与横向导轨垂直设置的纵向移动模组;载板由驱动机构驱动沿横向导轨移动,纵向移动模组的滑动部件上通过气缸安装板安装所述绕绳辊,气缸安装板底部设有控制绕绳辊升降的升降气缸,滑动部件和升降气缸分别驱动绕绳辊在长腰孔内水平和升降运动。

[0010]

所述载板底部安装有齿轮齿条机构,其上的齿轮件与凸轮轴连接,带动凸轮轴上的凸轮转动,凸轮的数量与安装导绳组件的夹具数量对应,并与夹具的底板周期性接触,周期性地推动导绳夹块中的所述顶出片运动;推绳机构的结构包括:设于六轴机器人一上与所述载板配合的机械爪,以及与齿轮齿条机构连接的驱动电机;每个活动柱底部的所述调节机构的结构包括调节组件,和通过气缸驱动所有调节组件同时运动的长连板,每个调节组件的结构包括转块,其中部通过针轴与活动柱连接,转块一端安装有固定螺栓,另一端安装滚珠,长连板上设有与所述滚珠配合的凹槽。

[0011]

所述铁片上料装置的具体结构为:包括上料机架、位于上料机架前侧并紧挨其设置的放料机架,所述振动盘供料机构固定在上料机架上,所述载料机构安装在放料机架上;位于载料机构后侧的放料机架上通过两轴直线模组连接所述移料机构,使移料机构沿水平、竖直两个方向移动;所述载料机构的结构为:包括铁片载料板,所述铁片载料板上固定安装多个铁片载料块,所述铁片载料块中设有铁片仿形槽;位于铁片载料块两端的铁片载料板上间隔设有多个定位导柱;位于铁片载料板一侧的放料机架上固定有接料台,所述接料台上安装多个接料夹具,每个接料夹具上平行设有两条接料槽;所述振动盘供料机构包括多个旋转振动盘,每个旋转振动盘末端的直振上沿出料方向设有相互平行的、分别与所述两条接料槽相对接的两道出料槽。

[0012]

移料机构的结构具体为:包括安装在两轴直线模组上的移动式安装板,所述移动式安装板上表面安装有推杆气缸,下表面间隔设有多个u形固定块,多个u形固定块中同时

穿设有一块活动夹板,所述活动夹板与推杆气缸的推杆方向一致,活动夹板的一端通过一竖直连板与所述推杆气缸的推杆连接,位于每个所述u形固定块一侧的活动夹板上,设有与u形固定块配合,形成夹爪结构的活动块,且夹爪结构与接料槽的间距、数量分别对应。

[0013]

所述铁片搬运机构、成品抓料机构均安装在位于六轴机器人二执行端上的顶板上;所述铁片搬运机构具体结构为:包括底板一,其通过销钉连接在顶板底面的前侧,底板一上设有多组沿其垂向运动的圆柱销,底板一上间隔设有多个铁片移载夹块,每个铁片移载夹块内设有容纳铁片的定位槽,铁片移载夹块端面和一侧面上分别设有定位小滚轮,所述定位小滚轮通过弹簧件与定位槽连通,每个铁片移载夹块周围的定位小滚轮分别和一组所述圆柱销配合,当圆柱销从底板一下表面顶出,挤压紧挨的圆柱销,完成对定位槽内铁片的基准定位;所述铁片移载夹块和铁片载料块数量及位置一一对应,底板一上还开有和定位导柱相配合的定位孔;所述成品抓料机构的具体结构为:包括底板二,其固定安装在顶板底面的后侧,所述底板二上设有多个成品抓料夹具,所述成品抓料夹具和铁片移载夹块的数量和位置分别一一对应。

[0014]

成品收料装置的结构为:包括变距组件、产品抓料组件和产品收料载具;所述变距组件的结构为:包括短横向直线滑轨,其上设有沿其滑动的多个变位滑块,每个变位滑块上设有收料台,其上设有放置成品的槽道;还包括短纵向直线滑轨,其垂直对接在所述短横向直线滑轨的一侧,其上设有沿其滑动的变位板,变位板呈梯形结构,其上开有多个长斜腰孔,长斜腰孔沿梯形的斜边方向倾斜设置,多个长斜腰孔沿变位板长度方向呈发散状均匀分布;每个所述变位滑块底部一端与短横向直线滑轨滑动配合,另一端通过穿设于长斜腰孔的定位销件与变位板连接,所述变位板由驱动机构驱动,沿短纵向直线滑轨运动,从而带动变位滑块沿短横向直线滑轨滑动,调整各变位滑块之间的间距。

[0015]

所述短横向直线滑轨、短纵向直线滑轨同时安装于一块收料移动板上,所述收料移动板滑动安装在一组长横向直线滑轨上,所述长横向直线滑轨固定于产品抓料机台上,产品抓料机台的前侧对接有收料流转机台,其上通过传送机构带动所述产品收料载具进行流转;所述产品收料载具的结构为:包括治具底部固定板,所述治具底部固定板上表面均匀设有多个竖直载架,竖直载架的两侧面上沿竖直方向设有均匀排列的若干仿形载料槽,仿形载料槽呈一侧开口并沿水平方向延伸的仿形结构。

[0016]

传送机构采用两组平行间隔设置的链轮传动机构,链轮所构成的轨道上安装有支撑底板,其上设有与治具底部固定板配合的定位销。

[0017]

位于所述传送机构两侧的收料流转机台上各设有一个小机架,每个小机架上设有一组流转纵向滑轨,流转纵向滑轨上安装有沿其滑动的链传动结构,其上安装有全周旋转滑台,每个全周旋转滑台上也安装有一块支撑底板。

[0018]

所述产品抓料组件设置在位于长横向直线滑轨后侧的产品抓料机台上,产品抓料机台上设有水平纵向滑轨,其上设有沿其滑动的两轴移动滑台,所述产品抓料组件安装在所述两轴移动滑台上,沿竖直、水平横向移动,产品抓料组件的结构包括抓料爪组件,所述抓料爪组件包括前后两排间隔设置的上下夹爪和左右夹爪,上下夹爪的爪体包括上下对应设置的两部分,左右夹爪的爪体包括左右对应设置的两部分,上下夹爪和左右夹爪分别有相应的气缸部件驱动。

[0019]

本实用新型的有益效果如下:

[0020]

本实用新型结构设计紧凑、合理,操作方便。一台铁片自动上料装置、一台绕绳装置、一台成品收料装置,配合两个六轴机器人,与注塑机的联动生产,节省人力,提高了生产良率和设备利用率。

[0021]

绕绳装置解决了现有技术由于绳子比较软,尺寸太小无法精确定位的问题,可以准确的将绳子放入定位位置,按照特定绳长进行切割,搬运、推绳工艺流程设计合理,绳子品质稳定,大大缩短加工周期,满足生产设计需求。穿绳过程中,通过重锤的额定重量及定绳长的治具定绳长,通过激光切割将绳子切断,确保每段绳子的品质稳定;推绳机构通过精密载具定位机构定位,引用凸轮机构、定位孔和定位导柱,同时与注塑模具的定绳针对位定位,实现高精密推绳,可稳定同时顶出多根绳头;

[0022]

六轴机器人二的执行端同时具备搬运产品和搬运铁片的功能,在铁片上料机注塑机之间,以及注塑机和成品回收装置之间流转,完成铁片搬运的同时实现产品抓料,大大提高了生产效率;

[0023]

产品收料载具在机架上通过传送机构运送到预定位置,每次放入多套空收料载具,输送带移动到预定位位置,同时将定位位置的满产品收料载具同步放入另外一条输送带流到出口,作业员取出,大大节省人力,可实现一个作业员看护多台设备,并提高生产安全系数,降低员工取放治具的频度,从而降低员工疲劳度。

附图说明

[0024]

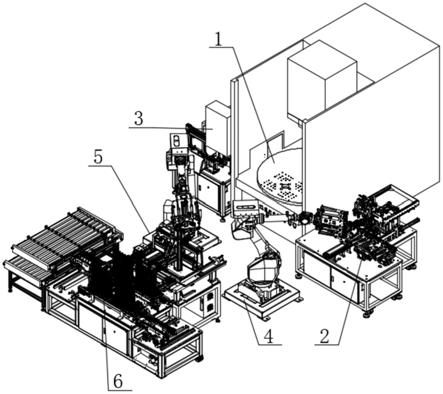

图1为本实用新型的立体结构示意图。

[0025]

图2为本实用新型绕绳装置的立体结构示意图。

[0026]

图3为图2中a部放大图。

[0027]

图4为图3中b部放大图。

[0028]

图5为本实用新型绕绳装置的绕绳运动夹头的安装结构示意图。

[0029]

图6为本实用新型绕绳装置拆去安装架及其上部件后的结构示意图。

[0030]

图7为图6中c部的放大图。

[0031]

图8为图2的另一视角。

[0032]

图9为图8中d部放大图。

[0033]

图10为本实用新型六轴机器人一的结构示意图。

[0034]

图11为图10的另一视角(仰视角度)。

[0035]

图12为图11中e部放大图。

[0036]

图13为图12中f部放大图。

[0037]

图14为本实用新型铁片上料装置的立体结构示意图。

[0038]

图15为图14中g部放大图。

[0039]

图16为图14中h部放大图。

[0040]

图17为本实用新型铁片上料装置移料机构的安装结构示意图。

[0041]

图18为本实用新型六轴机器人二的结构示意图。

[0042]

图19为图18的另一视角(仰视角度)。

[0043]

图20为图19中i部放大图。

[0044]

图21为图20中j部放大图。

[0045]

图22为本实用新型成品收料装置的立体结构示意图。

[0046]

图23为图22中k部放大图。

[0047]

图24为图23中m部放大图。

[0048]

图25为图22的另一视角。

[0049]

图26为图25中l部放大图。

[0050]

图27为本实用新型成品收料装置的产品抓料组件的安装结构示意图。

[0051]

图28为图27中n部放大图。

[0052]

图中:

[0053]

1、注塑机;2、绕绳装置;3、铁片上料装置;4、六轴机器人一;5、六轴机器人二;6、成品收料装置;

[0054]

21、载板机架;22、横向导轨;23、绳子搬运机构;24、纵向移动模组;25、绕绳辊;26、绕绳机构;27、绕绳机架;28、弹性穿绳块;29、穿绳机构;231、载板;232、绕辊组件;233、导绳组件;234、长腰孔;235、齿轮齿条机构;236、凸轮轴;237、凸轮;238、调节组件;239、长连板;261、绳头固定夹;262、绕绳运动夹头;264、安装架;265、移动机构;271、纵向导轨;281、十字套管;282、感应开关;291、穿线板;292、穿绳重锤;293、重锤式滚轮;2321、固定柱;2322、活动柱;2323、短腰孔;2331、导绳夹块;2381、固定螺栓;2382、转块;2383、针轴;2384、滚珠;241、滑动部件;252、气缸安装板;253、升降气缸;

[0055]

31、振动盘供料机构;32、移料机构;33、两轴直线模组;34、载料机构;35、上料机架;36、放料机架;37、接料台;311、出料槽;324、移动式安装板;321、推杆气缸;325、活动夹板;326、u形固定块;322、竖直连板;323、活动块;341、铁片载料板;342、铁片载料块;343、定位导柱;371、接料夹具;3711、接料槽;

[0056]

41、机械爪;42、驱动电机;

[0057]

51、顶板;52、底板一;53、圆柱销;54、铁片移载夹块;55、底板二;56、定位孔;57、成品抓料夹具;58、定位槽;541、定位小滚轮;

[0058]

61、产品抓料组件;62、产品收料载具;63、传送机构;64、变距组件;65、长横向直线滑轨;66、产品抓料机台;67、收料流转机台;68、全周旋转滑台;69、流转纵向滑轨;611、抓料爪组件;612、两轴移动滑台;613、水平纵向滑轨;621、治具底部固定板;622、竖直载具;623、支撑底板;624、定位销;641、变位板;642、长斜腰孔;643、变位滑块;644、收料台;645、短横向直线滑轨;646、收料移动板;647、短纵向直线滑轨;6111、上下夹爪;6112、左右夹爪;6221、仿形载料槽。

具体实施方式

[0059]

下面结合附图,说明本实用新型的具体实施方式。

[0060]

如图1所示,本实施例的全自动挂钩装配系统,包括注塑机1,注塑机1的两侧分别设有绕绳装置2和铁片上料装置3,注塑机1的前方设有成品收料装置6;

[0061]

如图2-图13所示,绕绳装置2上设有穿绳机构29、绳结检测机构及绕绳机构26、绳长调节机构及绳子搬运机构23;如图12-图14所示,铁片上料装置3上设有振动盘供料机构31、移料机构32和载料机构34;如1、图12-图14、图18-图22所示,还包括六轴机器人一4和六轴机器人二5,六轴机器人一4的执行端上设有与绳子搬运机构23配合的推绳机构,其将绳

子搬运机构23移送至注塑机1处,并将切割后的绳子推至模具,六轴机器人二5的执行端上设有与载料机构34配合的铁片搬运机构,以及从注塑机1模具上抓取成品到成品收料装置6的成品抓料机构。

[0062]

如图2、图6和图7所示,穿绳机构29的结构为:包括间隔设置的多个穿绳组件,每个穿绳组件的结构包括前后两块间隔平行设置的穿线板291,穿线板291上设有穿绳孔,两块穿线板291之间设有穿绳重锤292,其顶部设有凹槽,凹槽内安装有重锤式滚轮293;绳结检测机构的结构为:包括多个弹性穿绳块28,每个弹性穿绳块28前侧设有感应开关282,弹性穿绳块28内设有空腔,空腔内通过弹簧件安装有十字套管281,十字套管281的内径大于绳的外径,绳从十字套管281中穿出弹性穿绳块28的过程中,直径增大的打结部分带动十字套管281运动,使其与感应开关282距离小于设定值,相应的报警系统触发阻止绳子继续穿过,设备报警停机;

[0063]

如图2-图5所示,绕绳机构26的结构包括两部分:一部分为多组夹绳头组件,多组夹绳头组件与弹性穿绳块28的数量及位置一一对应,每组夹绳头组件包括两个并列布置的绳头固定夹261,绳头固定夹261由夹紧气缸驱动,固定安装在定位板上;另一部分为设于定位板上方的多个绕绳运动夹头262,每个绕绳运动夹头262由夹紧气缸控制,多个绕绳运动夹头262通过安装架264同时安装在一移动机构265的前表面,沿水平横向、竖直两个方向在相应的导轨上运动,移动机构265沿一纵向导轨271移动,纵向导轨271水平设置在一固定安装的绕绳机架27的上表面两端;穿绳机构29安装在位于移动机构265下方的绕绳机架27上;绕绳机架27的前侧设有与其对接的载板机架21,绳长调节机构及绳子搬运机构23设于载板机架21上。

[0064]

绳子搬运机构23的结构包括多块载板231,每块载板231的前侧开有与夹绳头组件的数量相对应的长腰孔234,位于每个长腰孔234后侧两端的载板231上各设有一组绕辊组件232,绕辊组件232的结构包括相邻设置的固定柱2321和活动柱2322,固定柱2321固定设于载板231上表面,活动柱2322顶部从开设于载板231上的短腰孔2323中伸出,底部由调节机构驱动,沿短腰孔2323相对于固定柱2321运动;位于绕辊组件232后侧的载板231上,设有多组数量与夹绳头组件及绕绳运动夹头262对应的导绳组件233,每组导绳组件233包括两个间隔设置的导绳夹块2331,每个导绳夹块2331中部设有一窄条形槽道,槽道内安装有沿其上下运动的顶出片,相邻两组导绳组件233安装在同一夹具中,其上装载的所有顶出片的底部,同时与活动安装于该夹具底部的底板连接;

[0065]

如图2、图6-图13所示,绳长调节机构的结构包括绕绳辊25,其安装结构为:载板机架21上表面设有横向导轨22、与横向导轨22垂直设置的纵向移动模组24;载板231由驱动机构驱动沿横向导轨22移动,纵向移动模组24的滑动部件241上通过气缸安装板252安装绕绳辊25,气缸安装板252底部设有控制绕绳辊25升降的升降气缸253,滑动部件241和升降气缸253分别驱动绕绳辊25在长腰孔234内水平和升降运动;

[0066]

载板231底部安装有齿轮齿条机构235,其上的齿轮件与凸轮轴236连接,带动凸轮轴236上的凸轮237转动,凸轮237的数量与安装导绳组件233的夹具数量对应,并与夹具的底板周期性接触,周期性地推动导绳夹块2331中的顶出片运动;推绳机构的结构包括:设于六轴机器人一4上与载板231配合的机械爪41,以及与齿轮齿条机构235连接的驱动电机42;每个活动柱2322底部的调节机构的结构包括调节组件238,和通过气缸驱动所有调节组件

238同时运动的长连板239,每个调节组件238的结构包括转块2382,其中部通过针轴2383与活动柱2322连接,转块2382一端安装有固定螺栓2381,另一端安装滚珠2384,长连板239上设有与滚珠2384配合的凹槽。

[0067]

如图14-图21所示,铁片上料装置3的具体结构为:如图14所示,包括上料机架35、位于上料机架35前侧并紧挨其设置的放料机架36,振动盘供料机构31固定在上料机架35上,载料机构34安装在放料机架36上;位于载料机构34后侧的放料机架36上通过两轴直线模组33连接移料机构32,使移料机构32沿水平、竖直两个方向移动;

[0068]

如图15所示,载料机构34的结构为:包括铁片载料板341,铁片载料板341上固定安装多个铁片载料块342,铁片载料块342中设有铁片仿形槽;位于铁片载料块342两端的铁片载料板341上间隔设有多个定位导柱343;

[0069]

如图16所示,位于铁片载料板341一侧的放料机架36上固定有接料台37,接料台37上安装多个接料夹具371,每个接料夹具371上平行设有两条接料槽3711;振动盘供料机构31的结构为:包括多个旋转振动盘,每个旋转振动盘末端的直振上沿出料方向设有相互平行的、分别与两条接料槽3711相对接的两道出料槽311。

[0070]

如图17所示,移料机构32的结构具体为:包括安装在两轴直线模组33上的移动式安装板324,移动式安装板324上表面安装有推杆气缸321,下表面间隔设有多个u形固定块326,多个u形固定块326中同时穿设有一块活动夹板325,活动夹板325与推杆气缸321的推杆方向一致,活动夹板325的一端通过一竖直连板322与推杆气缸321的推杆连接,位于每个u形固定块326一侧的活动夹板325上,设有与u形固定块326配合,形成夹爪结构的活动块323,且夹爪结构与接料槽3711的间距、数量分别对应。

[0071]

如图18-图21所示,铁片搬运机构、成品抓料机构均安装在位于六轴机器人二5执行端上的顶板51上;铁片搬运机构具体结构为:包括底板一52,其通过销钉连接在顶板51底面的前侧,底板一52上设有多组沿其垂向运动的圆柱销53,底板一52上间隔设有多个铁片移载夹块54,每个铁片移载夹块54内设有容纳铁片的定位槽58,铁片移载夹块54端面和一侧面上分别设有定位小滚轮541,定位小滚轮541通过弹簧件与定位槽58连通,每个铁片移载夹块54周围的定位小滚轮541分别和一组圆柱销53配合,当圆柱销53从底板一52下表面顶出,挤压紧挨的圆柱销53,完成对定位槽58内铁片的基准定位;铁片移载夹块54和铁片载料块342数量及位置一一对应,底板一52上还开有和定位导柱343相配合的定位孔56;成品抓料机构的具体结构为:包括底板二55,其固定安装在顶板51底面的后侧,底板二55上设有多个成品抓料夹具57,成品抓料夹具57和铁片移载夹块54的数量和位置分别一一对应。

[0072]

如图22-图28所示,成品收料装置6的结构为:包括变距组件64、产品抓料组件61和产品收料载具62;

[0073]

如图25-图26所示,变距组件64的结构为:包括短横向直线滑轨645,其上设有沿其滑动的多个变位滑块643,每个变位滑块643上设有收料台644,其上设有放置成品的槽道;还包括短纵向直线滑轨647,其垂直对接在短横向直线滑轨645的一侧,短纵向直线滑轨647上设有沿其滑动的变位板641,变位板641呈梯形结构,其上开有多个长斜腰孔642,长斜腰孔642沿梯形的斜边方向倾斜设置,多个长斜腰孔642沿变位板641长度方向呈发散状均匀分布;每个变位滑块643底部一端与短横向直线滑轨645滑动配合,另一端通过穿设于长斜腰孔642的定位销件与变位板641连接,变位板641由驱动机构驱动,沿短纵向直线滑轨647

运动,从而带动变位滑块643沿短横向直线滑轨645滑动,调整各变位滑块643之间的间距。

[0074]

短横向直线滑轨645、短纵向直线滑轨647同时安装于一块收料移动板646上,收料移动板646滑动安装在一组长横向直线滑轨65上,长横向直线滑轨65固定于产品抓料机台66上,产品抓料机台66的前侧对接有收料流转机台67,其上通过传送机构63带动产品收料载具62进行流转;

[0075]

如图22-图24所示,产品收料载具62的结构为:包括治具底部固定板621,治具底部固定板621上表面均匀设有多个竖直载具622,竖直载具622的两侧面上沿竖直方向设有均匀排列的若干仿形载料槽6221,仿形载料槽6221呈一侧开口并沿水平方向延伸的仿形结构。

[0076]

如图25所示,传送机构63采用两组平行间隔设置的链轮传动机构,链轮所构成的轨道上安装有支撑底板623,其上设有与治具底部固定板621配合的定位销624。

[0077]

位于传送机构63两侧的收料流转机台67上各设有一个小机架,每个小机架上设有一组流转纵向滑轨69,流转纵向滑轨69上安装有沿其滑动的链传动结构,其上安装有全周旋转滑台68,每个全周旋转滑台68上也安装有一块支撑底板623。

[0078]

如图27、图28所示,产品抓料组件61设置在位于长横向直线滑轨65后侧的产品抓料机台66上,产品抓料机台66上设有水平纵向滑轨613,其上设有沿其滑动的两轴移动滑台612,产品抓料组件61安装在两轴移动滑台612上,沿竖直、水平横向移动,产品抓料组件61的结构包括抓料爪组件611,抓料爪组件611包括前后两排间隔设置的上下夹爪6111和左右夹爪6112,上下夹爪6111的爪体包括上下对应设置的两部分,左右夹爪6112的爪体包括左右对应设置的两部分,上下夹爪6111和左右夹爪6112分别有相应的气缸部件驱动。

[0079]

本实用新型的设计和工作原理:

[0080]

整个系统工作过程:

[0081]

1)绕绳装置2将绳子进行多根绳子的穿绳、绳结检测、绕绳、调节绕绳长度,通过激光切割(图中未示出切割组件)将每组绳子切割成两段,然后利用六轴机器人一4将绳子搬运机构23移到注塑机1处,推绳机构工作,将绳子推至注塑机1模具上;同时,铁片上料装置3通过振动盘对铁片进行上料,六轴机器人二5铁片搬运至注塑机1模具上,加工完成的产品(铁片+绳子的整体结构)由六轴机器人二5移送到成品收料装置6,通过变距组件64进行对接,再由抓料爪组件611将一组产品插到产品收料载具62上,最终由产品收料载具62完成收料。

[0082]

2)部分装置的工作流程:

[0083]

a)绕绳装置2:

[0084]

人工将绳子穿过穿线板291,绳从穿绳重锤292上的重锤式滚轮293底部穿过,进入到弹性穿绳块28中,弹性穿绳块28中的十字套管281检测到绳结后,被拉动,触发感应开关282,停止继续穿绳,起到绳结检测作用;正常的绳子通过绳结检测后,一端由绳头固定夹261夹住,另一端由绕绳运动夹头262带动,绕过前方相应的一个绕绳辊25后,绕绳辊25由于相应的驱动机构和移动机构驱动,在载板231的长腰孔234中运动,可调节绳长到设定长度,调节好后,绳另一端再由相邻的另一个绳头固定夹261夹住,由此将绳子绕成环形结构,然后通过激光切割,将绳子以绕绳辊25位置为中心切成左右两段,此处工艺特点为:由于单根绳子直径尺寸比较小,单独取放难度大,使用切断的方式,再将切断后的绳子放入模具注

塑,可规避整根绳子的注塑工艺的风险。该过程中,为了更好地将绳定位固定,利用导绳组件233,其中固定柱2321、活动柱2322相互配合将绳夹住,导绳夹块2331对绳进行导向定位和夹紧,切断后的绳留在导绳夹块2331中;六轴机器人一4的机械爪41将载有切断的绳子的载板231抓起,载板231底部设置齿轮齿条机构235,和六轴机器人一4上的驱动机构配合,利用凸轮将导绳组件233夹具底部的底板顶起,从而通过顶出片将绳子从导绳夹块2331槽道中的推出至注塑机1的模具,完成绳子部分的加工和送料;

[0085]

绳子搬运机构23沿横向导轨22设有如图所示的至少两个,与绕绳运动夹头262配合,可一次性完成其中一块载板231的绕线、绕线辊25从长腰孔234中伸出并沿长腰孔234运动定绳长、切割后,由六轴机器人一4搬走到注塑模具处,另一块载板231继续运动到绕绳运动夹头262下方,重复完成下一循环;绕绳辊25沿长腰孔234运动从而调节绕线的绳长,绕绳辊25的驱动方式除采用本实施例的结构还可以采用丝杆模组等机械领域常用的其他机构形式;绕绳运动夹头262由相应的气缸驱动对绳头夹紧或松开,通过安装架264在移动机构265前侧沿两轴(水平横向、竖直方向)以及移动机构265沿纵向导轨271(水平纵向)运动,即可沿三轴向运动,完成圆弧路径的绕绳过程。

[0086]

b)铁片上料装置3:

[0087]

通过振动盘上料后,旋转振动盘输出端的直振上的出料槽311和与其对接的接料台37的接料夹具371上的接料槽3711对接,从而将铁片输送至接料台37上,然后利用移料机构32将铁片从接料台37移至载料机构34上:移动式安装板324底面上固定安装一系列u形固定块,其共同构成一个可用于在其中穿设活动夹板325的通道,利用推杆气缸321带动的活动夹板325在该通道中运动,使得活动块323(此处命名为活动块是体现其具有随活动夹板325往复运动的随动性,实际上其固定连接在活动夹板325的底面)与u形固定块326相互配合夹紧或松开,形成多个可抓取铁片的夹爪结构,一次性夹住多个铁片,移料机构32沿两轴直线模组33(水平横向、竖直方向)运动,将铁片移动至铁片载料块342中;其中,六轴机器人二5的执行端设置成具有两个功能的两个部分,一部分是可以将铁片上料装置3处的铁片从载料机构34中抓取后送至注塑机1处和绳子完成注塑加工,另一部分是可以将注塑机1处注塑好的成品,一次性放至成品收料装置6的变距组件64上;

[0088]

具体地,六轴机器人二5上移载铁片部分的机构设计特点:底板一52设置在顶板51底部,圆柱销53可在底板一52中上下运动,铁片移载夹块54中的定位槽58和铁片移载夹块54一侧面及端面上设置的定位小滚轮541连通,从而使定位小滚轮541受力后通过弹簧件顶住放置在定位槽58中的铁片,圆柱销53顶起时,定位小滚轮541受力,使得铁片被紧紧贴于定位槽58中相同一侧同面和相同一端面上固定,提高了定位精度。该过程中底板一52上的定位孔56与铁片载料板341上的定位导柱343配合,使得两者初步定为,确保铁片对接精度;用于抓取产品的成品抓料夹具57通过底板二55也固定在顶板51底部,其根据实际需要可选用常规的夹爪机构。

[0089]

c)成品收料装置6:

[0090]

变距组件64的设计原理和特点:变位板641和变位滑块643分别沿两个相互垂直的方向运动,变位板641前后运动过程中,利用长斜腰孔642带动变位滑块643左右运动,从而可调节收料台644的间距,将注塑机1中产品的排列间距调整为适应于成品收料装置6上抓料爪组件611的排列间距,将两个环节加工设备之间的参数差距进行适应性快速调整,优化

加工工艺流程极大地提高了效率;产品抓料组件61的作用是将产品从变距组件64上抓取到产品收料载具62上,抓料爪组件611随两轴移动滑台612(水平横向、竖直方向)在水平纵向滑轨621上运动,满足三轴向运动,抓料爪组件611的设计特点:前后两排分别设置上下开合的上下夹爪6111,左右开合的左右夹爪6112,多个上下及左右爪前后一一对应,产品的铁片部分由上下夹爪6111固定(沿水平方向),同时产品的绳体部分由左右夹爪6112固定,将水平抓取的产品,沿竖直方向依次一排排插入产品收料载具62的竖直载具622的仿形载料槽6221中,无需转换方向;每个产品收料载具62的竖直载具622的仿形载料槽6221的数量,根据实际生产需要进行设置。

[0091]

产品收料载具62通过治具底部固定板621固定在位于前侧的链传动机构上,装载完成一组后,随链传动机构流转,至左侧的全周旋转滑台68,该滑台沿流转纵向滑轨69移动至机架后侧,旋转180度后(将产品收料载具62前后调换方向),由后侧的链传动机构转运,至右侧的全周旋转滑台68,同样该滑台沿流转纵向滑轨69移动至机架前侧,由人工或其他工件进行卸载,完成一个卸料循环;其中传送机构63除了采用链传动形式之外还可采用带传动齿条、丝杆传动等其他常规技术手段替换。

[0092]

本实用新型中所记载的其他未具体说明结构的夹爪结构、驱动结构、传动结构、感应部件结构等,均为本领域生产过程中所常用的设备,因此具体结构、连接关系和作用原理等均不再赘述。夹爪结构、驱动结构、传动结构、感应部件结构等除了本申请中提到的实施方式之外,亦可采用本领域其他常用的技术手段进行常规替换。

[0093]

以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1