螺帽产品自动脱模的注塑模具的制作方法

[0001]

本实用新型涉及一种注塑模具,具体是涉及一种螺帽产品自动脱模的注塑模具。

背景技术:

[0002]

注塑模具是一种生产塑胶制品的工具,由动模和定模两部分组成,在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。但是,参见图1,一些塑件产品100(呈漏斗状的螺帽产品)上带有内螺纹101,它开口直径较大,且侧面带有盲孔102,现有技术注塑模具无法在实现螺帽产品内螺纹顺利脱模的同时,实现盲孔脱倒扣,因此,有必要设计开发一种应用于这种塑件产品的注塑模具。

技术实现要素:

[0003]

为了解决上述技术问题,本实用新型提出一种螺帽产品自动脱模的注塑模具,在实现螺帽产品内螺纹顺利脱模的同时,实现了盲孔的脱倒扣,且具有结构简单,便于实施等优点。

[0004]

本实用新型的技术方案是这样实现的:

[0005]

一种螺帽产品自动脱模的注塑模具,包括顺序设置的母模固定板、母模板、推板、公模板和底板,所述公模板通过两个垫块安装于所述底板上,使所述公模板与所述底板之间形成装配空间,所述母模板中心设有母模仁,所述推板中部设有公模仁,所述公模仁与所述母模仁围成注塑用型腔,所述注塑模具还包括内螺纹脱扣机构,所述内螺纹脱扣机构包括中心型芯、螺纹型芯、型芯座、齿轮传动组件、马达和若干组弹簧组件,所述型芯座安装于所述底板上,并位于两个所述垫块之间,所述中心型芯的底端安装于所述型芯座上,所述中心型芯的顶端经贯穿所述公模板、所述推板及所述公模仁的安装孔后伸入到所述型腔内,所述螺纹型芯转动设于所述安装孔内并套设于所述中心型芯外,所述螺纹型芯的顶端伸入到所述型腔内,所述螺纹型芯的顶端外表面形成用于成型螺帽产品的内螺纹的螺纹成型面,所述螺纹型芯的底端从所述公模板的底部穿出;所述马达安装于所述公模板的侧壁上,所述齿轮传动组件传动连接于所述马达的旋转输出轴和所述螺纹型芯的底端之间;所述弹簧组件包括导柱和压缩弹簧,对应每组弹簧组件,所述公模板顶部形成有弹簧槽,所述推板的顶部形成有导柱槽,所述导柱槽底部形成有导柱孔,所述导柱的帽部设于所述导柱槽内,所述导柱的底端穿过所述导柱孔后与所述弹簧槽的底部固定连接,所述压缩弹簧设于所述弹簧槽内,所述压缩弹簧套设于所述导柱外,且所述压缩弹簧呈压缩状态抵置于所述推板的底部。

[0006]

进一步的,所述齿轮传动组件包括第一齿轮、第二齿轮和第三齿轮,所述第一齿轮与所述马达的旋转输出轴固定连接,所述第三齿轮套固于所述螺纹型芯的底端外,所述第二齿轮转动安装于所述公模板的底部与所述垫块上的避位缺口之间,且所述第二齿轮与所述第一齿轮和所述第三齿轮相互啮合。

[0007]

进一步的,设有四组弹簧组件,对应四组弹簧组件,所述公模板顶部形成有四个所

述弹簧槽,所述推板的顶部形成有四个所述导柱槽,四个所述弹簧槽呈方形排布在所述公模仁的周边。

[0008]

进一步的,所述注塑模具还包括与所述螺帽产品侧面的盲孔对应的盲孔脱扣组件,所述盲孔脱扣组件包括滑块、滑块型芯和铲基,所述滑块沿脱扣方向滑动设于所述母模板的底部,所述滑块上形成有斜导孔,所述滑块型芯的后端与所述滑块的前端固定连接,所述滑块型芯的前端穿过所述母模仁伸入到所述型腔内,所述滑块型芯的前端形成用于成型所述螺帽产品的盲孔的成型面;所述铲基的顶端固接于所述母模固定板上,所述铲基的底端为斜导柱,所述铲基中部穿设于所述母模板上的避位孔内,所述斜导柱插置于所述斜导孔内。

[0009]

进一步的,所述盲孔脱扣组件还包括左压条和右压条,所述滑块底部左右两侧向外延伸形成有左凸缘和右凸缘;所述母模板底部形成有沿脱扣方向的导向滑槽,所述滑块设置于所述导向滑槽内,所述左压条安装于所述导向滑槽的左阶梯上,并压在所述滑块的左凸缘上,所述右压条安装于所述导向滑槽的右阶梯上,并压在所述滑块的右凸缘上,使所述滑块能够沿所述导向滑槽滑动。

[0010]

进一步的,所述注塑模具还包括与所述螺帽产品顶部的管口对应的管口脱扣组件,所述管口脱扣组件设于所述母模板的通槽内,并位于所述母模仁的顶部;所述管口脱扣组件包括第一管口模仁、第一斜滑块、第二管口模仁和第二斜滑块,所述第一管口模仁与所述第二管口模仁围成用于成型所述螺帽产品的管口的管口腔,所述第一斜滑块设于所述第一管口模仁的外侧,且所述第一斜滑块顶部固接于所述母模固定板上,所述第一斜滑块与所述第一管口模仁之间为斜面接触,且所述第一斜滑块与所述第一管口模仁之间通过相互滑动配合的第一t 型导条和第一t型导槽连接在一起;所述第二斜滑块设于所述第二管口模仁的外侧,且所述第二斜滑块顶部固接于所述母模固定板上,所述第二斜滑块与所述第二管口模仁之间为斜面接触,且所述第二斜滑块与所述第二管口模仁之间通过相互滑动配合的第二t型导条和第二t型导槽连接在一起。

[0011]

进一步的,所述注塑模具还包括浇口结构,所述浇口结构包括浇口套、定位圈、浇口镶件和浇口固定板,所述浇口镶件的顶端通过所述浇口固定板固定于所述母模固定板的底部的凹槽内,所述浇口镶件的底端伸入所述管口腔内,所述浇口套的顶端通过所述定位圈固定于所述母模固定板的顶部,所述浇口套的底端穿设于所述浇口镶件的中心通孔内,并伸入到所述管口腔内。

[0012]

进一步的,所述注塑模具还包括浇口顶出结构,所述浇口顶出结构包括顶针、顶针复位弹簧和顶针座,所述型芯座与所述底板之间通过若干支柱固定连接,所述中心型芯中部形成有轴向设置的顶针孔,所述顶针座设于所述底板的顶部并位于所述底板上的顶出通孔的上方,所述顶针的底端固接于所述顶针座上,所述顶针的顶端穿过所述顶针孔后抵置于所述浇口镶件的底端,所述顶针复位弹簧定位于所述型芯座和所述顶针座之间,并套设于所述顶针外。

[0013]

本实用新型的有益效果是:本实用新型提供一种螺帽产品自动脱模的注塑模具,在公模板相对母模板打开的过程中,通过马达驱动齿轮传动组件,由齿轮传动组件带动螺纹型芯相对中心型芯转动,同时,推板在弹簧组件的压缩弹簧的反作用力推动下,将螺帽产品顶出,可使螺纹型芯相对螺帽产品做转动和轴向移动的复合运动,使螺帽产品从螺纹型

芯及中心型芯上脱离开,使带内螺纹的螺帽产品能够顺利脱模,从而解决了大口径漏斗状螺帽产品难以脱模的问题。优选的,在开模过程中,先控制母模板与母模固定板打开,通过铲基驱动滑块侧向移动,实现了螺帽产品周侧盲孔的脱倒扣,这样,在实现螺帽产品内螺纹顺利脱模的同时,实现了盲孔的脱倒扣。

附图说明

[0014]

图1为本实用新型塑件产品一实施例的结构示意图;

[0015]

图2为本实用新型螺帽产品自动脱模的注塑模具的立体图;

[0016]

图3为本实用新型螺帽产品自动脱模的注塑模具的侧视图;

[0017]

图4为本实用新型螺帽产品自动脱模的注塑模具的俯视图;

[0018]

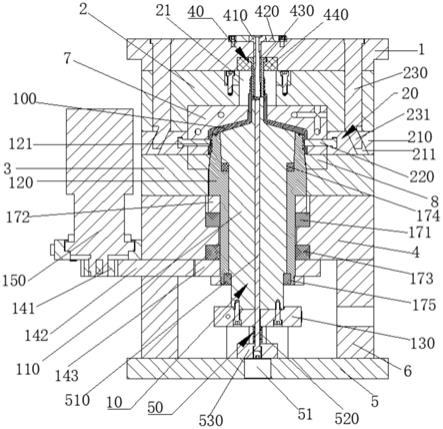

图5为图4中a-a向的剖面视图;

[0019]

图6为图4中b-b向的剖面视图;

[0020]

图7为图4中c-c向的剖面视图;

[0021]

图8为本实用新型螺帽产品自动脱模的注塑模具的分解图;

[0022]

图9为本实用新型中盲孔脱扣组件的结构示意图;

[0023]

图10为本实用新型中管口脱扣组件的结构示意图;

[0024]

结合附图,作如下说明:

[0025]

1-母模固定板,2-母模板,21-通槽,3-推板,31-导柱槽, 32-导柱孔,4-公模板,41-弹簧槽,5-底板,51-顶出通孔, 6-垫块,7-母模仁,8-公模仁,10-内螺纹脱扣机构,110-中心型芯,120-螺纹型芯,121-螺纹成型面,130-型芯座、140

-ꢀ

齿轮传动组件,141-第一齿轮,142-第二齿轮,143-第三齿轮,150-马达,160-弹簧组件,161-导柱,162-压缩弹簧,171

-ꢀ

第一深沟轴承,172-平面轴承,173-第二深沟轴承,174-第三深沟轴承,175-第四深沟轴承;20-盲孔脱扣组件,210-滑块, 211-斜导孔,212-左凸缘,213-右凸缘,220-滑块型芯,230

-ꢀ

铲基,231-斜导柱,240-左压条,250-右压条,30-管口脱扣组件,310-第一管口模仁,311-第一t型导槽,320-第一斜滑块,321-第一t型导条,330-第二管口模仁,331-第二t型导槽,340-第二斜滑块,341-第二t型导条,40-浇口结构,410

-ꢀ

浇口套,420-定位圈,430-浇口镶件,440-浇口固定板;50

-ꢀ

浇口顶出结构,510-顶针,520-顶针复位弹簧,530-顶针座, 540-支柱,100-螺帽产品,101-内螺纹,102-盲孔,103-管口。

具体实施方式

[0026]

为使本实用新型能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。

[0027]

如图2、图3、图4、图5、图6、图7和图8所示,一种螺帽产品自动脱模的注塑模具,包括顺序设置的母模固定板1、母模板2、推板3、公模板4和底板5,所述公模板通过两个垫块6安装于所述底板上,使所述公模板与所述底板之间形成装配空间,所述母模板中心设有母模仁7,所述推板中部设有公模仁8,所述公模仁与所述母模仁围成注塑用型腔,其特征在于:所述注塑模具还包括内螺纹脱扣机构10,所述内螺纹脱扣机构包括中心型芯110、螺纹型芯120、型芯座130、齿轮传动组件140、马达150和若干组弹簧组件160,所述型芯座安装于所述底板上,并位于两个所述垫块之间,所述中心型芯的底端安装于所述型芯座上,所述中

心型芯的顶端经贯穿所述公模板、所述推板及所述公模仁的安装孔后伸入到所述型腔内,所述螺纹型芯转动设于所述安装孔内并套设于所述中心型芯外,所述螺纹型芯的顶端伸入到所述型腔内,所述螺纹型芯的顶端外表面形成用于成型螺帽产品100的内螺纹101的螺纹成型面121,所述螺纹型芯的底端从所述公模板的底部穿出;所述马达安装于所述公模板的侧壁上,所述齿轮传动组件传动连接于所述马达的旋转输出轴和所述螺纹型芯的底端之间;所述弹簧组件包括导柱161和压缩弹簧162,对应每组弹簧组件,所述公模板顶部形成有弹簧槽41,所述推板的顶部形成有导柱槽31,所述导柱槽底部形成有导柱孔32,所述导柱的帽部设于所述导柱槽内,所述导柱的底端穿过所述导柱孔后与所述弹簧槽的底部固定连接,所述压缩弹簧设于所述弹簧槽内,所述压缩弹簧套设于所述导柱外,且所述压缩弹簧呈压缩状态抵置于所述推板的底部。

[0028]

上述结构中,在公模板相对母模板打开的过程中,通过马达驱动齿轮传动组件,由齿轮传动组件带动螺纹型芯相对中心型芯转动,同时,推板在弹簧组件的压缩弹簧的反作用力推动下,将螺帽产品顶出,可使螺纹型芯相对螺帽产品做转动和轴向移动的复合运动,使螺帽产品从螺纹型芯及中心型芯上脱离开,使带内螺纹的螺帽产品能够顺利脱模,从而解决了大口径漏斗状螺帽产品难以脱模的问题。

[0029]

优选的,参见图5,螺纹型芯转动设于安装孔内并套设于所述中心型芯外的结构为:公模板的安装孔的顶端处形成有第一容置槽、公模板的安装孔的底端处形成有第二容置槽,第一容置槽内设置有第一深沟轴承171和平面轴承172,第二容置槽内设置第二深沟轴承173,这样,通过第一、第二深沟轴承和平面轴承可以实现螺纹型芯相对公模板、推板及公模仁的转动。为了实现螺纹型芯相对中心型芯的转动,螺纹型芯内周侧形成第一台阶,中心型芯外周侧形成与第一台阶相对的第二台阶,通过在第一台阶和第二台阶之间设置第三深沟轴承174,可以实现螺纹型芯相对中心型芯的转动,为了保证螺纹型芯相对中心型芯转动的稳定性,在螺纹型芯的底端与中心型芯的底端之间设置了第四深沟轴承175。这样,通过在螺纹型芯与中心型芯之间,以及在螺纹型芯与安装孔之间设置深沟轴承,实现了螺纹型芯转动设于安装孔内并套设于所述中心型芯外的功能。通过在公模板与推板之间设置平面轴承,可以起到承受轴向载荷的作用。

[0030]

优选的,参见图2和图3,所述齿轮传动组件包括第一齿轮141、第二齿轮142和第三齿轮143,所述第一齿轮与所述马达的旋转输出轴固定连接,所述第三齿轮套固于所述螺纹型芯的底端外,所述第二齿轮转动安装于所述公模板的底部与所述垫块上的避位缺口之间,且所述第二齿轮与所述第一齿轮和所述第三齿轮相互啮合。这样,通过马达驱动第一齿轮,第一齿轮传动给第二齿轮,第二齿轮传动给第三齿轮,可以实现由马达驱动螺纹型芯旋转的功能。其中,第二齿轮安装于公模板与垫块之间,实现了第二齿轮的转动并定位的功能。

[0031]

优选的,设有四组弹簧组件,对应四组弹簧组件,所述公模板顶部形成有四个所述弹簧槽,所述推板的顶部形成有四个所述导柱槽,四个所述弹簧槽呈方形排布在所述公模仁的周边。这样,通过排布呈方形的四个弹簧组件可以实现对推板的水平顶升作用,保证脱模时不发生倾斜,以实现顺利脱模。

[0032]

优选的,参见图5和图9,所述注塑模具还包括与所述螺帽产品侧面的盲孔102对应的盲孔脱扣组件20,所述盲孔脱扣组件包括滑块210、滑块型芯220和铲基230,所述滑块沿

脱扣方向滑动设于所述母模板的底部,所述滑块上形成有斜导孔211,所述滑块型芯的后端与所述滑块的前端固定连接,所述滑块型芯的前端穿过所述母模仁伸入到所述型腔内,所述滑块型芯的前端形成用于成型所述螺帽产品的盲孔的成型面;所述铲基的顶端固接于所述母模固定板上,所述铲基的底端为斜导柱231,所述铲基中部穿设于所述母模板上的避位孔内,所述斜导柱插置于所述斜导孔内。这样,在开模过程中,先控制母模板与母模固定板打开,在滑块的斜导孔与铲基底端的斜导柱的相互配合下,铲基可以驱动滑块侧向移动,从而实现螺帽产品周侧盲孔的脱倒扣功能。具体实施时,可以在推板与母模板之间可以设置开闭器,以实现控制母模板与母模固定板先打开的功能。这样,本实用新型注塑模具在实现螺帽产品内螺纹顺利脱模的同时,实现了盲孔的脱倒扣。作为一种优选实施例产品,本实用新型螺帽产品侧面设置有两个相对的盲孔,因此,本实用新型注塑模具设置两组对应的盲孔脱扣组件。

[0033]

优选的,参见图9,所述盲孔脱扣组件还包括左压条240 和右压条250,所述滑块底部左右两侧向外延伸形成有左凸缘 212和右凸缘213;所述母模板底部形成有沿脱扣方向的导向滑槽,所述滑块设置于所述导向滑槽内,所述左压条安装于所述导向滑槽的左阶梯上,并压在所述滑块的左凸缘上,所述右压条安装于所述导向滑槽的右阶梯上,并压在所述滑块的右凸缘上,使所述滑块能够沿所述导向滑槽滑动。这样,在左压条与滑块的左凸缘,以及右压条与滑块的右凸缘的配合下,可以实现滑块仅在脱扣方向移动的功能,以确保脱扣过程中不发生偏移。

[0034]

优选的,参见图6和图10,所述注塑模具还包括与所述螺帽产品顶部的管口103对应的管口脱扣组件30,所述管口脱扣组件设于所述母模板的通槽21内,并位于所述母模仁的顶部;所述管口脱扣组件包括第一管口模仁310、第一斜滑块 320、第二管口模仁330和第二斜滑块340,所述第一管口模仁与所述第二管口模仁围成用于成型所述螺帽产品的管口的管口腔,所述第一斜滑块设于所述第一管口模仁的外侧,且所述第一斜滑块顶部固接于所述母模固定板上,所述第一斜滑块与所述第一管口模仁之间为斜面接触,且所述第一斜滑块与所述第一管口模仁之间通过相互滑动配合的第一t型导条321 和第一t型导槽311连接在一起;所述第二斜滑块设于所述第二管口模仁的外侧,且所述第二斜滑块顶部固接于所述母模固定板上,所述第二斜滑块与所述第二管口模仁之间为斜面接触,且所述第二斜滑块与所述第二管口模仁之间通过相互滑动配合的第二t型导条341和第二t型导槽331连接在一起。这样,在第一t型导条与第一t型导槽的配合下,第一斜滑块通过斜面接触可以驱动第一管口模仁后退并脱开注塑好的螺帽产品的管口,同时,在第二t型导条与第二t型导槽的配合下,第二斜滑块通过斜面接触可以驱动第二管口模仁后退并脱开注塑好的螺帽产品的管口。即在开模过程中,母模板与母模固定板打开时,母端固定板可以同时驱动第一斜滑块和第二斜滑块,以脱开螺帽产品顶部的管口。

[0035]

优选的,参见图5和图6,所述注塑模具还包括浇口结构 40,所述浇口结构包括浇口套410、定位圈420、浇口镶件430 和浇口固定板440,所述浇口镶件的顶端通过所述浇口固定板固定于所述母模固定板的底部的凹槽内,所述浇口镶件的底端伸入所述管口腔内,所述浇口套的顶端通过所述定位圈固定于所述母模固定板的顶部,所述浇口套的底端穿设于所述浇口镶件的中心通孔内,并伸入到所述管口腔内。这样,通过浇口结构可以实现注射进胶功能,浇口位于螺帽产品的管口的顶部,便于成型及顶出浇口。

[0036]

优选的,参见图5和图6,所述注塑模具还包括浇口顶出结构50,所述浇口顶出结构包括顶针510、顶针复位弹簧520 和顶针座530,所述型芯座与所述底板之间通过若干支柱540 固定连接,所述中心型芯中部形成有轴向设置的顶针孔,所述顶针座设于所述底板的顶部并位于所述底板上的顶出通孔51 的上方,所述顶针的底端固接于所述顶针座上,所述顶针的顶端穿过所述顶针孔后抵置于所述浇口镶件的底端,所述顶针复位弹簧定位于所述型芯座和所述顶针座之间,并套设于所述顶针外。这样,通过浇口顶出结构,可以将注射进胶后的浇口顶出。结构简单,便于实施。

[0037]

本实用新型螺帽产品自动脱模的注塑模具的动作原理如下:在开模过程中,先通过开闭器控制母模板与母模固定板打开,通过铲基驱动滑块侧向移动,实现螺帽产品周侧盲孔的脱倒扣,同时,通过第一斜滑块和第二斜滑块驱动第一管口模仁及第二管口模仁侧向移动,实现漏斗状螺帽产品的管口的脱倒扣。然后,控制公模板相对母模板打开,并在打开过程中,通过马达驱动齿轮传动组件,由齿轮传动组件带动螺纹型芯相对中心型芯转动,同时,推板在弹簧组件的压缩弹簧的反作用力推动下,将螺帽产品顶出,可使螺纹型芯相对螺帽产品做转动和轴向移动的复合运动,使螺帽产品从螺纹型芯及中心型芯上脱离开,使带内螺纹的螺帽产品能够顺利脱模。

[0038]

以上实施例是参照附图,对本实用新型的优选实施例进行详细说明。本领域的技术人员通过对上述实施例进行各种形式上的修改或变更,但不背离本实用新型的实质的情况下,都落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1