长纤维复合材料的制造方法

1.本发明涉及一种长纤维复合材料的制造方法,其涉及的是,在纤维束(fiber bundle)中含浸有树脂的长纤维复合材料的制造方法。

2.此外,本发明涉及一种在纤维束中含浸有非牛顿树脂(non-newtonian resin)的热塑性长纤维复合材料的制造方法。

3.此外,本发明涉及一种热塑性长纤维复合材料的制造方法,该方法通过利用表示非牛顿树脂的渗透压力、有效粘度、垂直渗透率以及平均渗透速度、纤维束厚度的相关关系的数学式1,来提高非牛顿树脂含浸工艺效率。

背景技术:

4.随着高油价导致的,工业领域对高刚性、轻量化材料的需求增加,对连续纤维增强高分子复合材料的关注正在增加。就热固性树脂而言,由于其具有低粘度,因此中间材料和成品的含浸度优秀,可以以较快的含浸速度进行量产,因此,过去进行了大量的研究和产品生产。但其具有回收困难,树脂固化周期长的缺点。相反,随着全球对环保的关注度提高,并且基于全球市场确保价格竞争力变得紧迫,对具有可回收利用和缩短工艺时间优点的热塑性高分子复合材料的关注变得更加集中。然而,就热塑性树脂而言,由于其熔体粘度非常高,因此含浸所需的时间增加,从而生产性降低,因此不可避免地需要考虑产品价格竞争力的损失问题。

5.在热塑性树脂高分子复合材料中,使用短纤维增强热塑性高分子复合材料(short fiber thermoplastic,sft)以及长纤维增强热塑性高分子复合材料(long fiber thermoplastic,lft)的产品的生产,在产业界中构成很大的一部分。然而,随着同时考虑更高层次的高刚性、轻量化、价格竞争力以及环保性的市场偏好的变化,对连续纤维增强热塑性高分子复合材料(contous fiber reinforced thermoplastic)的偏好增加,通过提高其制造工艺效率,以增加生产性正在成为主要关注焦点。

6.另一方面,将树脂附着在纤维束上并渗透到纤维束内部的工艺称为含浸工艺,仅通过附着树脂并期待通过毛细现象的渗透,制造出达到期望制造时间的树脂含浸纤维束是极其困难的。因此,为了提高将树脂渗透到纤维束内部的含浸性,正在进行研究。

7.作为现有技术,在日本公开专利昭60-240435号中,公开了一种将所有制造装置均维持在减压空间中,制造树脂含浸纤维束的方法。

技术实现要素:

8.发明所要解决的问题

9.本发明的目的在于提供一种在纤维束中含浸有树脂的长纤维复合材料的制造方法。

10.此外,本发明涉及一种热塑性长纤维复合材料的制造方法,该方法通过利用表示非牛顿树脂的渗透压力、有效粘度、垂直渗透率以及平均渗透速度、纤维束厚度的相关关系

的数学式1,来提高非牛顿树脂含浸工艺效率。

11.用于解决问题的方案

12.为了实现上述目的,本发明提供长纤维复合材料的制造方法。

13.上述制造方法使用长纤维复合材料的制造装置,该制造装置包括:容器,其用于盛放树脂;辊,其设置在上述容器内部并沿一个方向旋转;引出部,其用于向纤维束施加张力并使上述纤维束沿一个方向移动;以及树脂供应部,其将树脂供应到上述容器内部。

14.上述制造方法的特征在于,包括:

15.供应步骤,上述树脂供应部以预设压力将树脂供应到上述容器内部;

16.移动步骤,上述引出部使纤维束沿一个方向移动;

17.含浸步骤,使供应到上述容器内部的树脂渗透到上述纤维束内部。

18.根据以下数学式1控制上述含浸步骤。

19.【数学式1】

[0020][0021]vo

:纤维束的渗透平均速度,n:树脂的幂律系数,ky:垂直渗透率(trasnverse permeability),μ

eff

:有效粘度(effective viscosity),δp:树脂的渗透压力,l:纤维束的厚度。

[0022]

发明效果

[0023]

本发明的制造方法可以预先预测根据纤维束的种类和加工形态以及树脂的种类等加工条件的含浸度,因此,可以设定纤维束和树脂的加工条件,使得在预定时间内完全实现含浸。

[0024]

此外,比较简单的工艺方法,即,以控制树脂的供应压力或控制纤维束的孔隙率的方法,可以提高含浸效率。

附图说明

[0025]

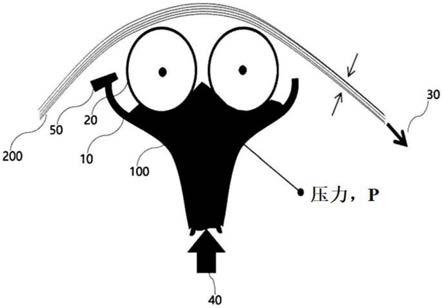

图1为表示根据本发明实施例的长纤维复合材料的制造装置的一部分的示意图。

[0026]

图2和图3为表示根据本发明实施例的纤维单元(fiber unit)的示意图。

[0027]

图4为表示根据本发明实施例的长纤维复合材料的制造方法的算法。

具体实施方式

[0028]

以下,参照附图对本发明的优选实施方式进行如下说明。然而,本发明的实施形态可以以各种其他形态进行修改,并且本发明的范围不限于以下描述的实施形态。此外,提供本发明实施方式是为了向本领域普通技术人员更完整地描述本发明。因此,为了更清楚地说明,附图中要素的形状和尺寸等可以被夸张,附图上用相同的附图标记表示的要素为相同要素。此外,对于类似的功能及作用的部分,在整个附图中使用相同的附图标记。此外,在通篇说明书中“包括”某个组成要素,除非另有明确说明,是指可以进一步包括其他组成要素,而不是排除其他组成要素。

[0029]

根据本发明实施例的长纤维复合材料的制造方法是一种通过将树脂含浸在纤维

束中而形成的长纤维复合材料的制造方法,特别地,可以是通过将具有加热熔融特性的热塑性树脂含浸在纤维束中来制造长纤维复合材料的方法。

[0030]

因此,根据本发明实施例的长纤维复合材料可以是热塑性长纤维复合材料。

[0031]

本说明书中的“纤维束(fiber bundle)”是指由数百至数万个具有数至数十微米(μm)大小平均直径(df)的纤维单元(fiber unit)集束而成的纤维集束体。

[0032]

上述纤维束可以是玻璃纤维长丝、碳纤维长丝、玄武岩纤维长丝、芳纶长丝、光谱纤维长丝、天然纤维长丝以及混合它们的混合长丝中的至少一种以上。

[0033]

根据本发明实施例的长纤维复合材料的制造方法,上述长纤维复合材料的制造方法使用长纤维复合材料的制造装置。

[0034]

上述长纤维复合材料的制造装置包括:容器,其用于盛放树脂;辊,其设置在上述容器内部并沿一个方向旋转;引出部,其用于向纤维束施加张力并使上述纤维束沿一个方向移动;以及树脂供应部,其将树脂供应到上述容器内部。

[0035]

上述制造方法包括:

[0036]

供应步骤,上述树脂供应部以预设压力将树脂供应到上述容器内部;

[0037]

移动步骤,上述引出部使纤维束沿一个方向移动;

[0038]

含浸步骤,使供应到上述容器内部的树脂渗透到上述纤维束内部。可以根据以下数学式1控制上述含浸步骤。

[0039]

[数学式1]

[0040][0041]vo

:纤维束的渗透平均速度,n:树脂的幂律系数,ky:垂直渗透率(trasnverse permeability),μ

eff

:有效粘度(effective viscosity),δp:树脂的渗透压力,l:纤维束的厚度。

[0042]

图1为表示根据本发明实施例的长纤维复合材料的制造装置的一部分的示意图,如图1所示,根据本发明实施例的长纤维复合材料的制造装置可以包括:容器10,其用于盛放树脂;辊20,其设置在上述容器内部并沿一个方向旋转;引出部30,其用于向纤维束200施加张力并使上述纤维束200沿一个方向移动;以及树脂供应部40,其将树脂100供应到上述容器内部。

[0043]

以下,将根据本发明实施例的长纤维复合材料的制造方法按各步骤进行详细说明。

[0044]

上述供应步骤为上述树脂供应部40以预设压力将树脂100供应到上述容器10内部的步骤。

[0045]

如图1所示,上述容器10可以是上部和下部开放的容器,其与树脂供应部40连接,接收来自树脂供应部40的树脂,并将上述接收到的树脂渗透到上述纤维束中。

[0046]

如图1所示,上述树脂供给部40与下部具有窄入口的容器10的上述入口连接,并且可以通过上述入口将树脂100供应到上述容器内部。

[0047]

此时,可以优选为,上述树脂供给部40以0.3至5.5气压(atm)的压力将上述树脂100供应到上述容器10中。

[0048]

这是为了使上述树脂100渗透到上述纤维束200的内部,如果上述压力小于0.3气压(atm),可能会发生上述树脂无法渗透到上述纤维束内部的问题;而如果压力超过5.5气压(atm),则可能会在上述树脂渗透的过程中,发生上述纤维束很难移动的问题。

[0049]

上述树脂100可以是热塑性树脂、在50至500℃下显示出热塑性特性的热塑性树脂、非牛顿树脂(non-newtonian resin)及在常温下显示出幂律非牛顿的幂律非牛顿树脂以及它们的混合物中的至少一种以上。

[0050]

上述树脂100可以是幂律系数为0.25至0.92的非牛顿树脂。

[0051]

其中,非牛顿树脂是指具有非牛顿特性,即粘度根据剪切速率发生变化的特性的树脂,可以与非牛顿流体(non-newtonian fluids)相同。对于牛顿流体而言,流体的性质或流动与外部载荷无关地保持恒定,且粘度可以仅以温度和压力的函数所表示,这样的牛顿流体可以是具有即使当剪切速率改变,粘度也保持恒定的性质的流体。

[0052]

上述非牛顿树脂可以是幂律(power-law)非牛顿树脂。

[0053]

幂律非牛顿树脂,可以指将根据剪切速率(shear rate)的树脂的粘度(viscosity),通过幂律系数(power-law coefficient)和零剪切速率粘度(zero shear rate viscosity)的参数来表示的非牛顿树脂。

[0054]

如高分子塑料的树脂,大多数表现出剪切稀化(shear thinning)现象,即随着剪切速率的增加,树脂粘度降低的现象,幂律系数是通过量化如上所述的剪切稀化现象而表示的指标,具有0至1之间的值,此时与剪切速率相比,树脂粘度降低的程度越严重,越接近0;反之,与剪切速率相比,树脂粘度降低的程度越弱,越接近1。例如,剪切稀化现象严重的聚丙烯树脂的幂律系数处于0.3至0.4附近,剪切稀化现象弱的聚碳酸酯树脂处于0.9附近。

[0055]

上述非牛顿树脂是与纤维束的表面表现出亲和性的非牛顿树脂,可以包括马来酸酐、丙烯酸、胺、酯、环氧以及它们化学键合的化合物中的至少一种以上。

[0056]

此外,上述非牛顿树脂是与纤维束的表面表现出亲和性的非牛顿树脂,可以包括聚丙烯类树脂、尼龙类树脂、聚乙烯类树脂、聚对苯二甲酸丁二醇酯树脂、聚对苯二甲酸乙二醇酯树脂、聚氯乙烯树脂以及它们的混合树脂中的至少一种以上。

[0057]

上述聚丙烯类树脂可以包括均聚丙烯、丙烯乙烯嵌段共聚聚丙烯、丙烯乙烯无规共聚聚丙烯以及茂金属聚丙烯中的至少一种,优选包括40重量%以上。

[0058]

上述聚乙烯类树脂可以包括高密度聚乙烯、低密度聚乙烯、线性低密度聚乙烯、茂金属聚乙烯以及乙烯类弹性体中的至少一种,优选包括40重量%以上。

[0059]

上述尼龙类树脂是含有酰胺成分基团的树脂,可以是尼龙6、尼龙66、尼龙12、尼龙46、聚邻苯二甲酰胺、无定形尼龙以及它们的混合树脂中的至少一种以上。

[0060]

上述移动步骤为上述引出部30使纤维束200沿一个方向移动的步骤。

[0061]

根据本发明实施例的长纤维复合材料的制造方法中,使纤维束200沿一个方向或双向移动,并且使树脂渗透到上述纤维束200内部。

[0062]

在上述纤维束200中,将纤维束200的一面到另一面之间的距离称为厚度;上述中,与上述纤维束200的移动方向垂直的方向的纤维束的一端到另一端之间的距离称为宽度;与纤维束200移动的方向平行的方向的纤维束的一端到另一端的距离称为长度时,如图2和图3所示,上述纤维束200可以包括如图2所示的,以宽度方向排列的多个纤维单元(fiber unit),或者可以包括以长度方向排列的多个纤维单元。在上述纤维束200沿长度方向移动

中,上述树脂100可沿上述纤维束200的厚度方向渗透。

[0063]

上述引出部30可以向上述纤维束200施加张力并使上述纤维束200沿一个方向移动,且上述张力可通过上述引出部朝着上述纤维束移动的方向被施加。

[0064]

上述含浸步骤是使供应到上述容器内部的树脂渗透到上述纤维束内部的步骤。

[0065]

上述含浸步骤可以是上述树脂100填充上述纤维束200的孔隙的步骤。

[0066]

上述纤维束200包括上述多个纤维单元(fiber unit)之间的孔隙,因此可以具有多孔性(porosity)。因此,上述纤维束可以是内部具有多个孔隙的纤维多孔介质(fibrous porous media),并且上述含浸步骤可以是使上述树脂100渗透到上述纤维束内部,填充上述纤维束200的孔隙的步骤。

[0067]

可以根据以下数学式1控制上述含浸步骤。

[0068]

[数学式1]

[0069][0070]vo

:纤维束的渗透平均速度,n:树脂的幂律系数,ky:垂直渗透率,μ

eff

:有效粘度,δp:树脂的渗透压力,l:纤维束的厚度。

[0071]

上述数学式1表示树脂的渗透压力δp、有效粘度μ

eff

、垂直渗透率ky以及平均渗透速度vo、纤维束厚度l的相关关系。

[0072]

此时,上述树脂可以优选为具有有效粘度的热塑性树脂、非牛顿树脂或非牛顿流体。

[0073]

上述有效粘度是通过表示热塑性树脂、非牛顿树脂或非牛顿流体的剪切稀化现象的幂律系数来表示的粘度,可以根据以下数学式2计算。

[0074]

[数学式2]

[0075][0076][0077]

μ0:树脂的零剪切速率粘度,φ

max

/φ:纤维束的相对体积分数,自定义参数。

[0078]

上述含浸步骤可以根据图4的算法控制。图4的算法可以按以下步骤进行。

[0079]

图4为表示根据本发明实施例的长纤维复合材料的制造方法的算法。

[0080]

首先,第一步骤,设定包含在纤维束中的纤维单元的直径df、个数以及纤维束的宽度,选择树脂的种类,设定零剪切速率粘度μ0,幂律系数n,并且可以将树脂的渗透压力δp设定为加工条件。

[0081]

此时,上述纤维单元的直径df可以优选为具有5至100μm的大小。

[0082]

如果,当上述纤维单元的直径df小于5μm时,则在含浸包含上述纤维单元的长纤维的步骤中,可能发生含浸性降低的问题;当上述纤维单元的直径df超过100μm时,则可能会发生被制造的最终产品,即长纤维复合材料的机械性能降低的问题。

[0083]

上述纤维束的宽度优选为10至30mm,更优选为12至24mm。

[0084]

如果,当上述纤维束的宽度小于10mm时,则可能发生树脂很难含浸的问题;当上述纤维束的宽度超过30mm时,则可能会出现由于纤维单元之间的速度差异而产生的,发生摩擦过度的问题。

[0085]

零剪切速率粘度是指树脂在剪切速率为0的情况下,具有的粘度。

[0086]

上述树脂可以是具有1至300pa

·

s的零剪切速率粘度的非牛顿树脂。

[0087]

如果,当上述零剪切速率粘度小于1pa

·

s时,则可能会发生由于过低的分子量而导致的机械性能降低的问题;当上述零剪切速率粘度超过300pa

·

s时,因粘度太高,可能会发生树脂很难含浸的问题。

[0088]

此外,上述树脂优选为具有0.25至0.92的幂律系数(power-law)的非牛顿树脂。

[0089]

如果,当上述幂律系数小于0.25时,则难以设计高分子,并且可能会发生需要过度混合用于改善流动性的添加剂,例如增塑剂的问题;当上述幂律系数超过0.92时,则可能会发生树脂很难渗透的问题。

[0090]

此外,上述树脂的渗透压力δp可以优选施加0.3至5.5气压(atm)的压力。

[0091]

如果,当上述树脂的渗透压力δp小于0.3atm时,可能会发生上述树脂很难渗透到上述纤维束中的问题;当上述树脂的渗透压力(δp)超过5.5时,可能会发生在上述树脂的渗透过程中,上述纤维束被施加过大的力,因此很难移动的问题。

[0092]

第二步骤,在上述设定的条件下,设定纤维束的孔隙率。

[0093]

上述孔隙率可以具有0.1至0.9的值,但不限于此。

[0094]

根据本发明实施例的上述含浸步骤可以包括孔隙率控制步骤,该步骤控制上述纤维束的孔隙率,使得上述树脂100填充上述纤维束200的内部孔隙所需的渗透时间在预设值以下。

[0095]

上述孔隙率可以根据以下《式1》计算。

[0096]

上述孔隙率可以具有0至1之间的值,更优选地,可以具有0.1至0.9的值。

[0097]

纤维束中的纤维单元(fiber unit)所占的纤维体积分数φ可以是(1-孔隙率)。

[0098]

[式1]

[0099][0100]

上述孔隙率可以根据纤维体积含量和纤维单元之间的距离以及纤维单元的填充形态而变得不同。长纤维复合材料可以制造成高纤维含量,并且纤维单元可以被填充(packing)成六边形(hexagoanal)形态。

[0101]

此外,纤维单元之间的距离s可以根据以下《式2》计算,并且如果,当上述纤维单元被填充成六边形时,则纤维单元之间的纵横比(aspect ratio,sf)可以是√3。

[0102]

[式2]

[0103]

[0104]

s:纤维单元之间的距离,sf:纤维单元之间的纵横比,φ:纤维体积分数,df:纤维单元的直径。

[0105]

包含在上述纤维束中的纤维单元的个数可以根据以下《式3》计算。

[0106]

[式3]

[0107][0108]

tex:每1km纤维束的g重量。

[0109]

每1m纤维单元的重量=纤维单元的截面积

×

纤维密度

[0110][0111]

纤维束通过根据上述式3计算的纤维束中所包含的纤维单元的个数和纤维单元之间的距离s,可以知道当纤维束按纤维体积含量展开时,在展开的宽度w中一层所包含的纤维单元的个数,并且可以从一层中存在的纤维单元的个数,知道上述纤维束中所包含的纤维单元层数。如此,如果知道纤维束的纤维单元层数,就可以知道树脂应该渗透的厚度l。

[0112]

此时,上述渗透时间可以是填充上述纤维束内部所有孔隙时所需的时间或将上述纤维束的孔隙率变为0%时所需的时间,即完全渗透时间。

[0113]

上述纤维束的孔隙率可以指纤维束中的孔隙的体积分数。因此,当称上述纤维束中的纤维单元所占的纤维体积分数为时,上述孔隙率具有的值。

[0114]

例如,如果在上述纤维束中,纤维单元所占的体积含量为40%,则纤维体积分数为0.4,孔隙率可以为0.6。

[0115]

当上述渗透时间在8秒以内时,可看作为可设计含浸模具的基准时间。因此,上述预设时间优选在8秒以内,更优选在7秒以内,进一步优选在6秒以内。

[0116]

其中,可设计含浸模具的基准时间可以是可连续制造的时间,即不会因纤维束的通量(flux)缓慢而不经济、模具内滞留时间长,且不对树脂的稳定性造成阻碍的时间。上述可设计含浸模具的基准时间可以根据纤维束的流动和含浸模具的长度而不同。

[0117]

在使树脂渗透到纤维束中时,如果加长含浸模具以延长纤维束与树脂的接触时间,则有利于含浸,但可能发生移动纤维束需要很大的力的问题。因此,上述渗透时间可以根据含浸模具的设计来调节。因此,上述含浸模具的设计应使树脂在尽可能短的时间内完全含浸到上述纤维束中,作为一个实施例,当纤维束的流动以10m/min移动,并通过1m长度的含浸模具时,其与树脂接触约6秒,可以发生树脂渗透。

[0118]

如果,当上述纤维束的流动比10m/min移动的慢,则可能发生不利于大量制造并导致制造生产性降低的问题;当上述含浸模具的长度超过1m时,移动时施加于纤维束的负荷过高,可能发生难以连续制造的问题。

[0119]

上述孔隙率控制步骤可以包括控制包含在上述纤维束200中的每个纤维单元之间的距离的步骤。

[0120]

控制包含在上述纤维束中的每个纤维单元之间的距离的步骤,可以通过在垂直于施加张力的方向的方向上对上述纤维束施加力的方法而进行。

[0121]

由于施加上述张力的方向是与移动方向平行的方向,因此对上述纤维束施加力的方向可以是与移动方向垂直的方向。

[0122]

例如,通过向与施加张力的方向垂直的方向上施加力,可以增加以长度方向排列的多个纤维单元之间的距离。

[0123]

此时,可以使用树脂刀50来调节与纤维束接触的树脂量。通过使用上述树脂刀50,可以调节与纤维束接触的树脂量,使得不会有过量的树脂同时包围纤维束。

[0124]

其中,树脂刀是指撇去通过旋转辊被拉起的树脂的器具,可以是调节旋转辊涂覆树脂量的器具,例如可以是滚涂调节刀。

[0125]

长纤维复合材料制造装置还可以包括位于第1辊的纤维束输入部的树脂刀50,使用上述树脂刀50,调节涂覆在旋转的辊20上的树脂量,即,调节渗透到纤维束中的树脂量,可以对包含在展开的纤维束200中的纤维单元进行部分涂覆。通过此,部分涂覆的纤维单元可以更容易地被分离,从而可以更容易地调节纤维单元之间的距离。

[0126]

本说明书中的垂直方向不仅限于指与基准方向成90

°

的方向,在分向量中,当存在相对于与基准方向成90

°

的方向的分向量时,可以指其全部。

[0127]

此外,平行方向不仅限于指相对于基准方向成0

°

或180

°

的方向,在分向量中,当存在相对于与基准方向成0

°

或180

°

的方向的分向量时,可以指其全部。

[0128]

例如,上述控制纤维单元之间的距离的步骤,可以通过向与上述纤维束施加张力的方向成45

°

或90

°

的方向施加力的方法进行,或通过向上述纤维束的厚度方向施加力的方法进行。

[0129]

第3步骤,在计算出具有特定孔隙率的纤维束中各纤维单元之间的距离s后,基于以下数学式1,计算树脂渗透到上述纤维束中的渗透速度vo,由此可以计算上述树脂的渗透时间。

[0130]

[数学式1]

[0131][0132]vo

:纤维束的渗透平均速度,n:树脂的幂律系数,ky:垂直渗透率,μ

eff

:有效粘度,δp:树脂的渗透压力,l:纤维束的厚度。

[0133]

为了计算上述纤维束的平均渗透速度vo,优选,首先计算有效粘度μ

eff

和垂直渗透率ky,上述有效粘度μ

eff

和垂直渗透率ky可以根据以下数学式2和3计算。此时,自定义参数中的a和b可能会根据纤维单元之间的填充形态而变化。

[0134]

[数学式2]

[0135][0136][0137]

μ0:树脂的零剪切速率粘度,φ

max

/φ:纤维束的相对体积分数,自定义参数,

a,b:常数。

[0138]

[数学式3]

[0139][0140][0141]

φ

max

/φ:纤维束的相对体积分数,df:纤维单元的直径,a:常数。

[0142]

上述有效粘度是指通过表示热塑性树脂、非牛顿树脂或非牛顿流体的剪切稀化现象的幂律系数来表示的粘度,上述垂直渗透率ky是指树脂以纤维束200的厚度方向渗透的程度。

[0143]

纤维束的孔隙率越大,上述树脂的垂直渗透率ky可以具有更大的值。

[0144]

上述计算出的渗透时间为了使工艺变得高效,当超过特定值时,可以通过调节上述纤维束的孔隙率的方法,使得上述渗透时间处在特定值以下。

[0145]

因此,根据本发明实施例的长纤维复合材料的制造方法,是一种控制纤维束的孔隙率的,更容易的方法,根据树脂和纤维束的类型,可以将上述渗透时间调节为处于预设值以下。

[0146]

另一方面,上述含浸步骤中,供应到上述容器10的树脂100通过多个辊20之间,可以渗透到上述纤维束200中。

[0147]

此时,上述辊可以包括彼此间隔开的第1辊和第2辊,根据预设压力供应到上述容器10中的树脂100穿过第1辊和第2辊之间,可以渗透到上述纤维束内部。

[0148]

此外,可以调节上述树脂100渗透到纤维束200的量,例如,可以通过位于上述第1辊的纤维束输入部的树脂刀50来调节通过第1辊渗透的树脂的量,并由此可以部分含浸上述纤维束。

[0149]

此外,上述纤维束200可以位于上述第1辊和第2辊上,此时,当第1辊和第2辊旋转时,通过上述第1辊和第2辊供应到上述容器10内部的树脂100,被拉到位于上述第1辊和第2辊上的纤维束200,由此可以渗透到纤维束200内部。

[0150]

以下,通过实施例和实验例对本发明进行详细说明。

[0151]

然而,以下实施例和实验例仅用于例示本发明,本发明的内容不限于以下实施例。

[0152]

下列表1至4是显示以下实施例1至702中的工艺条件的表格。

[0153]

【表1】

[0154][0155]

【表2】

[0156][0157]

【表3】

[0158][0159]

【表4】

[0160][0161]

实施例1

[0162]

为了确认根据本发明实施例的长纤维复合材料的制造方法中的树脂的渗透时间,进行了以下的模拟。

[0163]

步骤1:将树脂的渗透压力δp设定为0.5atm。

[0164]

此时,将上述树脂设定成使用具有273pa

·

s的零剪切速率粘度μ0,0.3的幂律系数n,且作为幂律非牛顿树脂的聚丙烯树脂。

[0165]

步骤2:设定成,数千个直径df为20μm的纤维单元以2400tex集束成玻璃纤维束200,以具有24mm的宽度展开后,向引出部30方向移动。

[0166]

步骤3:设定成,调节纤维单元之间的距离,使得上述玻璃纤维束的孔隙率为0.15,并对上述聚丙烯树脂施加0.5atm的渗透压力,使其渗透到玻璃纤维束内部。

[0167]

实施例2-9

[0168]

在上述实施例1中,除了将孔隙率分别变更为0.2、0.3、0.4、0.5、0.6、0.7、0.8和0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0169]

实施例10-18

[0170]

在上述实施例1中,除了将玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8和0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0171]

实施例19-27

[0172]

在上述实施例1中,除了将零剪切速率粘度μ0变更为100,孔隙率分别变更为0.15、

0.2、0.3、0.4、0.5、0.6、0.7、0.8和0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0173]

实施例28-36

[0174]

在上述实施例1中,除了将零剪切速率粘度μ0变更为100,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8和0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0175]

实施例37-45

[0176]

在上述实施例1中,除了将零剪切速率粘度μ0变更为50,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8和0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0177]

实施例46-54

[0178]

在上述实施例1中,除了将零剪切速率粘度μ0变更为50,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0179]

实施例55-63

[0180]

在上述实施例1中,除了将零剪切速率粘度μ0变更为50,渗透压力δp变更为1.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0181]

实施例64-72

[0182]

在上述实施例1中,除了将零剪切速率粘度μ0变更为50,渗透压力δp变更为1.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0183]

实施例73-81

[0184]

在上述实施例1中,除了将零剪切速率粘度μ0变更为100,渗透压力δp变更为1.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0185]

实施例82-90

[0186]

在上述实施例1中,除了将零剪切速率粘度μ0变更为100,渗透压力δp变更为1.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0187]

实施例91-99

[0188]

在上述实施例1中,除了将渗透压力δp变更为1.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0189]

实施例100-108

[0190]

在上述实施例1中,除了将渗透压力δp变更为1.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0191]

实施例109-117

[0192]

在上述实施例1中,除了将幂律系数n变更为0.38,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0193]

实施例118-126

[0194]

在上述实施例1中,除了将幂律系数n变更为0.38,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0195]

实施例127-135

[0196]

在上述实施例1中,除了将零剪切速率粘度μ0变更为100,幂律系数n变更为0.38,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0197]

实施例136-144

[0198]

在上述实施例1中,除了将零剪切速率粘度μ0变更为100,幂律系数n变更为0.38,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0199]

实施例145-153

[0200]

在上述实施例1中,除了将零剪切速率粘度μ0变更为50,幂律系数n变更为0.38,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0201]

实施例154-162

[0202]

在上述实施例1中,除了将零剪切速率粘度μ0变更为50,幂律系数n变更为0.38,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0203]

实施例163-171

[0204]

在上述实施例1中,除了将幂律系数n变更为0.38,渗透压力δp变更为1.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0205]

实施例172-180

[0206]

在上述实施例1中,除了将幂律系数n变更为0.38,渗透压力δp变更为1.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0207]

实施例181-189

[0208]

在上述实施例1中,除了将零剪切速率粘度μ0变更为100,幂律系数n变更为0.38,渗透压力δp变更为1.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0209]

实施例190-198

[0210]

在上述实施例1中,除了将零剪切速率粘度μ0变更为100,幂律系数n变更为0.38,渗透压力δp变更为1.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0211]

实施例199-207

[0212]

在上述实施例1中,除了将零剪切速率粘度μ0变更为50,幂律系数n变更为0.38,渗透压力δp变更为1.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0213]

实施例208-216

[0214]

在上述实施例1中,除了将零剪切速率粘度μ0变更为50,幂律系数n变更为0.38,渗透压力δp变更为1.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0215]

实施例217-225

[0216]

在上述实施例1中,除了将幂律系数n变更为0.38,渗透压力δp变更为2.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0217]

实施例226-234

[0218]

在上述实施例1中,除了将幂律系数n变更为0.38,渗透压力δp变更为2.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0219]

实施例235-243

[0220]

在上述实施例1中,除了将零剪切速率粘度μ0变更为150,幂律系数n变更为0.38,渗透压力δp变更为3.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0221]

实施例244-252

[0222]

在上述实施例1中,除了将零剪切速率粘度μ0变更为150,幂律系数n变更为0.38,渗透压力δp变更为3.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0223]

实施例253-261

[0224]

在上述实施例1中,除了将零剪切速率粘度μ0变更为50,幂律系数n变更为0.38,渗透压力δp变更为2.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0225]

实施例262-270

[0226]

在上述实施例1中,除了将零剪切速率粘度μ0变更为50,幂律系数n变更为0.38,渗透压力δp变更为2.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0227]

实施例271-279

[0228]

在上述实施例1中,除了将幂律系数n变更为0.38,渗透压力δp变更为3.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0229]

实施例280-288

[0230]

在上述实施例1中,除了将幂律系数n变更为0.38,渗透压力δp变更为3.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0231]

实施例289-297

[0232]

在上述实施例1中,除了将零剪切速率粘度μ0变更为150,幂律系数n变更为0.38,渗透压力δp变更为3.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之

外,使用与上述实施例1相同的方法进行了模拟。

[0233]

实施例298-306

[0234]

在上述实施例1中,除了将零剪切速率粘度μ0变更为150,幂律系数n变更为0.38,渗透压力δp变更为3.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0235]

实施例307-315

[0236]

在上述实施例1中,除了将零剪切速率粘度μ0变更为100,幂律系数n变更为0.38,渗透压力δp变更为3.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0237]

实施例316-324

[0238]

在上述实施例1中,除了将零剪切速率粘度μ0变更为100,幂律系数n变更为0.38,渗透压力δp变更为3.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0239]

实施例325-333

[0240]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为50pa

·

s,幂律系数n为0.6且作为幂律非牛顿树脂的尼龙6树脂,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0241]

实施例334-342

[0242]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为50pa

·

s,幂律系数n为0.6且作为幂律非牛顿树脂的尼龙6树脂,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0243]

实施例343-351

[0244]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为50pa

·

s,幂律系数n为0.6且作为幂律非牛顿树脂的尼龙6树脂,渗透压力δp变更为2.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0245]

实施例352-360

[0246]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为50pa

·

s,幂律系数n为0.6且作为幂律非牛顿树脂的尼龙6树脂,渗透压力δp变更为2.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0247]

实施例361-369

[0248]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为100pa

·

s,幂律系数n为0.6且作为幂律非牛顿树脂的尼龙6树脂,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0249]

实施例370-378

[0250]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为100pa

·

s,幂律系数n为0.6且作为幂律非牛顿树脂的尼龙6树脂,玻璃纤维束200的宽度变更为12mm,孔

隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0251]

实施例379-387

[0252]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为100pa

·

s,幂律系数n为0.6且作为幂律非牛顿树脂的尼龙6树脂,渗透压力δp变更为1.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0253]

实施例388-396

[0254]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为100pa

·

s,幂律系数n为0.6且作为幂律非牛顿树脂的尼龙6树脂,渗透压力δp变更为1.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0255]

实施例397-405

[0256]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为100pa

·

s,幂律系数n为0.6且作为幂律非牛顿树脂的尼龙6树脂,渗透压力δp变更为2.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0257]

实施例406-414

[0258]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为100pa

·

s,幂律系数n为0.6且作为幂律非牛顿树脂的尼龙6树脂,渗透压力δp变更为2.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0259]

实施例406-414

[0260]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为100pa

·

s,幂律系数n为0.6且作为幂律非牛顿树脂的尼龙6树脂,渗透压力δp变更为2.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0261]

实施例415-423

[0262]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为100pa

·

s,幂律系数n为0.6且作为幂律非牛顿树脂的尼龙6树脂,渗透压力δp变更为3.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0263]

实施例424-432

[0264]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为100pa

·

s,幂律系数n为0.6且作为幂律非牛顿树脂的尼龙6树脂,渗透压力δp变更为3.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0265]

实施例433-441

[0266]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为10pa

·

s,幂

律系数n为0.66且作为幂律非牛顿树脂的尼龙12树脂,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0267]

实施例442-450

[0268]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为10pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙12树脂,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0269]

实施例451-459

[0270]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为10pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙12树脂,渗透压力δp变更为1.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0271]

实施例460-468

[0272]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为10pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙12树脂,渗透压力δp变更为1.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0273]

实施例469-477

[0274]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为10pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙12树脂,渗透压力δp变更为2.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0275]

实施例478-486

[0276]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为10pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙12树脂,渗透压力δp变更为2.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0277]

实施例487-495

[0278]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为50pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙12树脂,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0279]

实施例496-504

[0280]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为50pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙12树脂,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0281]

实施例505-513

[0282]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为50pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙12树脂,渗透压力δp变更为1.0,孔隙率分别

变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0283]

实施例514-522

[0284]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为50pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙12树脂,渗透压力δp变更为1.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0285]

实施例523-531

[0286]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为50pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙12树脂,渗透压力δp变更为2.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0287]

实施例532-540

[0288]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为50pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙12树脂,渗透压力δp变更为2.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0289]

实施例541-549

[0290]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为50pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙12树脂,渗透压力δp变更为3.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0291]

实施例550-558

[0292]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为50pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙12树脂,渗透压力δp变更为3.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0293]

实施例559-567

[0294]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为100pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙12树脂,渗透压力δp变更为3.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0295]

实施例568-576

[0296]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为100pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙12树脂,渗透压力δp变更为3.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0297]

实施例577-585

[0298]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为100pa

·

s,幂

律系数n为0.66且作为幂律非牛顿树脂的尼龙12树脂,渗透压力δp变更为5.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0299]

实施例586-594

[0300]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为100pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙12树脂,渗透压力δp变更为5.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0301]

实施例595-603

[0302]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为200pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙66树脂,渗透压力δp变更为1.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0303]

实施例604-612

[0304]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为200pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙66树脂,渗透压力δp变更为1.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0305]

实施例613-621

[0306]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为200pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙66树脂,渗透压力δp变更为3.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0307]

实施例622-630

[0308]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为200pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙66树脂,渗透压力δp变更为3.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0309]

实施例631-639

[0310]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为200pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙66树脂,渗透压力δp变更为5.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0311]

实施例640-648

[0312]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为200pa

·

s,幂律系数n为0.66且作为幂律非牛顿树脂的尼龙66树脂,渗透压力δp变更为5.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0313]

实施例649-657

[0314]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为100pa

·

s,幂律系数n为0.9且作为幂律非牛顿树脂的聚碳酸酯,渗透压力δp变更为1.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0315]

实施例658-666

[0316]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为100pa

·

s,幂律系数n为0.9且作为幂律非牛顿树脂的聚碳酸酯,渗透压力δp变更为1.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0317]

实施例667-675

[0318]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为100pa

·

s,幂律系数n为0.9且作为幂律非牛顿树脂的聚碳酸酯,渗透压力δp变更为3.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0319]

实施例676-684

[0320]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为100pa

·

s,幂律系数n为0.9且作为幂律非牛顿树脂的聚碳酸酯,渗透压力δp变更为3.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0321]

实施例685-693

[0322]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为100pa

·

s,幂律系数n为0.9且作为幂律非牛顿树脂的聚碳酸酯,渗透压力δp变更为5.0,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0323]

实施例694-702

[0324]

在上述实施例1中,除了将上述树脂变更为使用零剪切速率粘度μ0为100pa

·

s,幂律系数n为0.9且作为幂律非牛顿树脂的聚碳酸酯,渗透压力δp变更为5.0,玻璃纤维束200的宽度变更为12mm,孔隙率分别变更为0.15、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9之外,使用与上述实施例1相同的方法进行了模拟。

[0325]

实验例1

[0326]

在根据本发明实施例的长纤维复合材料的制造方法中,为了确认在含浸步骤中的树脂的渗透时间,进行了以下的实验。

[0327]

在实施例1至702中,在将树脂渗透到玻璃纤维束内部的步骤3中,使用以下数学式1,测定树脂100%填充玻璃纤维束的孔隙,使玻璃纤维束的孔隙率变为0%的时间,即完全渗透时间,其结果如下表5至82所示。

[0328]

上述完全渗透时间在8秒以内,更优选在7秒以内,进一步优选在6秒以内,可看作可设计含浸模具的基准时间。

[0329]

[数学式1]

[0330][0331]vo

:纤维束的渗透平均速度,n:树脂的幂律系数,ky:垂直渗透率,μ

eff

:有效粘度,δp:树脂的渗透压力,l:纤维束的厚度。

[0332]

【表5】

[0333][0334]

【表6】

[0335][0336]

上述表5和6分别是,在聚丙烯树脂的渗透压力为0.5气压,零剪切速率粘度为273pa

·

s,幂律系数为0.3的条件下,玻璃纤维束的宽度为24mm和12m时的,对于完全渗透时间结果的数据,当上述玻璃纤维束的宽度为24mm时,可以知道,上述玻璃纤维束具有0.4以上的孔隙率时,消耗的渗透时间为3.4秒以下,相反,当具有0.3以下的孔隙率时,消耗的渗

透时间为36秒以上;当上述玻璃纤维束的宽度为12mm时,可以知道,上述玻璃纤维束具有0.5以上的孔隙率时,消耗的渗透时间为1.03秒以下,相反,当具有0.4以下的孔隙率时,消耗的渗透时间为6.8秒以上。

[0337]

【表7】

[0338][0339]

【表8】

[0340][0341]

上述表7和8分别是,在树脂的渗透压力为0.5气压,零剪切速率粘度为100pa

·

s,幂律系数为0.3的条件下,玻璃纤维束的宽度为24mm和12m时的,对于完全渗透时间结果的数据。

[0342]

如上述表7和8所示,可以知道,当上述玻璃纤维束的宽度为24mm和12时,当孔隙率均为0.2以下时,完全渗透时间超过6秒,相反,当孔隙率为0.3以上时,分别为1.27秒和2.65秒以内。

[0343]

【表9】

[0344][0345]

【表10】

[0346][0347]

上述表9和10分别是,在聚丙烯树脂的渗透压力为0.5气压,零剪切速率粘度为50pa

·

s,幂律系数为0.3的条件下,玻璃纤维束的宽度为24mm和12m时的,对于完全渗透时间结果的数据,

[0348]

如上述表9和10所示,可以知道,当上述玻璃纤维束的宽度为24mm时,当孔隙率为0.15以下时,完全渗透时间超过6秒,相反,当孔隙率为0.2以上时,完全渗透时间为4.9秒,消耗小于6秒;当玻璃纤维束的宽度为12时,当孔隙率为0.2以下时,完全渗透时间超过6秒,相反,当孔隙率为0.3以上时,在0.27秒以内。

[0349]

【表11】

[0350][0351]

【表12】

[0352][0353]

上述表11和12分别是,在聚丙烯树脂的渗透压力为0.5气压,零剪切速率粘度为50pa

·

s,幂律系数为0.3的条件下,玻璃纤维束的宽度为24mm和12m时的,对于完全渗透时间结果的数据,可以知道,两种情况下,当孔隙率均为0.15以下时,完全渗透时间超过6秒,相反,孔隙率为0.2以上,则分别在0.49秒和1秒以内。

[0354]

【表13】

[0355][0356]

【表14】

[0357][0358]

上述表13和14分别是,在聚丙烯树脂的渗透压力为1.0气压,零剪切速率粘度为100pa

·

s,幂律系数为0.3的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm时,当孔隙率为0.15以下时,完全渗透时间超过6秒,相反,为0.2以上,则在4.9秒以内;当宽度为12mm时,当孔隙率为0.2以下时,完全渗透时间超过6秒,相反,孔隙率为0.3以上,则在0.27秒以内。

[0359]

【表15】

[0360][0361]

【表16】

[0362][0363]

上述表15和16是,在聚丙烯树脂的渗透压力为1.0气压,零剪切速率粘度为273pa

·

s,幂律系数为0.3的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm时,当孔隙率为0.2以下时,完全渗透时间超过6秒,相反,孔隙率为0.3以上,则在3.6秒以内;当玻璃纤维束的宽度为12时,可以知道,当孔隙率为0.3以下时,完全渗透时间超过6秒,相反,孔隙率为0.4以上,则在0.69秒以内。

[0364]

【表17】

[0365][0366]

【表18】

[0367][0368]

上述表17和18是,在聚丙烯树脂的渗透压力为0.5气压,零剪切速率粘度为273pa

·

s,幂律系数为0.38的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm和12mm时,当孔隙率均为0.4以下时,完全渗透时间超过6秒,相反,孔隙率为0.5以上,则完全渗透时间分别在3.2秒和6.7秒以内。

[0369]

【表19】

[0370][0371]

【表20】

[0372][0373]

上述表19和20分别是,在聚丙烯树脂的渗透压力为0.5气压,零剪切速率粘度为100pa

·

s,幂律系数为0.38的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm和12mm时,当孔隙率均为0.3以下时,完全渗透时间超过6秒,相反,孔隙率为0.4以上,则完全渗透时间分别在1.1秒和2.3秒以内。

[0374]

【表21】

[0375][0376]

【表22】

[0377][0378]

上述表21和22分别是,在聚丙烯树脂的渗透压力为0.5气压,零剪切速率粘度为50pa

·

s,幂律系数为0.38的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm和12mm时,当孔隙率均为0.2以下时,完全渗透时间超过6秒,相反,孔隙率为0.3以上,则完全渗透时间分别在1.32秒和2.72秒以内。

[0379]

【表23】

[0380][0381]

【表24】

[0382][0383]

上述表23和24分别是,在聚丙烯树脂的渗透压力为1.0气压,零剪切速率粘度为273pa

·

s,幂律系数为0.38的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm和12mm时,当孔隙率均为0.3以下时,完全渗透时间超过6秒,相反,孔隙率为0.4以上,则完全渗透时间分别在2.5秒和5.2秒以内。

[0384]

【表25】

[0385][0386]

【表26】

[0387][0388]

上述表25和26分别是,在聚丙烯树脂的渗透压力为1.0气压,零剪切速率粘度为100pa

·

s,幂律系数为0.38的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm和12mm时,当孔隙率均为0.2以下时,完全渗透时间超过6秒,相反,孔隙率为0.3以上,则完全渗透时间分别在1.32秒和2.73秒以内。

[0389]

【表27】

[0390][0391]

【表28】

[0392][0393]

上述表27和28分别是,在聚丙烯树脂的渗透压力为1.0气压,零剪切速率粘度为50pa

·

s,幂律系数为0.38的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm时,当孔隙率为0.15以下时,完全渗透时间超过6秒,相反,当孔隙率为0.2以上时,则在4.7秒以内;当宽度为12mm时,可以知道,当孔隙率为0.2以下时,完全渗透时间超过6秒,相反,孔隙率为0.3以上,则完全渗透时间分别在0.44秒以内。

[0394]

【表29】

[0395][0396]

【表30】

[0397][0398]

上述表29和30分别是,在聚丙烯树脂的渗透压力为2.0气压,零剪切速率粘度为273pa

·

s,幂律系数为0.38的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm时,当孔隙率为0.2以下时,完全渗透时间超过6秒,相反,孔隙率为0.3以上,则完全渗透时间在3.0秒以内;当玻璃纤维束的宽度为12mm时,可以知道,当孔隙率为0.3以下时,完全渗透时间超过6秒,相反,孔隙率为0.4以上,则完全渗透时间在0.84秒以内。

[0399]

【表31】

[0400][0401]

【表32】

[0402][0403]

上述表31和32分别是,在聚丙烯树脂的渗透压力为3.0气压,零剪切速率粘度为150pa

·

s,幂律系数为0.38的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm时,孔隙率为0.15以下时,完全渗透时间超过6秒,相反,孔隙率为0.2以上,则在4.6秒以内;可以知道,当宽度为12mm时,当孔隙率为0.2以下时,完全渗透时间超过6秒,相反,孔隙率为0.3以上,则完全渗透时间在0.44秒以内。

[0404]

【表33】

[0405][0406]

【表34】

[0407][0408]

上述表33和34分别是,在聚丙烯树脂的渗透压力为2.0气压,零剪切速率粘度为50pa

·

s,幂律系数为0.38的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm和12mm时,当孔隙率均为0.15以下时,完全渗透时间超过6秒,相反,孔隙率为0.2以上,则完全渗透时间分别在0.75秒和1.6秒以内。

[0409]

【表35】

[0410][0411]

【表36】

[0412][0413]

上述表35和36是,在聚丙烯树脂的渗透压力为3.0气压,零剪切速率粘度为273pa

·

s,幂律系数为0.38的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm和12mm时,当孔隙率均为0.2以下时,完全渗透时间超过6秒,相反,孔隙率为0.3以上,则完全渗透时间分别在1.1秒和2.2秒以内。

[0414]

【表37】

[0415][0416]

【表38】

[0417][0418]

上述表37和38分别是,在聚丙烯树脂的渗透压力为3.0气压,零剪切速率粘度为150pa

·

s,幂律系数为0.38的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm时,当孔隙率为0.15以下时,完全渗透时间超过6秒,相反,当孔隙率为0.2以上时,在4.6秒以下;可以知道,当宽度为12mm时,当孔隙率为0.2以下时,完全渗透时间超过6秒,相反,孔隙率为0.3以上,则完全渗透时间分别在0.44秒以内。

[0419]

【表39】

[0420][0421]

【表40】

[0422][0423]

上述表39和40是,在聚丙烯树脂的渗透压力为3.0气压,零剪切速率粘度为100pa

·

s,幂律系数为0.38的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm和12mm时,当孔隙率均为0.15以下时,完全渗透时间超过6秒,相反,孔隙率为0.2以上,则完全渗透时间分别在1.6秒和3.3秒以内。

[0424]

【表41】

[0425][0426]

【表42】

[0427][0428]

上述表41和42分别是,在尼龙6树脂的渗透压力为0.5气压,零剪切速率粘度为50pa

·

s,幂律系数为0.6的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm和12mm时,当孔隙率均为0.4以下时,完全渗透时间超过6秒,相反,当孔隙率为0.5以上时,则完全渗透时间分别在2.5秒和5.1秒以内。

[0429]

【表43】

[0430][0431]

【表44】

[0432][0433]

上述表43和44分别是,在尼龙6树脂的渗透压力为2.0气压,零剪切速率粘度为50pa

·

s,幂律系数为0.6的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm时,当孔隙率为0.2以下时,完全渗透时间超过6秒,相反,当孔隙率为0.3以上时,完全渗透时间在3.3秒以内;可以知道,当宽度为12mm时,当孔隙率为0.3以下时,完全渗透时间超过6秒,相反,孔隙率为0.4以上,则完全渗透时间在1.6秒以内。

[0434]

【表45】

[0435][0436]

【表46】

[0437][0438]

上述表45和46分别是,在尼龙6树脂的渗透压力为0.5气压,零剪切速率粘度为100pa

·

s,幂律系数为0.6的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm时,当孔隙率为0.5以下时,完全渗透时间超过6秒,相反,当孔隙率为0.6以上时,完全渗透时间在3.1秒以内;可以知道,当宽度为12mm时,当孔隙率为0.6以下时,完全渗透时间超过6秒,相反,孔隙率为0.7以上,则完全渗透时间在2.7秒以内。

[0439]

【表47】

[0440][0441]

【表48】

[0442][0443]

上述表47和48分别是,在尼龙6树脂的渗透压力为1.0气压,零剪切速率粘度为100pa

·

s,幂律系数为0.6的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm和12mm时,当孔隙率均为0.4以下时,完全渗透时间超过6秒,相反,当孔隙率为0.5以上时,完全渗透时间分别在2.5秒和5.1秒以内。

[0444]

【表49】

[0445][0446]

【表50】

[0447][0448]

上述表49和50分别是,在尼龙6树脂的渗透压力为2.0气压,零剪切速率粘度为100pa

·

s,幂律系数为0.6的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm和12mm时,当孔隙率均为0.3以下时,完全渗透时间超过6秒,相反,当孔隙率为0.4以上时,完全渗透时间分别在2.4秒和5.0秒以内。

[0449]

【表51】

[0450][0451]

【表52】

[0452][0453]

上述表51和表52分别是,在尼龙6树脂的渗透压力为3.0气压,零剪切速率粘度为100pa

·

s,幂律系数为0.6的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm时,孔隙率为0.2以下时,完全渗透时间超过6秒,相反,当孔隙率为0.3以上时,在5.2秒以下;可以知道,当宽度为12mm时,当孔隙率为0.3以下时,完全渗透时间超过6秒,相反,当孔隙率为0.4以上时,完全渗透时间在2.52秒以内。

[0454]

【表53】

[0455][0456]

【表54】

[0457][0458]

上述表53和表54分别是,在尼龙12树脂的渗透压力为0.5气压,零剪切速率粘度为10pa

·

s,幂律系数为0.66的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm时,孔隙率为0.2以下时,完全渗透时间超过6秒,相反,当孔隙率为0.3以上时,在4.7秒以上;可以知道,当宽度为12mm时,当孔隙率为0.3以下时,完全渗透时间超过6秒,相反,当孔隙率为0.4以上时,完全渗透时间在2.5秒以内。

[0459]

【表55】

[0460][0461]

【表56】

[0462][0463]

上述表55和表56是,在尼龙12树脂的渗透压力为1.0气压,零剪切速率粘度为10pa

·

s,幂律系数为0.66的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm和12mm时,当孔隙率均为0.2以下时,完全渗透时间超过6秒,相反,当孔隙率为0.3以上时,完全渗透时间分别在1.7秒和3.41秒以内。

[0464]

【表57】

[0465][0466]

【表58】

[0467][0468]

上述表57和表58分别是,在尼龙12树脂的渗透压力为2.0气压,零剪切速率粘度为10pa

·

s,幂律系数为0.66的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm时,孔隙率为0.15以下时,完全渗透时间超过6秒,相反,孔隙率为0.2以上时,在5.03秒以内;可以知道,当宽度为12mm时,当孔隙率为0.2以下时,完全渗透时间超过6秒,相反,当孔隙率为0.3以上时,完全渗透时间在1.2秒以内。

[0469]

【表59】

[0470][0471]

【表60】

[0472][0473]

上述表59和表60分别是,在尼龙12树脂的渗透压力为0.5气压,零剪切速率粘度为50pa

·

s,幂律系数为0.66的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当孔隙率为0.4以下时,完全渗透时间超过6秒,相反,孔隙率为0.5以上时,完全渗透时间在4.8秒以内;可以知道,当宽度为12mm时,当孔隙率为0.5以下时,完全渗透时间超过6秒,相反,当孔隙率为0.6以上时,完全渗透时间在4.11秒以内。

[0474]

【表61】

[0475][0476]

【表62】

[0477][0478]

上述表61和表62分别是,在尼龙12树脂的渗透压力为1.0气压,零剪切速率粘度为50pa

·

s,幂律系数为0.66的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm时,孔隙率为0.3以下时,完全渗透时间超过6秒,相反,孔隙率为0.4以上时,在4.75秒以内;可以知道,当宽度为12mm时,当孔隙率为0.4以下时,完全渗透时间超过6秒,相反,当孔隙率为0.5以上时,完全渗透时间在3.5秒以内。

[0479]

【表63】

[0480][0481]

【表64】

[0482][0483]

上述表63和表64是,在尼龙12树脂的渗透压力为2.0气压,零剪切速率粘度为50pa

·

s,幂律系数为0.66的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm和12mm时,当孔隙率均为0.3以下时,完全渗透时间超过6秒,相反,当孔隙率为0.4以上时,完全渗透时间分别在1.66秒和3.45秒以内。

[0484]

【表65】

[0485][0486]

【表66】

[0487][0488]

上述表65和表66分别是,在尼龙12树脂的渗透压力为3.0气压,零剪切速率粘度为50pa

·

s,幂律系数为0.66的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm时,孔隙率为0.2以下时,完全渗透时间超过6秒,相反,孔隙率为0.3以上,则在3.55秒以内;可以知道,当宽度为12mm时,当孔隙率为0.3以下时,完全渗透时间超过6秒,相反,当孔隙率为0.4以上时,完全渗透时间在1.87秒以内。

[0489]

【表67】

[0490][0491]

【表68】

[0492][0493]

上述表67和表68分别是,在尼龙12树脂的渗透压力为3.0气压,零剪切速率粘度为100pa

·

s,幂律系数为0.66的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm和12mm时,当孔隙率均为0.3以下时,完全渗透时间超过6秒,相反,当孔隙率为0.4以上时,完全渗透时间分别在2.57秒和5.34秒以内。

[0494]

【表69】

[0495][0496]

【表70】

[0497][0498]

上述表69和表70分别是,在尼龙12树脂的渗透压力为5.0气压,零剪切速率粘度为100pa

·

s,幂律系数为0.66的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm和12mm时,当孔隙率均为0.3以下时,完全渗透时间超过6秒,相反,当孔隙率为0.4以上时,完全渗透时间分别在1.66秒和3.45秒以内。

[0499]

【表71】

[0500][0501]

【表72】

[0502]

上述表71和表72分别是,在尼龙66树脂的渗透压力为1.0气压,零剪切速率粘度为200pa

·

s,幂律系数为0.66的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为12mm时,当孔隙率为0.5以下时,完全渗透时间超过6秒,相反,当孔隙率为0.6以上时,完全渗透时间在5.69秒以内;可以知道,当宽度为12mm时,当孔隙率为0.6以下时,完全渗透时间超过6秒,相反,当孔隙率为0.7以上时,完全渗透时间在5.42秒以内。

[0503]

【表73】

[0504][0505]

【表74】

[0506][0507]

上述表73和表74分别是,在尼龙66树脂的渗透压力为3.0气压,零剪切速率粘度为200pa

·

s,幂律系数为0.66的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm和12mm时,当孔隙率均为0.4以下时,完全渗透时间超过6秒,相反,当孔隙率为0.5以上时,完全渗透时间分别在2.58秒和5.34秒以内。

[0508]

【表75】

[0509][0510]

【表76】

[0511][0512]

上述表75和表76分别是,在尼龙66树脂的渗透压力为5.0气压,零剪切速率粘度为200pa

·

s,幂律系数为0.66的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm时,孔隙率为0.3以下时,完全渗透时间超过6秒,相反,当孔隙率为0.4以上时,完全渗透时间在3.39秒以内;可以知道,当宽度为12mm时,当孔隙率为0.4以下时,完全渗透时间超过6秒,相反,当孔隙率为0.5以上时,完全渗透时间在2.46秒以内。

[0513]

【表77】

[0514][0515]

【表78】

[0516][0517]

上述表77和表78分别是,在聚碳酸酯树脂的渗透压力为1.0气压,零剪切速率粘度为100pa

·

s,幂律系数为0.9的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm时,当孔隙率为0.7以下时,完全渗透时间超过6秒,相反,当孔隙率为0.8以上时,完全渗透时间在4.8秒以内;可以知道,当宽度为12mm时,孔隙率为0.9以下时,完全渗透时间超过6秒。

[0518]

【表79】

[0519][0520]

【表80】

[0521][0522]

上述表79和表80分别是,在聚碳酸酯树脂的渗透压力为3.0气压,零剪切速率粘度为100pa

·

s,幂律系数为0.9的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm时,孔隙率为0.5以下时,完全渗透时间超过6秒,相反,当孔隙率为0.6以上时,完全渗透时间在4.09秒以内;可以知道,当宽度为12mm时,当孔隙率为0.6以下时,完全渗透时间超过6秒,相反,当孔隙率为0.7以上时,完全渗透时间在4.71秒以内。

[0523]

【表81】

[0524][0525]

【表82】

[0526][0527]

上述表81和表82分别是,在聚碳酸酯树脂的渗透压力为5.0气压,零剪切速率粘度为100pa

·

s,幂律系数为0.9的条件下,玻璃纤维束的宽度为24mm和12mm时的结果数据,可以知道,当宽度为24mm时,孔隙率为0.4以下时,完全渗透时间超过6秒,相反,当孔隙率为0.5以上时,完全渗透时间在4.63秒以内;可以知道,当宽度为12mm时,当孔隙率为0.5以下时,完全渗透时间超过6秒,相反,当孔隙率为0.6以上时,完全渗透时间在4.79秒以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1