塑料容器的检验方法和这种容器的制造机械与流程

1.本发明的领域是塑料容器制造机械的设计和实施的领域。

2.更准确的说,本发明涉及通过模制获得的塑料容器的检验方法。

背景技术:

3.塑料容器通常由预型件获得,预型件被加热至塑料软化和易于变形的玻璃化转变温度。

4.一旦经过加热,预型件就被引入到成型单元中,所述成型单元具有一些吹制站,每个吹制站具有至少一个模具,以在其中通过注入空气来吹制预型件,使预型件贴合模具形状,从而使预型件具有其最终形状。

5.当容器制成时,检验这些容器以确定针对未来使用所需的良好强度。

6.目前,存在多种检验方法。

7.第一种取样方法在于切割容器,测量容器不同点位处的不同厚度,尤其是以检查是否有允许容器具有强度的最少材料量存在。

8.当容器用于装碳酸饮料、即具有在容器封口时使容器增压的碳酸气的饮料时,这特别有效。

9.因此,容器必须耐受压力,必须不会在压力作用下破裂。容器的厚度允许检查强度。

10.然而当以该第一种方法时检查容器时,该容器却继而无法使用。另外,已知容器的质量大部分取决于预型件的质量。

11.因此,这种取样方法不能显著确保成品容器的质量。

12.另一种已知方法在于,用下述方法直接检查成型单元出口容器的壁的厚度,该方法包括:

[0013]-捕捉模具出口容器的热成像的步骤;

[0014]-表征容器的表征步骤,其中,根据模具出口容器的热成像,应用容器质量的合格或非合格规则。

[0015]

例如可以参照公开的专利文献ep0643297和ep0177004。

[0016]

但是,这种方法具有局限性,不能适于所有容器。

[0017]

另外,这种方法不能准确地确定容器废弃的原因。

[0018]

最后,这种方法还可能允许这类容器被使用:就容器壁的厚度而言容器被视为合格,但容器壁实际上没有对应于允许耐受作用力例如内部压力的预定几何形状。

[0019]

实际上,通过简单测量壁的厚度,可以仅发现存在或不存在最小的材料厚度,但无法检验几何形状。

[0020]

实际上,容器具有一些特殊形状例如槽、支脚或者凸起,其允许产生挠性区域,或者相反地产生刚性区域,以便尤其是耐受施加于容器的碳酸饮料的内部压力、负压或者竖直的或水平的荷载。

[0021]

因此,存在容器不合规或有缺陷但却可能投入市场的一些情况。

[0022]

然而,将不合规的包装用品输入到装瓶线的其余部分上,可能造成例如贴标签缺陷、纸箱包装缺陷、容器底托变形或者塌陷。

[0023]

这些缺陷可能一直到分销中心都能看到,在分销中心,变形或者成型不良的瓶子同样可能有损于品牌形象,因此不利于其销售。

技术实现要素:

[0024]

本发明尤其旨在弥补现有技术的这些缺陷。

[0025]

更准确的说,本发明旨在提出一种非破坏性检验通过模制获得的塑料制的容器的非破坏性检验方法,从而可提高对成品容器质量的检验,尤其是避免应被废弃的容器却合格通过的任何风险。

[0026]

本发明还旨在提供这样一种方法,其可使制造操作人员能调节制造参数,或者至少能了解生产故障的原因。

[0027]

本发明还旨在提供这样一种方法,其可在必要时对模具制造进程、尤其是使容器具有最终形状的模具几何形状进行反馈。

[0028]

本发明的另一目的是相对于标准方法尤其是通过允许降低吹制压力,而能降低容器制造所需的能量消耗。实际上,获得吹制所需的高压需要消耗大量能量、尤其是使压缩机工作的电能。因此,降低吹制压力,会相应降低能量消耗。

[0029]

借助于本发明达到这些目的以及下文中体现出的其他目的,本发明涉及一种容器检验方法,用于检验通过模制获得的塑料制的容器,所述容器检验方法包括:

[0030]-捕捉模具出口容器的热成像的步骤;

[0031]-表征容器的表征步骤,其中,根据模具出口容器的热成像,应用容器质量的合格或非合格规则,

[0032]

其特征在于,在表征步骤之前,所述方法包括在热成像上识别对应容器结构部分的至少一个关键区域的步骤;

[0033]

并且,将合格规则参数化,以便如果对于识别的每个关键区域容器温度均低于预定阈值温度,则将容器视为合格。

[0034]

借助于该方法,不仅可使检验时间最佳化,而且可使检验质量最佳化。

[0035]

实际上,通过识别关键区域,可仅检验这些区域以允许确定容器合格与否。

[0036]

因此,容器图像捕捉时间和容器表征时间比传统方法大为缩短。

[0037]

另外,与根据现有技术方法的工艺相反地,可以通过集中于关键区域来检查容器的合规性,因为所述关键区域对应于容器的特殊几何形状区域,特殊几何形状区域尤其展开用于耐受内部压力、负压、或者竖直和/或水平荷载。

[0038]

另外,使用预定阈值温度,可检查容器是否正确成型。这种检查在质量方面和符合制造技术规格方面都进行。

[0039]

实际上,在容器正确成型时,大部分塑料按照精确的接触时间与模具壁进行接触。至少,认为是关键的大多数区域由于对包装用品上的作用,按照精确的接触时间与模具壁进行接触。

[0040]

在塑料与模具之间接触时,塑料冷却直至达到在已知小范围内的从模具输出的温

度。

[0041]

因此,当比较容器温度与预定阈值温度时,可确定塑料是否与模具壁接触,如果是,则确定塑料是否相当长时间地保持接触模具壁以便进行适当冷却。

[0042]

因此,不太冷却的塑料保持有延展性,这具有容器变形危险,因而可能容器耐压强度欠缺。于是在脱气步骤之后,即在吹制产生的容器内部压力下降到环境压力(一般为大气压力)之后,容器变形则立即开始,在已知的传统制造方法中,脱气步骤发生在容器形成之后。

[0043]

关键区域的识别和成型容器的温度相结合,允许检查在容器的关键点处容器是否能例如耐受其内装物(例如碳酸饮料)所产生的内部压力、或者在容器纸箱包装或底托贮运时出现的外部压力例如顶部压力(称为顶上荷载),或者其他类型的应力。

[0044]

实际上,例如,在灌装碳酸饮料的情况下,容器的不大经受碳酸饮料压力作用的一些区域因此不必进行检验。

[0045]

抗压功能不是装瓶生产线上或包装用品固有特征所必需的其他区域,因此也不再需要进行检验。

[0046]

根据一种优选实施方式,预定阈值温度为45℃至75℃之间。

[0047]

这种数值范围可使温度不超过所述数值范围的容器视为合格。因此这可提供检验和相当大的合格容限。

[0048]

优选地,预定阈值温度为60℃。

[0049]

视为在容器从模具输出时的容器最高温度的温度,可确保容器在脱模之后的机械强度。超过该温度,机械强度不能确保。

[0050]

有利地,所述方法包括在识别出被视为不合格的容器的情况下向操作人员生成警示消息的步骤。

[0051]

这种警示消息可引起操作人员注意,以使操作人员跟踪机械上容器制造的变化情况,尤其是利用从其输出的容器产生了警示消息的模具制造的容器的变化情况。

[0052]

因此可以断定:或者当多个或所有被宣称不合规的容器都从同一吹制站输出时,是吹制站之一处发生故障(无论涉及与该站相关的模具的故障,还是与吹制站相关的另一组成件例如电磁阀的故障);或者当宣称为不合规的容器从不同吹制站输出时,则是机械总体故障;又或者是预型件制造故障或者是暂时性的故障,例如当仅一个容器宣称为不合规时。

[0053]

因此,操作人员通过其追踪可决定:改变制造方法,尤其是改变预型件的加热条件、不同的吹制压力、压缩空气的注入时间或者脱气时间;直接作用,如果一个吹制站有缺陷则使该吹制站不工作;在发生总体故障的情况下停止生产;又或者促进模具研发改进,以允许获得形状复杂性较低的容器或者相反地获得形状更为复杂的容器,对于形状更为复杂的容器,期望提高性能,以使之例如耐受更高的内部压力。

[0054]

优选地,捕捉模具出口容器的热成像的步骤在从容器制成后进行的容器脱气步骤结束时算起小于或等于5秒的时间间隔内进行。该步骤的结束相应于吹制产生的容器内部压力下降到环境压力的时刻,所述内部压力始终进行监测。

[0055]

这样的时间间隔避免容器在模具出口与环境空气接触而过度冷却。

[0056]

实际上,在容器离开使之制成的模具时,容器立即与容器制造机械的环境空气接

触,该空气一般为10℃至40℃之间。

[0057]

考虑到容器的壁一般具有大约0.25毫米的厚度,成型不良的或与模具接触时间太短的区域的冷却相当快速,从而超过前述时间间隔阻碍通过热成像检测缺陷。

[0058]

还更优选地,捕捉模具出口塑料容器热成像的步骤在从容器脱气步骤结束时算起小于或等于0.6秒的时间间隔内进行。

[0059]

该有限的时间间隔对于容器检验方法、尤其是容器热成像捕捉步骤的良好进行提供更多保障。

[0060]

本发明还涉及一种容器制造机械,用于制造塑料制的容器,其特征在于,容器制造机械具有:

[0061]-容器成型单元,具有至少一个吹制站,吹制站具有至少一个模具;

[0062]-热成像采集装置,定位在成型单元的出口;

[0063]-计算机单元,连接于热成像采集装置,计算机单元被参数化以实施前述方法。

[0064]

因此,这种机械允许直接检验从成型单元输出的容器,以便于实施检验步骤,限制对生产的影响,或者相反地,以快速对制造方法的变化进行作用以便限制容器非合格危险。

[0065]

优选地,热成像采集装置具有热成像摄像机。

[0066]

热成像摄像机定位在成型单元的出口,可获得容器的热成像,以便易于用前述方法检验容器的质量。

[0067]

另外,这种热成像摄像机可具有不太高、但允许进行精确定性检验的标准分辨率。

[0068]

有利地,成型单元具有多个吹制站,每个吹制站具有至少一个用于使容器成型的模具,计算机单元被参数化,以将每个容器关联到模具之一并在容器被视为不合格的情况下向操作人员生成警示消息,所述警示消息尤其具有关联信息,关联信息允许确定被视为不合格的容器在成型单元的哪个模具(因而在哪个吹制站)中制成。

[0069]

因此,可跟踪尤其可能例如具有故障的吹制站之一的变化,以便精确地检查由该站成型的每个容器的质量,或者相反地停止所述站的工作,尤其是在制造周期时使该站不工作。

[0070]

另外,这允许精确地跟踪不同的容器制造步骤,从而提高容器的可追溯性,因而确保容器质量。

[0071]

根据一种优选实施方式,机械还具有与操作人员进行对话的对话界面,对话界面能显示计算机单元生成的警示消息。

[0072]

该对话界面于是确保对于操作人员信息的可见性和信息的显示,操作人员可通过对话单元实时跟踪制造、改变应用于一个或多个吹制站的制造参数,或者最后可向计算机单元验证和确认涉及独一个的缺陷容器,从而不会牵连到其他容器的制造。

附图说明

[0073]

通过阅读参照附图对作为说明性非限制性例子给出的本发明优选实施方式的下述说明,本发明的其他的特征和优点将更清楚地得以体现,附图中:

[0074]

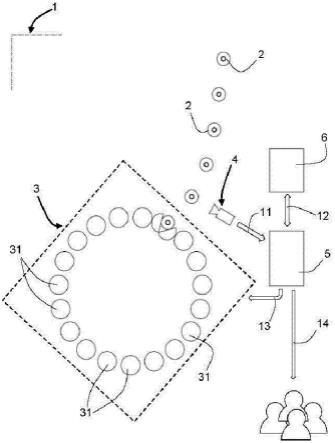

图1是根据本发明的容器制造机械的示意图;

[0075]

图2是在通过机械的计算机单元实施检验方法时,应用于从图1的制造机械获得的容器的热成像的滤波(filtre)示意图。

具体实施方式

[0076]

参照图1,根据本发明的容器2制造机械1具有:

[0077]-成型容器2的成型单元3,具有多个吹制站,每个吹制站具有至少一个模具31,模具用于形成具有最终使用形状的容器2;

[0078]-采集由成型单元3成型的容器2的热成像的热成像采集装置4;

[0079]-计算机单元5;

[0080]-对话界面6。

[0081]

为简化起见,在余下文中,术语“模具”将被视为等同于术语“吹制站”,要不然文字上需要进行更精确说明。

[0082]

有利地,容器2用塑料材料例如pet(聚对苯二甲酸乙二醇酯)制成。

[0083]

热成像采集装置4定位在成型单元3的出口,有利地具有热成像摄像机。

[0084]

热成像摄像机被参数化,以摄取在成型单元3出口的容器2的瞬时热成像,并将所述热成像传输到计算机单元5。

[0085]

计算机单元5连接于采集装置4,被参数化,以实施成型单元3中通过模制获得的容器2的检验方法,以便针对容器的最终使用表征容器2为合格还是不合格。

[0086]

所述方法包括:

[0087]-模具31出口容器2的热成像的捕捉步骤;

[0088]-表征容器2的表征步骤。

[0089]

捕捉步骤由热成像采集装置4实施,如图2所示,该步骤允许获得成型容器2的热成像。热成像然后由采集装置4传输到计算机单元5,如图1上箭头11所示。

[0090]

出于清楚原因,图2未示出容器2的温度梯度。

[0091]

该捕捉步骤在从容器2制成后进行的容器脱气步骤结束时算起小于或等于5秒的时间间隔内进行。该步骤的结束相应于从吹制压力下降的容器内部压力达到环境压力的时刻,所述内部压力在相继的制造步骤时始终进行监测。容器2的这种制造方法在该技术领域广泛已知。

[0092]

该短的时间间隔避免容器2在模具出口与环境空气接触而过度冷却。

[0093]

考虑到容器的壁一般具有大约0.25毫米的厚度,容器2的过度冷却妨碍容器2的热成像上热梯度的识别。

[0094]

优选地,捕捉模具31出口容器2的热成像的步骤在从容器2脱气步骤结束时算起小于或等于0.6秒的时间间隔内进行。

[0095]

在容器2的表征步骤时,根据模具31出口容器2的热成像,应用容器2质量的合格或非合格规则。

[0096]

特别是,参照图1和2,在该表征步骤之前,尤其是在应用合格或非合格规则之前,计算机单元5转变采集装置4获得的热成像。

[0097]

为此,计算机单元5实施在热成像上识别对应容器2的结构部分的至少一个关键区域7的识别步骤。

[0098]

关键区域7例如是允许制成容器2的结构加强件的凸起区域或条纹区域,又或者是容器2的底部,所述容器2的底部在容器内装碳酸饮料时集中容器2的大部分应力。

[0099]

更准确的说,对于每个热成像,计算机单元5使用覆盖热成像的掩模(masque)8,如

图2所示,该掩模8具有目标区,目标区限定容器的关键区域7。

[0100]

换句话说,掩模8具有识别容器2的应具有最小强度特征的特殊部分的窗口。

[0101]

实际上,在容器使用时,容器2经受各种应力,应力或者是内部应力例如内部压力,这例如是容器2装有充气饮料或碳酸饮料的情况,应力或者是装瓶生产线上或分销地点的外部应力。

[0102]

在所有这些情况下,容器2经受从技术角度看成型缺陷可能是关键的约束。成型缺陷也可能是美观性方面的,特别是在可能损害消费者感知的质量的区域上,这可能会直接影响产品的销售水平。在包装用品的吹制压力降低和最大限度最佳化的生产线上,即在从今往后的大多数生产线以及几乎全部未来的生产线上,容器2的制造缺陷的出现特别要注意。

[0103]

关键区域的识别的作用是限制计算时间,尤其是限制将合格或非合格规则应用于仅这些关键区域7上。

[0104]

因此,计算机单元5使用被识别的关键区域7,将合格或非合格规则应用于这些关键区域中。

[0105]

合格规则于是被参数化,以便如果对于识别的每个关键区域7,在所述区域处的容器2温度均低于预定阈值温度,则将容器视为合格。

[0106]

根据一种优选实施方式,预定阈值温度为40℃至75℃之间。

[0107]

优选地,预定阈值温度为60℃。

[0108]

因此,当在关键区域7中,热成像记录的容器2温度高于预定阈值时,容器2则被拒绝通过,视为不合格。

[0109]

相反地,如果对于每个关键区域7,温度低于预定阈值温度,那么,容器2被视为合格。

[0110]

温度高于预定阈值温度,可能是因为容器2的构成材料与模具31的壁没有接触。

[0111]

实际上,在容器2的塑料与模具31的壁之间接触时,塑料趋向于冷却。

[0112]

因此,如果塑料与模具31之间没有接触,或者如果接触不够明显即接触太短时间,那么,容器就可能没有完全地成型,塑料冷却不充分,从而当容器2从其制造模具31中输出时,由于容器延展性仍过大,可能造成有关区域变形。

[0113]

另外,容器2的一些细部,例如加强槽,可能没有在成品容器2上正确产生,从而限制了其机械强度。

[0114]

所述方法应用于从成型单元3输出的每个容器2。

[0115]

计算机单元还允许使每个模具31与从成型单元3输出的每个容器2相关联起来。

[0116]

更准确的说,在容器2从成型单元3输出时,如后所述,计算机单元5可使使用者知道有关容器2在哪个模具31中、因此在哪个吹制站中制成。

[0117]

为此,使用者使用对话界面6。计算机单元5与对话界面6之间的信息交换由图1上的箭头12示意地示出。

[0118]

特别是,在容器2不合格的情况下,所述方法通过计算机单元5被参数化,以生成警示消息指令,警示消息指令由计算机单元5传输到对话界面6。

[0119]

操作人员于是可访问对话界面6,了解警示消息指令。

[0120]

该警示消息指令尤其具有关于被视为不合格的容器2的信息,同时还有关于允许

表征容器2为不合格的关键区域7的信息,最后是关于输出所述容器2的模具31的信息。

[0121]

在生成警示消息的情况下,操作人员于是可跟踪不合格容器2所来自的模具31制造容器2的情况。

[0122]

因此,可以存在几种情况。

[0123]

在最为有利的第一种情况,仅一个容器2被视为不合格,在这种情况下,成型容器2的缺陷来自生产参数之外的其他因素,例如形成容器2的预型件的结构中的缺陷。

[0124]

因此,仅缺陷容器2被废弃,其余生产视为合格。

[0125]

在第二种情况,操作人员可发现由制造单元3的一个或多个模具31、因此由一个或几个吹制站制造容器2中的缺陷。

[0126]

因此,本发明可查明:

[0127]-是吹制站之一处的故障,例如,当多个或所有被宣称为不合格的容器从同一模具31、因而从同一吹制站输出时,与一吹制站相关的一模具31或一其他组成件例如电磁阀的故障、或者该模具或其它组成件的过早磨损;或者

[0128]-是容器2的制造设定值应用中的故障;或者

[0129]-是预型件的制造缺陷,或者临时故障,例如在仅一个容器被宣称为不合格时。

[0130]

操作人员于是可选择禁止使用有缺陷的吹制站,因此获得不使用一个或多个模具31的降级模式生产,或者对于有故障的相关吹制站,校正制造参数。

[0131]

相反,在故障吹制站数量过大的情况下,操作人员可以在重新考虑机械1的完全参数设置或者其它校正措施之前,决定预防性地停止生产,以避免机械1完全发生故障,或者避免生产损失太大。

[0132]

最后,如果仅一个吹制站有故障,操作人员则可选择仅改变该有故障站的生产参数。

[0133]

因此,操作人员选定的设定值从对话界面6通过计算机单元5传输到成型单元3,如图1上箭头12和13所示。

[0134]

在变型中,在生产完全自动化的情况下,计算机单元可在没有操作人员干预的情况下,向一个或多个吹制站产生生产校正设定值。

[0135]

优选地,在生产设定值变化太大的范围内,这种自动化可能需要服从于操作人员进行的确认。

[0136]

在遵循制造参数、但没有任何容器2是合格的第三种情况,使用者可确定容器2、尤其是其形状存在设计问题。

[0137]

在设计新形状的容器时,这可能显得很有用。

[0138]

于是可实施逆向工程步骤,例如以在结构上改变模具,或者相反改变容器的形状,如图1上的箭头14示意地所示。

[0139]

因此,这种方法和这种制造机械1可从热成像获得关于成型容器2是合格的还是非合格的精确表征。实际上,已知在一些情况下,容器仅就其材料厚度而言视为合格,但这些容器或在从模具输出时的机械强度方面、或在使用或者投入市场时在抗机械应力的强度方面具有风险。

[0140]

一般来说,可以或全部同时或彼此独立地分析热成像的关键区域7。

[0141]

最后,如本发明目的中所揭示的,该方法可达到能量消耗的降低,因为其可通过使

吹制所需的压力降低将所需的压力最佳化,同时保持最佳生产质量。

[0142]

实际上,发展趋势是缩短制造时间,降低pet容器吹制所用的压力。

[0143]

因此,这些条件将制造限制在对于塑料容器来说可接受的质量公差界限内。

[0144]

因此,该方法可限制出现容器缺陷的风险,而不降低生产进度,提供改变容器特征和/或制造特征的可能性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1