用于制造风扇叶片的由复合材料制成的编织的纤维预成型件的制作方法

1.本发明涉及复合材料部件的通常领域。更具体地,本发明涉及用于制造用于飞行器涡轮发动机的风扇叶片的纤维预成型件。

背景技术:

2.在飞行器涡轮发动机的领域中,部件的重量减轻是关于这些部件的制造成本以及涡轮发动机的环境和能量的效率两者的主要问题。这个问题快速地导致研发复合材料部件以替代涡轮发动机的不同区段中的传统金属部件。

3.以本身已知的方式,通过制备纤维预成型件,并且用基质致密化该预成型件可以获得复合材料部件。取决于所设想的应用,预成型件可以是玻璃纤维、碳或者陶瓷,并且基质可以是有机材料(聚合物)、碳或者陶瓷。

4.对于相对复杂形状的部件,已知通过三维(3d)或者多层编织生产单件的纤维结构或者坯件,并且成形纤维结构,以获得具有接近于待制造的部件形状的形状的纤维预成型件。

5.飞行器涡轮发动机的风扇包括安装在旋转盘上的叶片。具有大尺寸以产生涡轮发动机的大部分推力的风扇叶片可以暴露于各种类型的外部物体冲击(鸟、砾石、冰块、沙子等),并且另外地可以经受与离心力相关的破坏性机械应力。

6.仍然存在对具有改进的机械强度同时保持减少重量的风扇叶片的需要。

技术实现要素:

7.为此目的,本发明提出一种复合材料的纤维预成型件,旨在形成飞行器涡轮发动机的风扇叶片的纤维增强,其中用基质致密化该纤维增强,纤维预成型件是单件,并且通过在对应于叶片的纵向方向的方向上延伸的多根纵向纱线或者股线与多根横向纱线或者股线的三维编织来获得该纤维预成型件,预成型件包括叶片根部部分以及在叶片根部部分和纤维预成型件的自由端之间延伸的叶片翼型部分,其特征在于,翼型部分具有第一区域,所述第一区域包括对应于叶片的下表面的第一表层,对应于叶片的上表面的第二表层以及在第一表层与第二表层之间延伸的纵向加强部分,并且其中,在第一区域的横向平面中:

[0008]-在纵向加强部分的任一侧的第一表层和第二表层中成对地编织第一表层和第二表层的横向纱线或者股线;

[0009]-第一表层的至少一个第一对横向纱线或者股线的纱线或者股线在纵向加强部分处被分成两个单元纱线或者股线,在所述部分中所述单元纱线或者股线与纵向纱线或者股线分开地编织;

[0010]-第二表层的至少一个第二对横向纱线或者股线的纱线或者股线在纵向加强部分处被分成两个单元纱线或者股线,在所述部分中所述单元纱线或者股线与纵向纱线或者股线分开地编织;以及

[0011]-第一对的至少一根纱线或者股线和第二对的至少一根纱线或者股线在纵向加强

部分中彼此交叉至少两次。

[0012]

因此,纤维预成型件的第一区域限定了两个表层之间的两个空间,所述两个表层位于纵向加强部分的任一侧并且被纵向加强部分分开。在将这个预成型件整合为增强的风扇叶片中,纤维预成型件中的这两个空间允许形成通常地在纵向方向上延伸的两个空腔或者凹部。

[0013]“三维编织”、“3d编织”、“多层编织”在此是指一种编织模式,由此至少一些经纱线(或者纵向纱线)在几个纬纱线层上结合纬纱线(或者横向纱线)。在提花机类型的编织织机上,以本身已知的方式可以执行所述编织。

[0014]

本发明的纤维预成型件具有的优点是可以在单个编织步骤中获得它,并且具有第一区域,该第一区域包括纵向加强部分,当预成型件形成复合材料的风扇叶片的纤维增强时,该纵向加强部分将用作沿纵向方向的加强元件,以改进叶片的一部分的机械强度,特别是在冲击的情况下,同时减少其重量。纤维预成型件的第一区域限定两个空间,所述两个空间将在叶片中形成空腔或者凹部,使得其与实心叶片相比更轻。

[0015]

纵向加强部分由横向纱线或者股线对形成,这些横向纱线或者股线被分离(分开)成单元纱线或者股线,这些单元纱线或者股线然后与在纵向加强部分处插入的纵向纱线或者股线分开地编织。因此,通过来自分开的对的这种编织模式,纵向加强部分经由编织结合至表层,确保了组件的良好强度。此外,不必插入额外的横向纱线或者股线,以获得纵向加强部分,这简化了预成型件的编织。来自第一和第二表层的纵向纱线或者股线的交叉经由与纵向加强部分的编织确保表层的结合,同时增加组件的机械强度。

[0016]

在实施方式的一个实施例中,第一区域可以在纵向方向上延伸的长度小于或者等于在纵向方向上测量的预成型件的高度的75%。该长度范围在叶片的良好机械强度与重量减轻之间提供良好的折衷。

[0017]

在实施方式的一个实施例中,第一区域可以延伸至位于在纵向方向上测量的预成型件的高度的50%与纤维预成型件的自由端之间处的翼型部分的一部分中。这种布置允许第一区域定位在预成型件的上半部中,在此叶片最易经受离心力和外部物体冲击。

[0018]

在实施方式的一个实施例中,在纵向加强部分中所包含的至少一些纵向纱线或者股线可以具有比在第一和第二表层中所包含的纵向纱线或者股线的纱线支数更高的纱线支数。该特征允许当预成型件被致密化以形成复合材料部件时,将由加强部分形成的加强元件的刚度增加。例如,表层中的纵向纱线或者股线的纱线支数可小于或者等于24k,并且加强部分中的纵向纱线或者股线的纱线支数可以是48k。

[0019]

在实施方式的一个实施例中,纵向纱线或者股线可以是经纱线或者股线,并且横向纱线或者股线是纬纱线或者股线。

[0020]

在实施方式的一个实施例中,填充材料可以存在于第一区域中的第一表层和第二表层之间。填充材料可以是泡沫。填充材料位于在第一区域中所限定的两个空间中,并且因此存在于叶片的空腔或者凹部中。尽管存在第一区域,该填充材料使得预成型件能够保持其形状,而不会不适当地增加其重量。

[0021]

在一个实施方式中,翼型部分可以具有在预成型件的自由端附近的第二区域,该第二区域包括横向纱线或者股线的多个单向织物层。该第二区域可以在纵向方向上延伸的长度小于或者等于在纵向方向上测量的预成型件的高度的25%。该第二区域可以延伸至位

于在纵向方向上测量的预成型件的高度的80%和纤维预成型件的自由端之间处的翼型部分的一部分中。该第二区域在横向方向上具有比预成型件的其余部分更大的刚度,这改进了叶片在其自由端附近的机械强度,该自由端对外部物体冲击更敏感。

[0022]

本发明的进一步的主题是一种用于飞行器涡轮发动机的复合材料的风扇叶片,其中,该复合材料具有用基质致密化的纤维增强,该纤维增强包括如在以上描述中作为纤维增强的纤维预成型件,叶片具有对应于纤维预成型件的第一区域的一部分,所述部分包括由对应于平台的加强部分的纵向加强元件分开的两个空腔。填充材料可以被放置在所述空腔中。

[0023]

本发明的最后主题是一种飞行器涡轮发动机的风扇模块,该风扇模块包括风扇盘和安装在风扇盘上的如上所述的多个风扇叶片。

附图说明

[0024]

本发明的其他特征和优点将从以下参考附图,示例了其实施方式的实施例所给出的说明中变得清楚,这些附图绝不是限制性的。在附图中:

[0025]

图1是飞行器涡轮发动机的非常示意性的纵向截面视图。

[0026]

图2示意性地示例了飞行器涡轮发动机的复合材料的风扇叶片。

[0027]

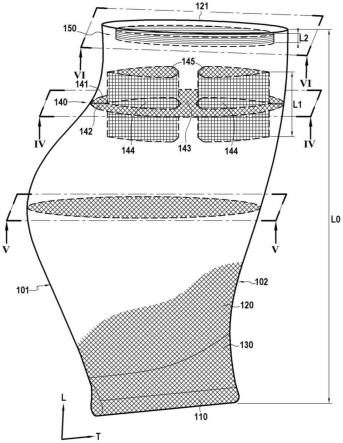

图3是根据本发明的一个实施方式的用于风扇叶片的纤维预成型件的示意图。

[0028]

图4给出了在图3中的纤维预成型件的横向平面iv中的编织的示意性实施例。

[0029]

图5给出了在图3中的纤维预成型件的横向平面v中的编织的示意性实施例。

[0030]

图6给出了在图3中的纤维预成型件的横向平面vi中的编织的示意性实施例。

具体实施方式

[0031]

图1给出了飞行器涡轮发动机1的纵向截面的示意图,在此为以轴线a-a为中心的涡轮风扇喷气发动机。在涡轮发动机中的气流的方向f上从上游到下游,其包括:风扇2、低压压气机3、高压压气机4、燃烧室5、高压涡轮6和低压涡轮7。

[0032]

风扇2特别地包括旋转盘,其上安装有多个风扇叶片10,在图2中示例了其中的一个。

[0033]

风扇叶片10在根部11与自由端12之间的纵向方向l上延伸,并且在前缘13与后缘14之间的横向方向t上延伸。在根部11和顶端12之间,叶片包括支承件15和在支承件15和顶端12之间定位的翼型本体16。风扇叶片10是复合材料的,该复合材料包括由基质致密化的纤维增强。

[0034]

在示例的实施例中,叶片10具有金属前缘17,例如,呈金属箔的形式。所述金属前缘17可以在获得叶片10之后被固定,或者可以在制造过程期间以本身已知的方式整合在叶片10中。

[0035]

图3给出了旨在形成叶片10的纤维增强的纤维预成型件100的实施例的示意图。例如,通过在提花机型编织织机上对纤维坯件进行三维编织,并且切割编织的纤维坯件的多余纱线,可以获得这种纤维预成型件100。

[0036]

纤维预成型件100通常可以具有三维编织,并且它可以主要地包括例如,互锁或者多层编织。“互锁编织”,其应被理解为三维编织,其中每层经纱线结合几层纬纱线,其中,相

同经列的所有纱线在编织的平面中具有相同移动。文献wo2006/136755描述了所述编织物的获得。如下所述,这种纤维预成型件可以被致密化,以获得风扇叶片10,如图2所示的风扇叶片。

[0037]

纤维预成型件100在叶片根部部分110与叶片翼型部分120之间在纵向方向l上延伸。预成型件100具有自由端121,该自由端定位在与根部部分110相对的叶片翼型部分120的端部处。叶片支撑部分130包含在叶片根部部分110与叶片翼型部分120之间。通常,叶片根部分110比叶片支撑部分130厚,并且叶片翼型部分120的厚度是可变的。纤维预成型件100在意图形成叶片的前缘的第一边缘101和意图形成叶片的后缘的第二边缘120之间在横向方向t上延伸。

[0038]

在示例的实施例中,纵向方向l还对应于经纱线或者股线在纤维预成型件100中延伸的总体方向,而横向方向t对应于纬纱线或者股线延伸的总体方向。将注意的是,在整个本文中,经纱线和纬纱线可以颠倒。

[0039]

根据本发明,预成型件100的翼型部分120包括具有特定编织的第一区域140。第一区域140在此仅在翼型部分120的一部分上延伸,并且形成翼型部分120的中间部分。在该第一区域140中,预成型件100包括第一表层141和第二表层142,第一表层141对应于叶片10的下表面,第二表层142对应于叶片10的上表面,第一表层和第二表层经由纵向加强部分143连接在一起。纵向加强部分143是在纵向方向l上延伸的梁的形式。在该第一区域140中,表层141和142的端部在边缘141和102处接合,使得预成型件100具有由纵向加强部分143分开的两个空腔144或者凹部。可以将填充材料145,诸如泡沫,插入空腔144中,以使预成型件100能够在下文描述的致密化过程期间保持其形状,同时保持减少的重量。第一区域140在纵向方向上的任一侧,预成型件100通常具有传统的三维编织。

[0040]

第一区域140可在纵向方向l上延伸的长度l1小于或者等于在纵向方向l上测量的预成型件的高度l0的75%。此外,第一区域140优选地位于翼型部分120的一部分中,该一部分位于在纵向方向上测量的预成型件的高度l0的50%与纤维预成型件的自由端121之间处。

[0041]

图4示意性地示例了预成型件100的横向平面中的在图3中平面iv处的编织。这种编织在预成型件100的整个第一区域140上重现。

[0042]

图5示例了经(纵向)纱线或者股线的层c1–c16

以及纬(横向)纱线或者股线的路径t1–

t

16

。出于简化的原因,术语经纱线和纬纱线将在本说明书的其余部分中使用。

[0043]

第一表层141包括由纬纱线t1–

t8结合的经纱线的四个层c1–

c4。第二表层142类似地包括由纬纱线t

9-t

16

结合的经纱线的四个层c

13-c

16

。加强部分143包括经纱线的八个层c5–c12

。将注意的是,在第一表层141和第二表层142中,纬纱线层是经纱线的层的两倍,因为纬纱线在表层141和142的一些部分中成对地编织。

[0044]

第一表层110可以沿横向方向t分成三个部分141a、141b和141c。第一部分141a和第三部分141c形成第一表层110的自由部分,并且定位在加强部分143的任一侧。在第一部分141a和第三部分141c中,纬纱线成对地编织。因此,例如在部分141a和部分141c中,纬纱线t1和t2编织在一起,即,它们遵循相同的路径。特别地,在部分141a和141c中,编织可以是互锁类型的。将注意的是,在第一表层141的与加强部分143相对的表面上,并且在部分141a和141c中,纬纱线t1和t2的编织是二维的,以赋予复合材料部件的平滑的表面条件。

[0045]

类似地,第二表层142可以沿横向方向t分成三个部分142a、142b和142c。第一部分142a和第三部分142c形成第二表层142的自由部分,并且定位在加强部分143的任一侧。在第一部分142a和第三部分142c中,纬纱线成对地编织。因此,例如,纬纱线t

15

和t

16

在部分142a和部分142c中编织在一起,即,它们遵循相同的路径。特别地,在部分142a和142c中,编织可以是互锁类型的。将注意的是,第二表层142的与加强部分143相对的表面上,并且在部分142a和142c中,纬纱线t

15

和t

16

的编织是二维的,以赋予复合材料部件的平滑的表面条件。

[0046]

在示例的实施例中,每对纬纱线t

1-t2、t

3-t4、t

5-t6和t

7-t8中的纬纱线在加强部分143处,以及通常在加强部分的任一侧上被分成两个单元纱线。一旦被分开,则在部分141b和加强部分143中将单元纱线与经纱线分开地编织。“分开地编织”是指纱线不遵循相同的路径。因此,对的分来(或者对的分离)允许在纵向加强部分处可用的纬纱线的数量加倍,使得该部分可以与额外的经纱线层编织。因此,纬纱线t1至t4分别地与在第一表层141的部分141b中的经纱线的层c1至c4编织,而纬纱线t5至t8分别地与在加强部分143中的经纱线的层c5、c6、c8和c9编织。第一表层141的一些单元纬纱线与第一表层141的经纱线层编织,并且第一表层141的其他单元纬纱线与加强部分143中的经纱线层编织。

[0047]

在示例的实施例中,每对纬纱线t9–

t

10

、t

11

–

t

12

、t

13

–

t

14

和t

15

–

t

16

中的纬纱线在加强部分143处以及通常在其任一侧处被分成两个单元纱。一旦分开,则在部分142b中和在加强部分143中,单元纱与经纱线分开地编织。因此,纬纱线t

13

至t

16

分别地与第二表层142的部分142b中的经纱线层c

13

至c

16

编织,而纬纱线t9至t

12

分别地与加强部分143中的经纱线层c7、c

10

至c

12

编织。第二表层142的一些单元纬纱线与第二表层142的经纱线层编织,并且第二表层142的其他单元纬纱线与加强部分143中的经纱线层编织。

[0048]

在示例的实施例中,通过分离纬纱线对获得的单位纬纱线各自与在部分141b和142b中和在加强部分143中不同的单层经纱线编织。

[0049]

在示例的实施例中,在加强部分143中,从第一部分141到达的单位纬纱线t7和t8与从第二部分142到达的纬纱线t9交叉。该交叉在此允许经纱线的层c7、c8和c9经由纬纱线t7和t8结合到第一表层141,并且经由纬纱线t9结合到第二表层142。明显地,可以设想其他编织,同时保持从加强部分143中的第一表层141和第二表层142到达的纬纱线的至少两次交叉,以确保预成型件100的内聚力。因此,在该实施例中,仅一些从第一表层141到达的单元纬纱线与仅一些从第二表层142到达的单元纬纱线交叉;其他单元纬纱线与不同的经纱线层编织,而不彼此交叉。

[0050]

在示例的实施例中,在第一表层141和第二表层142中每列有4根经纱线,即.在表层的自由部分141a、142a、141c、142c处每列有8根纱线。这里,同一经纱线列中的经纱线的数量逐渐地增加,以在加强部分143处在预成型件中达到每列有16根经纱线。在该实施例中,纬纱线对的纬纱线在不同的经纱线列处分开,即,在沿横向方向t的不同点处,这允许新的经纱线的逐渐插入和方便的编织。

[0051]

可以有利的是,加强部分143中的层c5至c

12

的经纱线的纱线支数(即,纱线中的长丝的平均数)高于表层141和142中的层c1至c4和c

13

至c

16

的经纱线的纱线支数,以增加复合材料部件中的加强部分143的加强功能。

[0052]

在纵向方向上第一区域141的任一侧,在图5中示意性地示例了编织(并且,例如对

应于图3中的横向平面v)。这种编织是常规的互锁类型,在此每根纬纱线与三个不同层的经纱线编织。预成型件100还在表面上(即,在对应于风扇10的下表面和上表面的预成型件100的表面上)具有二维编织。在此的纬纱线t

1-t

16

与层c

1-c

16

的经纱线分开地编织。

[0053]

预成型件100还可以包括定位在翼型部分120中的预成型件100的自由端121附近的第二区域150,这允许叶片10的强度在外部物体冲击的情况下增加。第二区域150具有纬纱线的多个单向织物层。更具体地,图6非常示意性地示例了在第二区域150的横向平面vi(图3)处的编织。可以看出,在位于预成型件100的芯部中的部分151中,纬纱线t4至t

13

不与经纱线(在第二区域150的任一侧从预成型件100取出)编织,并且全部在横向方向t上平行地延伸,形成单向织物层。预成型件在横向方向上的刚度由此在第二区域150中增加。

[0054]

第二区域150可以在纵向方向l上延伸的长度l2小于或者等于在纵向方向l上测量的预成型件100的高度l0的25%。该第二区域可以延伸至位于在纵向方向l上测量的预成型件的高度l0的80%与纤维预成型件的自由端121之间的翼型部分120的一部分中。

[0055]

可以从根部110朝向自由端121编织预成型件100。一旦已经编织了第一区域140,并且在用常规的三维编织闭合空腔144之前,可以将填充材料145插入空腔144中,然后闭合空腔144,并且继续编织直到预成型件100的自由端121。作为变体,通过在第一区域140之后保持两个未结合部分,并且通过在自由端121处打开预成型件100而将填充材料145插入空腔144中,可以留下空腔144在编织所有预成型件100之后是可到达的。

[0056]

通常,纤维预成型件100的纤维是根据所设想的应用而选择的材料,例如,玻璃、碳或者陶瓷制成的。

[0057]

通过将预成型件保持在成形工具中至少直到预成型件的硬化(或者固结),来执行用基质使纤维预成型件致密化以获得复合材料部件。

[0058]

根据所设想的应用选择基质的类型,例如,特别地,从聚合物基质前体树脂,如环氧树脂、双马来酰亚胺或者聚酰亚胺树脂、或者碳基质或者陶瓷基质获得的有机基质。

[0059]

对于有机基体,在将纤维预成型件放置在成形工具中之前,或者在成形之后,用含有基质前体树脂的组合物浸渍纤维预成型件,在后一种情况下,通过树脂灌注或者用rtm类型(树脂传递模制)的方法在适配的模具中执行浸渍。对于碳或者陶瓷的基质,通过cvi(化学气相渗透)或者通过用含有碳或者陶瓷前体树脂的液体组合物浸渍,同时进行前体的热解热处理或者陶瓷化,可以获得致密化,这些方法本身是众所周知的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1