多层金属骨架快速装模装置及方法与流程

1.本发明涉及多层金属骨架快速装模装置及方法,用于金属

‑

橡胶橡胶堆多层金属骨架的快速装模。

2.背景技述如图1所示,金属

‑

橡胶堆的多层金属骨架包括端板100、隔板101和橡胶层102,为提高金属

‑

橡胶橡胶堆的生产效率,减轻操作者劳动强度,提高硫化机台利用效率,需要通过一定的装置实现对金属

‑

橡胶橡胶堆金属骨架快速装模,而现有的金属骨架装模方式主要为产品硫化时,手动依次将金属骨架装入模具。

3.现有专利文献《一种悬空骨架装模工装》,公开号cn208896372,所述工装适用对象为衬套,其产品特点:尺寸小,单层整圆外套。其工装仅适用尺寸较小,且金属件为整圆单层结构,对于独立多层片状金属骨架并不适用。

4.现有专利文献《一种锥形簧硫化装模工装》,公开号cn205112160,所述工装适用对象为锥形簧,其产品特点:金属件为圆锥整圆状。其工装仅适用金属骨架为圆锥整圆状,对于独立多层片状金属骨架并不适用,且其结构复杂,操作繁琐,实际操作多有不便。

5.现有论文《一种骨架/橡胶制品的硫化工艺装备》,公开号1009

‑

797x(2014)13

‑

0023

‑

04,所述工装适用对象为带空向多层金属橡胶件,对于实心多层金属橡胶件并不适用,且其装模过程中需人工180

°

翻转装模工装、装模工装与模具没有导向/定位机构,导致装模过程费时、费力且多层金属骨架与模具型腔对位难。

技术实现要素:

6.本发明提供的多层金属骨架快速装模装置及方法,结构配合简单,简易高效的实现多层金属骨架快速装模,提高装模效率,降低装模劳动强度,提高金属

‑

橡胶堆的生产自动化水平,保证装模的可靠性和准确性。

7.为达到上述目的,本发明采用的技述方案是:多层金属骨架快速装模装置,其特征在于:将多层金属骨架按装模状态整齐排列的排列工装、与多层金属骨架的上端配合且位于排列工装正上方的装模工装、可将装模工装和多层金属骨架吸成一体的便携式电磁铁和用于吊起多层金属骨架的吊起工装,排列工装置于工作台上,吊起工装与多层金属骨架中的端板配合且支撑在排列工装上,便携式电磁铁、装模工装和多层金属骨架随吊起工装同步吊起并移动至模具上方,装模工具与模具导套导向配合,使多层金属骨架与模具型腔对应位置对齐。

8.优选的,所述的排列工装包括置于工作台上的排列底座,排列底座上开有与多层金属骨架相对应的垂向定位通孔,多层金属骨架依次放入垂合定位通孔中按装模状态整齐排列。

9.优选的,所述的排列工装还包括铺垫在排列底座底部的垫块,垫块将多层金属骨架中的隔板垫高,使端板和隔板的上端齐平。

10.优选的,与端板相对应的垂向定位通孔的宽度大于其它垂向定位通孔的宽度,吊

起工装与端板的外凸部分凹凸配合,且与端板一同置于垂向定位通孔中。

11.优选的,所述的装模工装包括水平设置的装模定位板、可与模具导套导向配合的导向柱和固定在装模定位板上的手柄,装模定位板上开有与多层金属骨架上端相配合的配合孔,导向柱沿垂向装在装模定位板上且从装模定位板底面伸出,导向柱位于多层金属骨架的外侧,手柄装在装模定位板的侧面,装模定位板置于吊起工装上。

12.优选的,端板和隔板的上端分别伸入配合孔中,且端板和隔板的上端与装模定位板的顶面齐平,配合孔为两端直径大中间直径小的变径孔,配合孔中间段与端板和隔板的上端均小间隙配合。

13.优选的,所述的便携式电磁铁包括通电具有磁性而断电磁性消失的电磁板和控制电磁板通断电的摆动柄,摆动柄装在电磁板顶面上,电磁板置于装模工装上,且与多层金属骨架上端接触。

14.优选的,所述的吊起工装包括与端板的外凸部分凹凸配合的吊起配合板和可钩起吊起配合板的吊钩,吊起配合板内面具有与端板的外凸部分配合的凹槽,吊起配合板上开有可供吊钩伸入的配合吊起孔,吊起配合板与端板一同放置垂向定位通孔中且被排列底座支撑,吊钩上设置多个水平伸出的上提手柄,吊起配合板的底部形状与模具型腔槽口形状相配。

15.多层金属骨架快速装模方法,采用以上所述的多层金属骨架快速装模装置进行装模,其特征在于步骤如下:第一步,将排列工装置于工作台上,将吊起工装与端板配合,将多层金属骨架按装模位置整齐排列在排列工装中,吊起工装被支撑在排列工装上;第二步,将装模工装与多层金属骨架上端配合,再将便携式电磁铁置于装模工装上,并使便携式电磁铁、装模工装和多层金属骨架吸紧成整体;第三步,将吊起工装吊起,使便携式电磁铁、装模工装和多层金属骨架吸紧成的整体移动至模具上方;第四步,将装模工装与模具导套导向配合,使多层金属骨架与模具型腔对应位置对齐;第五步,将便携式电磁件断电消磁,使多层金属骨架中的隔板因重力自动落入模具型腔中;第六点:下降吊起工装使端板也落入模具型腔中。

16.优选的,第四步具体是指:将导向柱与模具导套导向配合,以定位装模工装的水平位置,使多层金属骨架与模具型腔对应位置垂向对齐。

17.发明的有益效果是:1.本发明的多层金属骨架快速装模装置中用排列工装将多层金属骨架中的端板和隔板按装模状态排列整齐,装模工装与多层金属骨架上端配合后用便携式电磁铁将多层金属骨架和装模工装吸成一体,使多层金属骨架和装模工装能与吊起工装一体吊起移动,吊起移动后通过装模工装与模具导套的导向配合,将多层金属骨架与模具型腔对应位置对齐,使得多层金属骨架下降正好落于模具型腔的对应位置中,以实现多层金属骨架的快速装模,提高装模效率,降低装模劳动强度,提高金属

‑

橡胶堆的生产自动化水平。

18.2.排列工装中用排列底座支撑多层金属骨架,使端板与隔板按装模状态整齐排

列,垫块将隔板的垫高,使隔板与端板底面齐平,便于被同步吸起,装模工装与多层金属骨架的上端配合,保证装模工装与多层金属骨架可同步吸紧在便携式电磁铁上,且装模工装的导向柱与模具导套导向配合,在装模前使多层金属骨架与模具型腔对应位置对齐,保证装模的可靠性和准确性。

19.3.吊起工装支撑在排列工装上,且与端板的外凸部份凹凸配合,装模工装中的装模定位板置于吊起工装上,便携式磁铁置于装模工装上并吸紧多层金属骨架和装模工装,使得吊起工装被向上吊起时,多层金属骨架、装模工装和便携式电磁铁被同步整体吊起,实现多层金属骨架的同步移动,再通过装模工装与模具导套的导向配合,实现多层金属骨架与模具型腔对应位置的快速对齐,结构配合简单,简易高效的实现金属

‑

橡胶橡胶堆多层金属骨架快速装模。

附图说明

20.图1为金属

‑

橡胶堆的结构示意图。

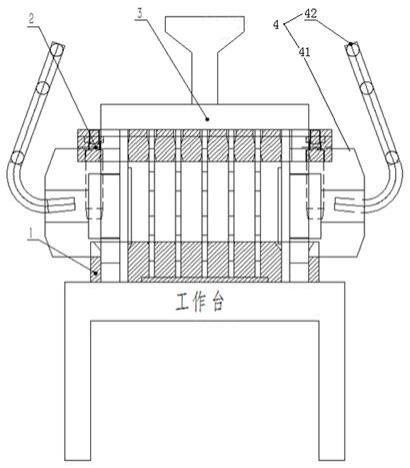

21.图2为具体实施方式中多层金属骨架快速装模装置的结构示意图。

22.图3为排列工装的结构示意图。

23.图4为装模工装的主视图。

24.图5为装模工装的侧视图。

25.图6为便携式电磁铁的结构示意图。

26.图7为吊起配合板的结构示意图。

27.图8为吊钩的侧视图。

28.图9为装模工装与模具导套导向配合使多层金属骨架与模具型腔对应位置对齐的示意图。

29.图10为多层金属骨架快速装模的流程图。

具体实施方式

30.下面结合图2~10对本发明的实施例做详细说明。

31.多层金属骨架快速装模装置,其特征在于:将多层金属骨架按装模状态整齐排列的排列工装1、与多层金属骨架的上端配合且位于排列工装1正上方的装模工装2、可将装模工装2和多层金属骨架吸成一体的便携式电磁铁3和用于吊起多层金属骨架的吊起工装4,排列工装1置于工作台上,吊起工装4与多层金属骨架1中的端板100配合且支撑在排列工装1上,便携式电磁铁3、装模工装2和多层金属骨架随吊起工装4同步吊起并移动至模具上方,装模工具2与模具导套导向配合,使多层金属骨架与模具型腔对应位置对齐。

32.以上所述的多层金属骨架快速装模装置中用排列工装1将多层金属骨架中的端板和隔板按装模状态排列整齐,装模工装2与多层金属骨架上端配合后用便携式电磁铁3将多层金属骨架和装模工装2吸成一体,使多层金属骨架和装模工装能与吊起工装4一体吊起移动,吊起移动后通过装模工装2与模具导套的导向配合,将多层金属骨架与模具型腔对应位置对齐,使得多层金属骨架下降正好落于模具型腔的对应位置中,以实现多层金属骨架的快速装模,提高装模效率,降低装模劳动强度,提高金属

‑

橡胶堆的生产自动化水平。

33.其中,所述的排列工装1包括置于工作台上的排列底座11,排列底座11上开有与多

层金属骨架相对应的垂向定位通孔11.1,多层金属骨架依次放入垂合定位通孔11.1中按装模状态整齐排列。垂向定位通孔11.1中放置端板100和隔板101,使端板和隔板均呈垂向设置,且相邻的隔板以及相邻隔板与端板之间的间距与装模状态是相同的,使多层金属骨架按装模状态整齐排列,以便实现同步装模到位。

34.其中,所述的排列工装1还包括铺垫在排列底座11底部的垫块12,垫块12将多层金属骨架中的隔板101垫高,使端板100和隔板101的上端齐平。垫块12用于垫高隔板101,使隔板101上端与端板100上端齐平,保证端板和隔板可同步与装模工装2配合,便于被同步吸起,保证多层金属骨架的同步移动可靠性。

35.其中,与端板100相对应的垂向定位通孔11.1的宽度大于其它垂向定位通孔11.1的宽度,吊起工装4与端板100的外凸部分凹凸配合,且与端板100一同置于垂向定位通孔11.1中。与端板100相对应的垂向定位通孔11.1中不仅放入端板100,还放入吊装工装4,吊起工装4与端板100的外凸部分凹凸配合,使端板与吊装工装可一同被吊起,而且吊起工装4被排列底座11支撑不会发生倾斜,可有效保证吊起工装4与端板的配合可靠性,防止两者配合不到位,结构配合的可靠性更高。

36.其中,所述的装模工装2包括水平设置的装模定位板21、可与模具导套导向配合的导向柱22和固定在装模定位板21上的手柄23,装模定位板21上开有与多层金属骨架上端相配合的配合孔21.1,导向柱22沿垂向装在装模定位板21上且从装模定位板21底面伸出,导向柱22位于多层金属骨架的外侧,手柄23装在装模定位板21的侧面,装模定位板21置于吊起工装4上。装模定位板21扣在多层金属骨架上,端板100和隔板100的上端分别穿过配合孔21.1,使便携式电磁铁3可同时吸住多层金属骨架和装模定位板21,导向柱22向下伸出装模定位板21,在多层金属骨架移动至模具型腔上方时导向柱22先与模具导套导向配合,使多层金属骨架能快速的与模具型腔的对应位置对齐,保证装模的可靠性和准确性。手柄23方便装模工装的装入和移取。

37.其中,端板100和隔板101的上端分别伸入配合孔21.1中,且端板100和隔板101的上端与装模定位板21.1的顶面齐平,使便携式电磁铁3与装模定位板21接触吸紧时,与端板和隔端的上端也接触吸紧,多层金属骨架和装模工装被一同吸在便携式电磁铁上,配合孔21.1为两端直径大中间直径小的变径孔,配合孔21.1中间段与端板100和隔板101的上端均小间隙配合。配合孔21.1的端部直径更大,便于端板上端和隔板上端能快速伸出配合孔21.1中,配合孔21.1中间段与端板100和隔板101上端均小间隙配合,使端板100和隔板101上端不会再配合孔21.2中摆动,端板100和隔板101不会发生倾斜,保持沿垂向设置,提高装模准确性。

38.其中,所述的便携式电磁铁3包括通电具有磁性而断电磁性消失的电磁板31和控制电磁板31通断电的摆动柄32,摆动柄32装在电磁板31顶面上,电磁板31置于装模工装2上,且与多层金属骨架上端接触。电磁板31在摆动柄32的控制下通电带磁或断电消磁,使装模工装和多层金属骨架能被电磁板31一同吸起,而且在断电消磁时隔板101在重力的作用下,会瞬时与电磁板31分离,进入至模具型腔中。

39.其中,所述的吊起工装4包括与端板100的外凸部分凹凸配合的吊起配合板41和可钩起吊起配合板41的吊钩42,吊起配合板41内面具有与端板100的外凸部分配合的凹槽41.1,吊起配合板41上开有可供吊钩42伸入的配合吊起孔41.2,吊起配合板41与端板100一

同放置垂向定位通孔11.1中且被排列底座11支撑,吊钩42上设置多个水平伸出的上提手柄42.1,吊起配合板41的底部形状与模具型腔槽口形状相配。吊起配合板41被排列底座11支撑,不会倾斜,可保持与端板的配合,吊起配合板41的底部形状与模具型腔槽口形状相配,使吊起配合板41可在端板100下降至模具型腔的同时下降至模具型腔槽口中,保证吊起配合板41在端板100下降时不会与模具发生干涉,端板100的外凸部件伸入凹槽41.1中,使吊钩42上提吊起配合板41时,端板100也能被一同上提,装模定位板21置于吊起配合板41上,便携式磁铁3置于装模定位板21上并吸紧多层金属骨架和装模定位板21,使得吊起工装被4向上吊起时,多层金属骨架、装模工装2和便携式电磁铁3被同步整体吊起,实现多层金属骨架的同步移动,再通过导向柱22与模具导套的导向配合,实现多层金属骨架与模具型腔对应位置的快速对齐,结构配合简单,简易高效的实现金属

‑

橡胶橡胶堆多层金属骨架快速装模。

40.本发明还保护一种多层金属骨架快速装模方法,采用以上所述的多层金属骨架快速装模装置进行装模,其特征在于步骤如下:第一步,如图10中的a图所示,将排列工装1置于工作台上,将吊起工装4与端板100配合,将多层金属骨架按装模位置整齐排列在排列工装1中,吊起工装4被支撑在排列工装1上,如图10中的b图;第二步,如图10中的c图所示,将装模工装2与多层金属骨架上端配合,再将便携式电磁铁3置于装模工装2上,并使便携式电磁铁3、装模工装2和多层金属骨架吸紧成整体,如图10中的d图;第三步,将吊起工装4吊起,使便携式电磁铁3、装模工装2和多层金属骨架吸紧成的整体移动至模具上方;第四步,将装模工装2与模具导套导向配合,使多层金属骨架与模具型腔对应位置对齐,如图10中的e图;第五步,将便携式电磁件3断电消磁,使多层金属骨架中的隔板因重力自动落入模具型腔中,由于端板100与吊起配合板41凹凸配合,因此当便携式电磁铁3的磁力消失时只有隔板101随重力的作用而下落,端板100与吊起配合板41配合不会下落;第六点:下降吊起工装使端板100也落入模具型腔中,在隔板100下降至模具型腔中后,下降吊起工装,使端板100落入模具型腔中,而吊起配合板41落入模具型腔的槽口中,将便携式电磁铁3和装模工装2取下,如图10中f图所示,多层金属骨架装入模具型腔中。

41.其中,第四步具体是指:将导向柱22与模具导套导向配合,以定位装模工装2的水平位置,使多层金属骨架与模具型腔对应位置垂向对齐。导向柱22下端伸入至模具导套200中,与模具导套200导向配合,装模工装2的水平位置被限位,不会再晃动,在装模前使多层金属骨架与模具型腔对应位置对齐,导向柱22先与模具导套200导向配合,使多层金属骨架能快速的与模具型腔的对应位置对齐,提高装模的效率和装模位置的准确性。

42.以上结合附图对本发明的实施例的技述方案进行完整描述,需要说明的是所描述的实施例仅仅是本发明的一部分实施例。基于本发明中的实施例,本领域普通技述人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1