一种碳纤维汽车轮毂的制造方法与流程

1.本发明涉及汽车轮毂技术领域,特别涉及一种碳纤维汽车轮毂的制造方法。

背景技术:

2.现有碳纤维汽车轮毂的成型技术工艺一般有两种:一种为传统模压工艺,将碳纤维预浸料手工卷制的预成型体放入模具,由热压机台提供压力将模具闭合,然后预成型体内部通过发泡材料膨胀或者吹气的方法提供内部压力,然后机台压板提供热量传导致模具上,达到固化成型的温度和压力;第二种为热压罐成型工艺,通过手工铺设预浸料材料在模具表面,使用真空袋贴紧产品材料,通过真空负压使材料紧贴模具,然后由封闭的热压罐提供气压和温度,使碳纤维固化成型。

3.针对上述两种成型工艺,即传统模压工艺和热压罐成型工艺均存在两个共同的缺点:第一个缺点是成型工艺时间过长,由于传统模压采用热压版加热传导至模具的加热办法,而汽车轮毂模具普遍厚度较厚,所以加热时长非常长,约在60分钟左右,而热压罐成型由于采用气体升温的加热办法,加热时间更是有6个小时之久;且产品固化之后还有降温的过程,传统模压工艺一般要转移模具至冷压机台,通过冷压板降温,热压罐则采用冷空气降温,时长更久,所以两种工艺生产时长都相对较长;第二个缺点是碳纤维复合材料在固化的过程中,由于基体为树脂类材料,具有良好的流动性,所以产品会有基体材料缺失、空泡问题,一方面影响了产品结构强度和外观表现,另一方面使得产品不得不有修补、喷漆的后续工艺流程,这对汽车轮毂类产品来讲非常不合理,会对产品强度、动平衡性能、外观品质、生产效率造成非常大的不利影响。

4.因此,基于上述现有的成型工艺存在的问题,限制了碳纤维汽车轮毂的生产和应用。

技术实现要素:

5.本发明的目的在于提供一种碳纤维汽车轮毂的制造方法,用于解决目前针对碳纤维汽车轮毂的成型方法所存在的上述问题。

6.本发明解决其技术问题所采用的技术方案是:一种碳纤维汽车轮毂的制造方法,包括以下步骤:(1)裁料:将碳纤维预浸料裁剪成所需形状;(2)卷料:将裁剪好的碳纤维预浸料进行堆叠、卷制成内含气囊的预成型体;(3)成型:将预成型体放入模具,气囊接上气嘴,降下成型台压板,采用三段加压方式,使合模压力达到100

‑

105t;同时充气使气囊压力为10

‑

14kgf;关闭成型室,启动加热泵,采用三段加热方式,使模具温度升温至140

‑

145℃,同时启动真空泵,使成型室达到

‑

0.075到

‑

0.1kpa,保持压板压力、气囊压力、成型室负压和模具温度30

‑

35min;然后,关闭真空泵,关闭加热泵,启动制冷开关,使模具温度降温至30

‑

35℃;最后,关闭气囊气压,升起成型台压板,开启模具,取出产品;

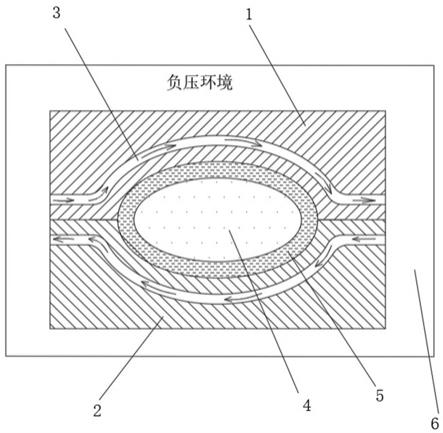

(4)检验:检查产品外观,清理合模线树脂,送检。

7.作为优选,所述三段加压分别为:第一次加压至20

‑

25t,保持2

‑

3s,第二次加压至60

‑

65t,保持2

‑

3s,第三次加压至100

‑

105t。

8.作为优选,所述三段加热分别为:第一段加热至60

‑

65℃,保持2

‑

3分钟,第二段加热至100

‑

110℃,保持1

‑

2分钟,第三段加热至140

‑

145℃。

9.作为优选,所述模具包括上模和下模,上模和下模的模壁内间隔均布有若干条温控道,所述温控道的出入口通过管路与循环泵连接形成循环通路。

10.作为优选,所述温控道采用串并联结合。

11.作为优选,模具于温控道的出入口设置有管道接口,管道接口通过管路连接有三通控制阀,三通控制阀分别接蒸汽发生器和冷却设备,三通控制阀连接设置有plc。

12.作为优选,所述温控道内径为18

‑

20mm,设置间隔为60

‑

100mm,与模具内表面距离为60

‑

100mm。

13.为了解决目前存在的技术问题,本申请对制造过程进行了优化设计,即:采用三段加压方式、三段加热方式,通过这种加压和加热方式,降低加压加热对碳纤维预浸料的影响,从而使整个的成型过程比较平顺,降低碳纤维预浸料发生空鼓起泡的概率。

14.同时,本申请对模具进行了改进,通过在模具中设置温控道,从而改变了目前的热压版加热传导的现状,通过模具中的温控道来加热和降温,从而能够对加热和降温起到快速反应的效果。这样的设置,使得在加热过程中,升温较为迅速,温度可控性较强,对温度的控制精度更加精准;在降温过程中,同样能够具有较高的控温精度。通过对温度的精确控制,可以实现制备工艺的更加精确细致化,通过升温和降温的快速反应,节省了制造时间,提高了生产效率,并且降低了长时间的滞后反应对碳纤维预浸料的影响。

15.在本申请的上述方案中,加热和降温均在模具中进行,无需转换战场,从而精简了操作,避免了基体材料在转移过程中造成的缺失、空泡问题。进一步避免了产品修补、喷漆的后续工艺,从而保证了产品强度、动平衡性能、外观品质。

16.本发明的有益效果是:具备相对较快的成型时间,由于热媒更靠近产品,所以可以控制产品固化成型过程中温度变化速率更高,而且冷热控制集中在产品模具上,省略了模具转移的流程;解决了现有成型产品存在的基体缺失(缺型)、空泡(包风)问题,由于在成型过程中通过真空负压抽取了隐藏于产品内的空气,所以产品材料会非常密实饱满,产品结构强度、材料均匀性、外观质感都有极大的提升;通过控制模具型腔的粗糙度以及真空负压辅助成型条件,可以控制产品表面的质感,从而省略产品后续因为缺型、空泡缺陷造成的修复、涂装流程,缩短了产品制造工艺线长,极大提高产品制造效率。

附图说明

17.图1给出的是本发明的模具的结构示意图。

18.图中:1上模,2下模,3温控道,4气囊,5产品,6成型室。

具体实施方式

19.现在将进一步细化基于附图所示的代表性实施方案。应当理解,以下描述并非旨在将实施方案限制于一个优选实施方案。相反,其旨在涵盖可被包括在由所附权利要求限定的所述实施方案的实质和范围内的替代形式、修改形式和等同形式。

20.在以下的详细描述中,参考了形成说明书的一部分的附图,并且在附图中以举例说明的方式示出了根据所述实施方案的具体实施方案。尽管足够详细地描述了这些实施例以使得本领域的技术人员能够实施所述实施例,但应当理解,这些实例不是限制性的,使得可以使用其它实例并且可在不脱离所述实施例的实质和范围的情况下做出相应的修改。

21.具体的,一种碳纤维汽车轮毂的制造方法,包括以下步骤:(1)裁料:将碳纤维预浸料裁剪成所需形状。

22.(2)卷料:将裁剪好的碳纤维预浸料进行堆叠、卷制成内含气囊的预成型体。

23.(3)成型:将预成型体放入模具,气囊接上气嘴,降下成型台压板;如图1所示,所述模具包括上模和下模,上模和下模的模壁内间隔均布有若干条温控道,所述温控道采用串并联结合,所述温控道内径为18

‑

20mm,设置间隔为60

‑

100mm,与模具内表面距离为60

‑

100mm;所述温控道的出入口通过管路与循环泵连接形成循环通路。模具于温控道的出入口设置有管道接口,管道接口通过管路连接有三通控制阀,三通控制阀分别接蒸汽发生器和冷却设备,三通控制阀连接设置有plc。

24.在加热过程中,plc控制将蒸汽发生器与温控道导通,在降温过程中,plc控制将冷却设备与温控道导通。并且温控道配合循环泵进行加热循环和降温循环,从而使得加热和降温更加迅速灵敏。

25.采用三段加压方式,使合模压力达到100

‑

105t;第一次加压至20

‑

25t,保持2

‑

3s,第二次加压至60

‑

65t,保持2

‑

3s,第三次加压至100

‑

105t;同时充气使气囊压力为10

‑

14kgf;关闭成型室,启动加热泵,采用三段加热方式,使模具温度升温至140

‑

145℃,第一段加热至60

‑

65℃,保持2

‑

3分钟,第二段加热至100

‑

110℃,保持1

‑

2分钟,第三段加热至140

‑

145℃;同时启动真空泵,使成型室达到

‑

0.075到

‑

0.1kpa;保持压板压力、气囊压力、成型室负压和模具温度30

‑

35min;然后,关闭真空泵,关闭加热泵,启动制冷开关,使模具温度降温至30

‑

35℃;最后,关闭气囊气压,升起成型台压板,开启模具,取出产品;(4)检验:检查产品外观,清理合模线树脂,送检。

26.实施例1:制备一种碳纤维汽车轮毂,步骤如下:(1)裁料:将碳纤维预浸料裁剪成所需形状。

27.(2)卷料:将裁剪好的碳纤维预浸料进行堆叠、卷制成内含气囊的预成型体。

28.(3)成型:将预成型体放入模具,气囊接上气嘴,降下成型台压板;所述温控道内径为18mm,设置间隔为60mm,与模具内表面距离为60mm;采用三段加压方式,使合模压力达到100t;第一次加压至20t,保持2

‑

3s,第二次加压至60t,保持2

‑

3s,第三次加压至100;同时充气使气囊压力为12kgf;关闭成型室,启动加热泵,采用三段加热方式,使模具温度升温至140℃,第一段加热至60℃,保持2

‑

3分钟,第二段加热至100℃,保持1

‑

2分钟,

第三段加热至140℃;同时启动真空泵,使成型室达到

‑

0.1kpa;保持压板压力、气囊压力、成型室负压和模具温度30min;然后,关闭真空泵,关闭加热泵,启动制冷开关,使模具温度降温至30℃;最后,关闭气囊气压,升起成型台压板,开启模具,取出产品;(4)检验:检查产品外观,清理合模线树脂,送检。

29.实施例2:制备一种碳纤维汽车轮毂,步骤如下:(1)裁料:将碳纤维预浸料裁剪成所需形状。

30.(2)卷料:将裁剪好的碳纤维预浸料进行堆叠、卷制成内含气囊的预成型体。

31.(3)成型:将预成型体放入模具,气囊接上气嘴,降下成型台压板;所述温控道内径为20mm,设置间隔为80mm,与模具内表面距离为100mm;采用三段加压方式,使合模压力达到105t;第一次加压至25t,保持2

‑

3s,第二次加压至65t,保持2

‑

3s,第三次加压至105t;同时充气使气囊压力为14kgf;关闭成型室,启动加热泵,采用三段加热方式,使模具温度升温至145℃,第一段加热至65℃,保持2

‑

3分钟,第二段加热至110℃,保持1

‑

2分钟,第三段加热至145℃;同时启动真空泵,使成型室达到

‑

0.075;保持压板压力、气囊压力、成型室负压和模具温度35min;然后,关闭真空泵,关闭加热泵,启动制冷开关,使模具温度降温至35℃;最后,关闭气囊气压,升起成型台压板,开启模具,取出产品;(4)检验:检查产品外观,清理合模线树脂,送检。

32.实施例3:制备一种碳纤维汽车轮毂,步骤如下:(1)裁料:将碳纤维预浸料裁剪成所需形状。

33.(2)卷料:将裁剪好的碳纤维预浸料进行堆叠、卷制成内含气囊的预成型体。

34.(3)成型:将预成型体放入模具,气囊接上气嘴,降下成型台压板;所述温控道内径为20mm,设置间隔为60mm,与模具内表面距离为100mm;采用三段加压方式,使合模压力达到100t;第一次加压至25t,保持2

‑

3s,第二次加压至65t,保持2

‑

3s,第三次加压至100t;同时充气使气囊压力为10kgf;关闭成型室,启动加热泵,采用三段加热方式,使模具温度升温至140℃,第一段加热至65℃,保持2

‑

3分钟,第二段加热至110℃,保持1

‑

2分钟,第三段加热至140℃;同时启动真空泵,使成型室达到

‑

0.075kpa;保持压板压力、气囊压力、成型室负压和模具温度30min;然后,关闭真空泵,关闭加热泵,启动制冷开关,使模具温度降温至35℃;最后,关闭气囊气压,升起成型台压板,开启模具,取出产品;(4)检验:检查产品外观,清理合模线树脂,送检。

35.上述的制备过中,控制模具的粗糙度调整轮毂的表面参数;亮面:模具型腔粗糙度ra0.005;哑光:模具型腔粗糙度ra0.02。

36.最终对品性能的进行检测,包括车轮动态弯曲疲劳和径向疲劳试验和车轮冲击试

验。

37.两种试验的依据为:车轮动态弯曲疲劳和径向疲劳试验方法

‑ꢀ

qct221;其中包含了动态弯曲和径向载荷两个疲劳试验标准;车轮冲击试验方法

‑

gbt15704;其中包含了轮毂冲击试验的标准;通过测验,均符合标准要求。

38.本申请的上述技术方案,直接在产品模具上开深孔作为“水道”(温控道),以水蒸气和软质冰水作为热媒,通过控制热媒的流动达到对产品模具快速控制升温和降温的目的,一般在3分钟即可完成常温到固化温度活固化温度到常温的变化。

39.通过抽真空设备将整体成型环境置于负压环境,抽离碳纤维叠层间、流动树脂间的气泡,使得产品基体材料饱满密集,并且通过控制模具型腔的粗糙度,来达到控制产品外观的“亮面”“哑光”质感,产品后续无需进行补土、打磨、喷漆工艺。

40.本申请采用的上述就方案,从而具备相对较快的成型时间,由于采用温控道使得热媒更靠近产品,所以可以控制产品固化成型过程中温度变化速率更高,而且冷热控制集中在产品模具上,省略了模具转移的流程。

41.解决了现有成型产品存在的基体缺失(缺型)、空泡(包风)问题,由于在成型过程中通过真空负压抽取了隐藏于产品内的空气,所以产品材料会非常密实饱满,产品结构强度、材料均匀性、外观质感都有极大的提升;通过控制模具型腔的粗糙度以及上面第2点提到的真空负压辅助成型条件,可以控制产品表面的质感,从而省略产品后续因为缺型、空泡缺陷造成的修复、涂装流程,缩短了产品制造工艺线长,极大提高产品制造效率。

42.为了便于进行解释,上述描述中使用特定命名以提供对所述实施方案的彻底理解。然而,对于本领域技术人员而言显而易见的是,实施上述实施方案不需要这些具体细节。因此,出于说明和描述的目的呈现了对本文所述的具体实施方案的上述描述。其目的并非在于穷举或将实施方案限制到所公开的具体精确形式。对于本领域技术人员而言显而易见的是,在上述教导内容的基础,还能够进行一定的修改、组合和以及变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1