用于纤维湿法缠绕工艺的纤维无损浸胶方法与流程

1.本发明涉及生产储氢压力容器过程中的纤维湿法缠绕工艺,尤其涉及该工艺中的纤维浸胶方法。

背景技术:

2.目前,氢燃料电池汽车上的车载储氢气瓶主要采用铝内胆纤维缠绕气瓶或塑料内胆纤维缠绕气瓶,这两种储氢气瓶的结构相同,即在铝内胆或塑料内胆上由内向外依次设置有纤维增强层和纤维保护层,将浸渍有树脂胶液的碳纤维采用纤维湿法缠绕工艺缠绕在铝内胆或塑料内胆上就能最终形成纤维增强层,将浸渍有树脂胶液的玻璃纤维采用纤维湿法缠绕工艺缠绕在纤维增强层上就能最终形成纤维保护层。可见,将树脂胶液浸渍粘附到纤维上是纤维湿法缠绕工艺的重要前置工序步骤。目前,使纤维上浸渍粘附树脂胶的纤维浸胶方法主要包括以下步骤:在牵引装置的牵引下将张紧的纤维束先输入敞口胶槽内浸渍树脂胶液,然后再使纤维束通过挤胶辊从而对纤维束进行挤压,使纤维束上的胶液尽可能分布均匀,接着用刮胶刀将纤维束上多余的胶液刮除。在实际生产中,用以浸胶的纤维束大多采用横截面呈矩形的扁平形状的纤维束,通常该矩形的宽度范围为1

‑

2mm、长度范围为5

‑

8mm;也有采用横截面呈圆形的圆柱形状的纤维束,通常该圆形的直径范围在3

‑

5mm。上述纤维浸胶方法存在以下缺陷:一、通过挤胶辊和刮胶刀调整浸胶后的纤维束上的树脂胶液的均匀度和厚度,极易造成纤维束中大量的纤维损伤或者纤维起毛,最终影响车载储氢气瓶的纤维增强层和纤维保护层的承压性能;二、牵引装置牵引纤维束离开敞口胶槽时会带出过多的胶液,也造成胶液的浪费。

技术实现要素:

3.本发明的目的是:提供一种在纤维束浸胶过程中不会损伤纤维束的用于纤维湿法缠绕工艺的纤维无损浸胶方法。

4.为实现上述目的,本发明采用的技术方案是:用于纤维湿法缠绕工艺的纤维无损浸胶方法,包括:设置在浸胶盒中的浸胶通道,使树脂胶液以设定的流量从浸胶通道的顶部往浸胶通道的底部流动,且流入浸胶通道的树脂胶液的温度范围为50

‑

60℃,以设定的速度前行的待浸胶的纤维束横向贯穿浸胶通道,前行的纤维束与由上往下流动的树脂胶液相交汇从而使树脂胶液粘附在纤维束上,并且纤维束上粘附的树脂胶液的量不少于纤维浸胶工序所要求的量,当待浸胶的纤维束为碳纤维时,该碳纤维束的前行速度范围为190

‑

210 mm/s,当待浸胶的纤维束为玻璃纤维时,该玻璃纤维束的前行速度范围为170

‑

190 mm/s;浸胶盒上供纤维束穿出浸胶通道的纤维束出口的孔径满足如下要求:当待浸胶的纤维束为横截面为矩形的扁平形状的纤维束时,纤维束出口最窄处的内壁与纤维束之间具有间隙,该间隙的距离范围为纤维束厚度的0.4

‑

0.6倍,当待浸胶的纤维束为圆柱形纤维束时,纤维束出口最窄处的内壁与纤维束之间具有间隙,该间隙距离范围为纤维束横截面直径的0.4

‑

0.6倍。

5.进一步地,前述的用于纤维湿法缠绕工艺的纤维无损浸胶方法,其中:浸胶通道所在的浸胶盒的前后侧壁上分别设置有对应的通孔,使得待浸胶的纤维束能横向贯穿浸胶通道,浸胶盒的前侧壁上的通孔为纤维束出口,浸胶盒的后侧壁上的通孔为纤维束进口。

6.进一步地,前述的用于纤维湿法缠绕工艺的纤维无损浸胶方法,其中:纤维束进口与纤维束出口的口径均由外向内逐渐增大,且纤维束进口与纤维束出口的底面均由外向内向下倾斜。

7.进一步地,前述的用于纤维湿法缠绕工艺的纤维无损浸胶方法,其中:当待浸胶的纤维束为圆柱形纤维束时,纤维束进口与纤维束出口均为口径由外向内逐渐变大的圆台形通孔,纤维束出口最窄处位于浸胶盒的前侧壁上的圆台形通孔的最前端,纤维束进口与纤维束出口的任一母线与其轴线之间的夹角范围为10

‑

15

°

。

8.进一步地,前述的用于纤维湿法缠绕工艺的纤维无损浸胶方法,其中:浸胶通道所在的浸胶盒的前后侧壁上上下间隔设置有两对通孔、且两对通孔分别前后一一对应;上下两个纤维束出口的中心线的间距范围为80

‑

120mm,位于上方的纤维束出口的中心线与浸胶通道顶端的间距不小于50 mm,位于下方的纤维束出口的中心线与浸胶通道底端的间距不小于50 mm。

9.进一步地,前述的用于纤维湿法缠绕工艺的纤维无损浸胶方法,其中:树脂胶液的流量范围为 1.8

‑

2.2 g/min。

10.进一步地,前述的用于纤维湿法缠绕工艺的纤维无损浸胶方法,其中:树脂胶液通过与浸胶通道顶部连通的进胶管进入浸胶通道,树脂胶液的流量通过进胶管上的树脂胶液输送泵、进胶流量计和调胶阀控制。

11.进一步地,前述的用于纤维湿法缠绕工艺的纤维无损浸胶方法,其中:从浸胶通道的底部流出的树脂胶液通过与浸胶通道底部连通的回胶管回用。

12.本发明的优点是:一、树脂胶液从浸胶通道的顶部往浸胶通道的底部流动,以设定的速度前行的待浸胶的纤维束横向贯穿浸胶通道,使得待浸胶的纤维束和由上向下流动的树脂胶液相交汇,并且在浸胶过程中纤维束与浸胶盒无接触,从而能够实现无损浸胶;对树脂胶液的温度和流量进行设定,使得浸胶后的纤维束上粘附有较均匀的树脂胶液。二、将纤维束出口最窄处的内壁与纤维束之间的间隙设置在一定的范围内,从而控制浸胶后的纤维束上的树脂胶液的厚度。三、从浸胶通道的底部流出的树脂胶液通过与浸胶通道底部连通的回胶管回用,提高了树脂胶液的利用率。

附图说明

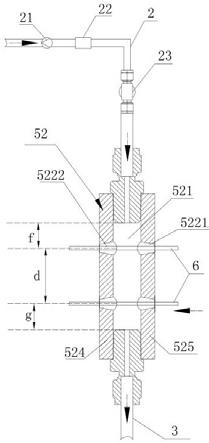

13.图1是适用于本发明所述的用于纤维湿法缠绕工艺的纤维无损浸胶方法的一种浸胶盒的结构示意图。

具体实施方式

14.下面结合附图和优选实施例对本发明作进一步的详细说明。

15.如图1所示,用于纤维湿法缠绕工艺的纤维无损浸胶方法,包括:设置在浸胶盒52中的浸胶通道521,使树脂胶液以设定的流量从浸胶通道521的顶部往浸胶通道521的底部流动,在本实施例中,流入浸胶通道521的树脂胶液的温度范围为50

‑

60℃,以设定的速度前

行的待浸胶的纤维束6横向贯穿浸胶通道521,前行的纤维束6与由上往下流动的树脂胶液相交汇从而使树脂胶液粘附在纤维束6上,并且纤维束6上粘附的树脂胶液的量不少于该纤维束6浸胶工序所要求的量,当待浸胶的纤维束6为碳纤维时,待浸胶的碳纤维束6的前行速度范围为190

‑

210 mm/s,当待浸胶的纤维束6为玻璃纤维时,待浸胶的玻璃纤维束6的前行速度范围为170

‑

190 mm/s。浸胶盒52上供纤维束6穿出浸胶通道521的纤维束出口的孔径满足如下要求:当待浸胶的纤维束6为扁平形状的纤维束时,扁平形状的纤维束即横截面为矩形的纤维束6,该矩形的宽度范围为1

‑

2mm、长度范围为5

‑

8mm,且该矩形的宽度即为纤维束6的厚度,纤维束出口最窄处的内壁与纤维束6之间具有间隙,该间隙的距离范围为纤维束厚度的0.4

‑

0.6倍;当待浸胶的纤维束6为圆柱形纤维束时,纤维束6的圆形横截面的直径范围为3

‑

5 mm,纤维束出口最窄处的内壁与纤维束6之间具有间隙,该间隙的距离范围为纤维束横截面直径的0.4

‑

0.6倍。设置了浸胶通道521,且设定温度范围内的树脂胶液从浸胶通道521的顶部往浸胶通道521的底部流动,以设定的速度前行的待浸胶的纤维束6横向贯穿浸胶通道521,纤维束6在浸胶过程中与浸胶盒52无接触,使得待浸胶的纤维束6能够实现无损浸胶。将纤维束出口最窄处的内壁与纤维束6之间的间隙设置在一定的范围内,使得不需要设置刮胶刀即可控制浸胶后的纤维束6上的树脂胶液的厚度。

16.在本实施例中,浸胶盒的前侧壁524上设置有通孔,浸胶盒的后侧壁525上设置有对应的通孔,浸胶盒的前侧壁524上的通孔形成纤维束出口5222,浸胶盒的后侧壁525上的通孔形成纤维束进口5221,使得待浸胶的纤维束6能依次横向贯穿纤维束进口5221、浸胶通道521、纤维束出口5222后穿出。纤维束进口5221与纤维束出口5222的口径均由外向内逐渐增大,且纤维束进口5221与纤维束出口5222的底面均由外向内向下倾斜,这种结构的纤维束进口5221和纤维束出口5222便于流入其内的树脂胶液回流至浸胶通道521内。当待浸胶的纤维束6为横截面为矩形的扁平形状的纤维束时,纤维束出口5222的最窄处位于前侧壁524上设置的该出口的最前端。

17.当待浸胶的纤维束6为圆柱形纤维束时,纤维束进口5221与纤维束出口5222均为口径由外向内逐渐变大的圆台形通孔,且纤维束进口5221与纤维束出口5222的任一母线与其轴线之间的夹角的范围为10

‑

15

°

,这种结构的通孔能使流入其内的树脂胶液顺利回流至浸胶通道521内。纤维束出口5222最窄处位于浸胶盒的前侧壁524上的圆台形通孔的最前端。

18.为了提高浸胶效率,在实际工作中,可以在浸胶盒52的前后侧壁上上下间隔设置有二对通孔、且两对通孔分别前后一一对应,从而使二束待浸胶的纤维束6能同时横向贯穿浸胶通道521。为了使得二束同时贯穿浸胶通道521的纤维束6在浸胶时不会相互影响,上下两个纤维束出口的中心线的间距d的范围为80

‑

120mm。树脂胶液从浸胶通道521的顶部由上向下流动时,纤维束6与浸胶通道521的顶端过近会使树脂胶液流过纤维束6时会向四周飞溅,因此位于上方的纤维束出口5222的中心线与对应的浸胶通道521顶端的间距f不小于50 mm。掉落到浸胶通道521底部的树脂胶液从浸胶通道521的底部流出时,浸胶通道521的底端出口处会形成漩涡,为了避免漩涡形成的负压对纤维束6浸胶的质量造成影响,位于下方的纤维束出口的中心线与对应的浸胶通道521底端的间距g不小于50 mm。

19.在实际生产中,可以通过控制纤维束6的行进速度和树脂胶液的流量以及温度,来控制纤维束6上的浸胶量和浸胶的均匀度,并使纤维束6上粘附的树脂胶液的量大于等于该

纤维束浸胶工序所要求的量。在上述浸胶过程中,滴落到浸胶通道521底部的树脂胶液可以回收再利用。在实际使用时,树脂胶液的流量范围为 1.8

‑

2.2 g/min。

20.在本实施例中,浸胶通道521的顶部与进胶管2连通,树脂胶液通过进胶管2进入浸胶通道521,树脂胶液的流量通过进胶管2上的树脂胶液输送泵21、进胶流量计22和调胶阀23控制。在实际使用时,树脂胶液输送泵21采用蠕动泵来平稳输送树脂胶液,调胶阀23采用常用的截止阀,可以通过截止阀的开度来调节树脂胶液的流量大小。在实际使用时,进胶管2的进口端伸入带盖的树脂胶液桶中,带盖的树脂胶液桶避免了外界的杂质落入树脂胶液中,树脂胶液桶内还设置搅拌装置使得树脂胶液混合均匀,从而提高进入进胶管2的树脂胶液的质量,还可采用水浴式加热方法将树脂胶液桶放置在恒温水池内来控制树脂胶液的温度。

21.为了提高树脂胶液的利用率,浸胶通道521的底部与回胶管3连通,从浸胶通道521的底部流出的树脂胶液通过回胶管3回用。在实际使用时,回胶管3的出口端伸入树脂胶液桶中,从而使多余的树脂胶液通过回胶管3流入树脂胶液桶中再进行回用。

22.本发明的优点是:一、树脂胶液从浸胶通道521的顶部往浸胶通道的底部流动,以设定的速度前行的待浸胶的纤维束6横向贯穿浸胶通道521,使得待浸胶的纤维束6和由上向下流动的树脂胶液相交汇,并且浸胶过程中纤维束6与浸胶盒52无接触,从而能够实现无损浸胶;对树脂胶液的温度和流量进行设定,使得浸胶后的纤维束6上粘附有较均匀的树脂胶液。二、将纤维束出口5222最窄处的内壁与纤维束6之间的间隙设置在一定的范围内,从而控制浸胶后的纤维束6上的树脂胶液的厚度。三、从浸胶通道521的底部流出的树脂胶液通过与浸胶通道底部连通的回胶管3回用,提高了树脂胶液的利用率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1