水平注射式路锥制备装置的制作方法

1.本发明涉及一种制备装置,特别是涉及一种用于在水平方向实现注塑的路锥制备装置。

背景技术:

2.路锥用于放置在道路中间、危险地区和道路施工地段等,设在需要临时分隔车流,引导交通,指引车辆绕过危险路段,保护施工现场设施和人员等场所周围或其它适当地点。一般常用于城市路口车道、高速公路养护、交警执法、路政执法、酒店、小区、体育场所、危险地区、道路施工地段等。对路锥的制备通常采用的是模制成型,现有的路锥制备过程中,通常是把模具呈卧式设置在模制机上,这种模制机每次只能注塑一只路锥。在一只路锥注塑完毕后,使模具中的动模和定模在水平方向上分开,需要操作工走到模具的工作位置处而把成型后的路锥自模具上取下。由于这种模制机是对路锥逐只生产,为提高生产效率,路锥的固化冷却时间相对较短,这就使得模具位置处的温度相对较高,操作工在取出路锥时所处的环境温度相对较高,工作环境安全性差,而且也费时费力,现有的这种模制机的工作效率并不理想。另外,由于路锥在固化过程中的冷却时间相对较短,在路锥取出后,受重力影响,路锥成品会变形,从而也会影响到路锥成品的良品率。

技术实现要素:

3.为克服上述缺陷,本发明需要解决的技术问题:提供一种水平注射式路锥制备装置,该制备装置的生产效率高,能够有效减轻操作工的劳动强度,且使得注塑机不易堵塞。

4.为解决所述技术问题,本发明的技术方案:一种水平注射式路锥制备装置,包括基座,其特征在于,还包括:注塑机,呈卧式设置在基座的外侧,注塑机上的注射结构朝向基座;活动架,活动地设置在基座上,基座上形成有两个脱模工位和一个注射工位,注射工位与注射结构两者的位置相对应,两脱模工位分列在注射工位的相对两侧,在活动架的两端侧上分别设有用于固定模具的固定结构;模具,在固定结构上卧式设置,包括外模和模芯,外模固定在固定结构上,模具上的注射孔与注射结构等高,注射结构用于和注射孔相配合;动力机构,与活动架相联接,在动力机构的带动下,活动架沿垂直于注塑机的方向运动,而使得两模具分别依次在脱模工位和注射工位之间位移;锁模机构,用于在模具处于注射结构位置处时,把模具向着注射结构方向推动,而使得所述的注射结构与目标模具上的注射孔相配合并保持,以实现注塑。

5.本制备装置中的模具在动力机构的带动下,而往复动作,从而实现路锥的连续制备。注塑机呈卧式设置,由于把模具上的注射孔设置成与注塑机上的注射结构等高,注塑机上的液流通道沿水平方向直道设置,液态的塑料在行进过程不易因流道的弯曲而发生阻滞,能够有效保证注塑机工作过程中的稳定性。

6.进一步地,所述的固定结构包括固定板,固定板上设置有用于对模具进行夹持的夹持件,在活动架上设有底板,固定板与底板之间设有滑块、滑轨结构,滑轨沿垂直于活动架的运动方向设置。通过设置滑块、滑轨结构,而可实现固定板在活动架上滑动,从而很好地适应了模具在活动架上的位置要求,很好地适应了实际的工作需求。

7.进一步地,所述的锁模机构包括推板,推板呈立式设置,推板位于活动架的外侧,而用于对模具进行作用,液压缸中的活塞杆联接在推板上。这种锁模机构的结构简单,工作可靠性好,便于模具在活动架上的运动。

8.进一步地,所述注射结构设置在立板上,在推板与立板之间沿水平方向活动地设置有导杆,导杆位于上侧位置处,液压缸中的活塞杆在推板上的联接位置位于下侧。这使得模具在与注射结构相配合和脱开的过程中运动稳定性好,便于液压缸的设置。

9.进一步地,在基座的外侧,于脱模工位处分别设置有脱模机构,脱模机构包括相联接的动力缸和扣板,扣板上设置有缩口槽结构,缩口槽结构用于和模芯的端部相配合,在动力缸的作用下,动力缸通过扣板而把模芯自外模内拔出。通过设置有脱模机构,能够有效提高本制备装置的自动化程度,提高工作效率。脱模机构的具体结构简单,方便实现与模具中模芯的端部相配合。

10.进一步地,在外模上设有呈凵形的联接体,联接体用于联接固定在所述的固定结构上。从而方便了把卧式的模具固定到固定板上。

11.进一步地,所述的锁模机构在模具完成注塑后,其中的液压缸使得模具与注射结构相脱开。这进一步地提高了本制备装置的自动化程度,能够充分发挥锁模机构的作用。

12.因此,本发明的有益效果:本路锥制备装置中具有活动架,把两套模具分别设置在活动架的相对两端侧,在进行路锥的制备时,通过动力机构带动活动架使模具在两个工位上运动,使得两套模具分别与注射结构相联接配合,以接受注射结构往模具型腔内注塑,本路锥制备装置的工作连续性好。

13.两套模具可以连续往复地进行路锥的制备,两套模具连动,能够有效提高生产效率。一套模具与注射结构配合联接接受注塑时,另一套模具与注射结构相脱开,另一套模具内的路锥会得到相对较为充分的冷却固化,便于路锥的稳定成型。

14.在活动架的带动下两套模具与注射结构分别相配合联接,能够保证注塑完成的模具处于注射结构的外侧,在取出成品路锥时,操作工不需要凑近到注射结构处,能够有效改善操作工的作业环境,操作工的作业安全性和劳动强度都得到极大的改善。

15.通过设置有锁模机构,在锁模机构的作用下,能够自动实现模具上的注射孔与注射结构相配合或脱开,使得本制备装置的自动程度高。而且锁模机构的持续施压,可以使注射孔与注射结构的配合稳定性好。

16.注塑机呈卧式设置,且注塑机上的注射结构与模具上的注射孔等高,从而也便于注塑机中的液流通道处于水平方向上,液态的塑料在流道内行进过程中,不易堵塞,从而使得注塑机的工作稳定性好。

附图说明

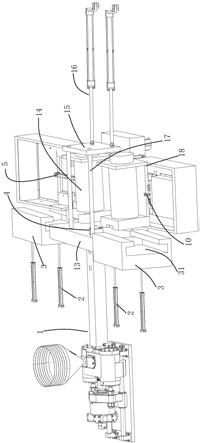

17.图1是本路锥制备装置去除一部分结构后的结构图。

18.图2是本路锥制备装置的立体结构图。

19.图3是模具外模的结构图。

20.图中,1、注塑机;2、动力缸;3、扣板;31、缩口槽结构;4、注射结构;5、油缸;6、基座;7、导轨;8、滑轨;9、底板;10、夹持件;11、固定板;12、活动架;13、立板;14、外模;15、推板;16、液压缸;17、导杆;18、联接体。

具体实施方式

21.结合附图,本水平注射式路锥制备装置用于实现路锥的注塑制备,结构包括基座6,基座6被安置在地面上,在基座6上形成有两个脱模工位和一个注射工位,两脱模工位分列在注射工位的相对两侧,两脱模工位与注射工位之间等间隔。所述的工位是一个空间概念,是指模具在工作过程中所处的几个位置,各工位在基座6上的位置固定。

22.在基座6的外侧设置有注塑机1,注塑机1呈卧式设置,注塑机1中的液流通道也成水平设置。液流通道与注塑机1中的注射结构4相通,注射结构4朝向基座6上的注射工位。

23.在基座6上沿垂直于注塑机1的方向而设置有导轨7,在活动架12的背侧固定有滑块,滑块可滑动地扣接在导轨7上,而使得活动架12在基座6上可滑动。在活动架12的两端侧上分别设有固定结构,而用于对模具进行夹持固定。所述的固定结构包括固定板11,固定板11上设置有用于对模具进行夹持的夹持件10。在活动架12上设有底板9,固定板11与底板9之间设有滑块、滑轨结构,滑轨8沿垂直于活动架12的运动方向设置。

24.模具包括外模14和模芯,外模14为圆柱形,模芯为圆锥形,在外模14内设有圆锥形的模腔,模芯同轴地插接在模腔内,模芯与外模14之间的间隙构成了圆锥形的模具型腔,以供液体塑料注塑成型为路锥成品。模具在活动架12上呈卧式设置,见图3,在外模14上设有呈凵形的联接体18,联接体18用于联接固定在所述的固定结构上。在模芯的外端部设有注射孔,注射孔与模具型腔相通。模芯设置到位后,模具上的注射孔与注射结构4等高,注射结构4用于和注射孔相配合,而实现路锥的注塑。

25.油缸5与活动架12相联接,在油缸5的带动下,活动架12在导轨7上沿垂直于注塑机1的方向运动,而使得活动架12上的两模具分别依次在脱模工位和注射工位之间位移。

26.为保证注射结构4与注射孔之间的配合紧密,在基座6的外侧还设置有锁模机构,用于在模具处于注射结构4位置处时,把模具向着注射结构4方向推动,而使得所述的注射结构4与目标模具上的注射孔相配合并保持。图2中显示,所述的锁模机构包括推板15,推板15呈立式设置。推板15位于模具的外侧,液压缸16中的活塞杆联接在推板15上。所述注射结构4设置在立板13上,在推板15与立板13之间沿水平方向活动地设置有导杆17,导杆17位于上侧位置处,液压缸16中的活塞杆在推板15上的联接位置位于下侧。导杆17沿水平方向固定在立板13上,推板15间隙地套接在导杆17上。可在推板15与模具之间设置有配合结构,如插柱和插口配合结构,在模具处于注射工位处时,插柱间隙地插接到插口内,而使得所述的锁模机构在模具完成注塑后,其中的液压缸16反向工作而通过插柱和插口之间的配合使得模具与注射结构4相脱开。在模具离开注射工位处时,插柱和插口相脱开。

27.见图1、2,在基座6的外侧,于脱模工位处分别设置有脱模机构,脱模机构包括相联接在一起的动力缸2和扣板3。扣板3上设置有缩口槽结构31,缩口槽结构31用于和模芯的端部相配合。在模具处于脱模位置处时,模芯的外端部伸入到缩口槽结构31内,动力缸2工作,动力缸2通过扣板3而把模芯自外模14内拔出。

28.本路锥制备装置在进行工作时,把模芯插接到外模14内。启动油缸5,活动架12带动目标模具处于注射结构4处,液压缸16启动而通过推板15使固定板11向着注射结构4方向运动,使模芯与注射结构4相配合,并使模芯上的注射孔压紧在注射结构4上。在注塑完毕后,液压缸16回缩,而使得固定板11向着远离注射结构4方向运动,注射孔与注射结构4相脱开。油缸5反向动作,而把注塑完毕的模具送到所对应的脱模工位处,该模具模芯的外端部与该脱模工位处的扣板3上的缩口槽结构31相配合,动力缸2启动,而在一定的时间内把路锥自外模14模腔内拔出。在活动架12把目标模具送到脱模工位处时,另一模具自其所对应的脱模工位处被送到注射工位处,锁模机构启动而实现另一模具上注射孔与注射结构4之间的配合,以接受注塑。因此,两脱模工位与注射工位之间等间隔,而且该间隔与油缸5中活塞杆的行程相等。这样周而复始,从而实现本制备装置的连续作业。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1