制备生物降解薄膜的热吹塑方法及装置与流程

1.本发明涉及生物降解薄膜制备技术领域,特别涉及一种制备生物降解薄膜的热吹塑方法及装置。

背景技术:

2.生物降解薄膜是指一类在自然环境条件下可为微生物作用而引起降解的塑料薄膜。细菌、真菌和放线菌等微生物侵蚀塑料薄膜后,由于细胞的增长使聚合物组分水解、电离或质子化,发生机械性破坏,分裂成低聚物碎片。真菌或细菌分泌的酶使水溶性聚合物分解或氧化降解成水溶性碎片,生成新的小分子化合物,直至最终分解成c02和h20。

3.生物降解薄膜的制备过程中,往往需要对薄膜进行热吹塑,以提高生物降解薄膜的性能;常规的热吹塑装置一直保持内部温度处于热吹塑温度,当生物降解薄膜进入时受热不均匀,极易引起薄膜收缩产生褶皱,影响使用。常规制备工艺往往采用:热吹塑;自然环境温度定型的工艺方法。

技术实现要素:

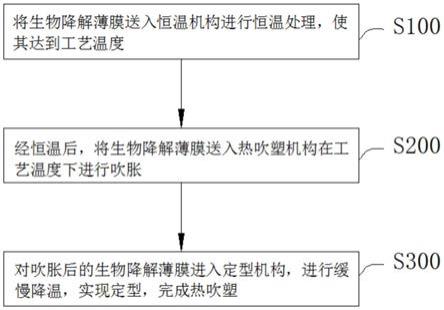

4.为了解决上述技术问题,本发明提供了一种制备生物降解薄膜的热吹塑方法,包括以下步骤:

5.s100将生物降解薄膜送入恒温机构进行恒温处理,使其达到工艺温度;

6.s200经恒温后,将生物降解薄膜送入热吹塑机构在工艺温度下进行吹胀;

7.s300对吹胀后的生物降解薄膜进入定型机构,进行缓慢降温,实现定型,完成热吹塑。

8.可选的,在热吹塑过程中,通过加热器和调节进风面积的方式保证热吹塑的工艺温度;

9.在热吹塑机构中,喷水至生物降解薄膜的表面;

10.在定型机构中,以定型导辊进行生物降解薄膜定型处理。

11.可选的,在热吹塑过程中,通过监测恒温机构、热吹塑机构和定型机构的内部温度,根据内部温度与工艺温度的对比,控制加热器和调节进风面积进行温度控制。

12.可选的,在100步骤中,采用控制模块plc和温度控制电路控制,采用电加热器hr加热,采用伺服电机m调节风量,所述恒温机构设有温度传感器;所述温度控制电路包括风量调节电路和加热控制电路;

13.所述风量调节电路包括启动按钮sb1、停止按钮sb2、驱动器md、空气断路器qf2和连接温度传感器的温度信号输出端子td;所述控制模块plc的n端子和l端子与交流电源连接;控制模块plc的i0.0输入端子和驱动器md的pa端子连接;控制模块plc的i0.1输入端子和驱动器md的pb端子连接;控制模块plc的i0.2输入端子、i0.3输入端子、i0.4输入端子和i0.5输入端子与温度信号输出端子td的一端连接,所述温度信号输出端子td的另一端与驱动器md的pc端子连接;控制模块plc的i0.6输入端子和启动按钮sb1的一端连接,启动按钮

sb1的另一端与驱动器md的pc端子连接;控制模块plc的i0.7输入端子与停止按钮sb2的一端连接,停止按钮sb2的另一端与驱动器md的pc端子连接;控制模块plc的1l*端子与驱动器md的pc端子连接;控制模块plc的1l端子与直流电源正极连接;控制模块plc的q0.1端子与驱动器md的pr端子连接;控制模块plc的q0.2端子与驱动器md的2df端子连接;控制模块plc的q0.3端子与驱动器md的3df端子连接;控制模块plc的q0.4端子与驱动器md的es端子连接;控制模块plc的q0.5端子与驱动器md的joc端子连接;控制模块plc的q0.7端子与直流电源的负极连接;驱动器md的dcm1端子与直流电源的负极连接;驱动器md的dcm2端子与直流电源的负极连接;驱动器md的rst端子与qf的输出端连接,qf的输入端与三相交流电源连接;驱动器md的uvw端子与伺服电机m的电源输入端连接;

14.所述加热控制电路包括空气断路器qf1、继电器k1和保护器p1,所述继电器k1的线圈一端与控制模块plc的q0.0端子连接,所述继电器k1的线圈另一端与直流电源负极连接,所述电加热器hr通过空气断路器qf1和继电器k1的常开触点与电源连接;所述空气断路器qf1通过保护器p1接地。

15.可选的,在100步骤中,建立与驱动机构转速关联的恒温控制模型,通过检测恒温机构的生物降解薄膜入口处温度;以恒温控制模型预测恒温机构的加热需求量,并以加热需求量控制恒温加热器。

16.本发明还提供了一种制备生物降解薄膜的热吹塑装置,包括恒温机构、热吹塑机构、定型机构和驱动机构;其中,

17.所述恒温机构内设恒温加热器,用于对生物降解薄膜进行恒温处理;

18.所述热吹塑机构用于对生物降解薄膜进行吹胀;

19.所述定型机构用于对吹胀后的生物降解薄膜进行定型;

20.所述驱动机构带动生物降解薄膜依次经过恒温机构、热吹塑机构和定型机构,完成热吹塑。

21.可选的,所述恒温机构还包括恒温套筒和风量调节组件,所述风量调节组件为多个且分别设置在恒温机构、热吹塑机构和定型机构的顶部和底部;所述风量调节组件包括进风管、位于进风管的进风口处的进风挡板和丝杆电机,所述进风挡板的面积不小于进风口的面积;所述丝杆电机适于带动进风挡板移动以改变进风口的进风面积;

22.所述热吹塑机构包括吹胀组件和热吹塑加热器;所述吹胀组件包括吹胀套筒以及在吹胀套筒的内壁上均匀分布的喷淋孔;所述吹胀套筒的夹层内的水用于通过喷淋孔喷出至生物降解薄膜的表面;

23.所述定型机构包括定型导辊和定型加热器;所述驱动机构用于驱动定型导辊以带动生物降解薄膜进入定型机构。

24.可选的,还包括主控制模块,主控制模块分别与丝杆电机、恒温加热器、热吹塑加热器和定型加热器连接;

25.所述恒温机构、热吹塑机构和定型机构中均设置有温度传感器,以分别监测恒温机构、热吹塑机构和定型机构的内部温度;

26.所述主控制模块与各温度传感器均电性连接,以接收恒温机构、热吹塑机构和定型机构的内部温度;

27.所述主控制模块根据内部温度与工艺温度的对比,分别对丝杆电机、恒温加热器、

热吹塑加热器和定型加热器进行控制。

28.可选的,所述主控制模块采用控制模块plc,所述恒温加热器采用电加热器hr,所述丝杆电机采用伺服电机m,所述恒温机构设有温度传感器和温度控制电路;所述温度控制电路包括风量调节电路和加热控制电路;

29.所述风量调节电路包括启动按钮sb1、停止按钮sb2、驱动器md、空气断路器qf2和连接温度传感器的温度信号输出端子td;所述控制模块plc的n端子和l端子与交流电源连接;控制模块plc的i0.0输入端子和驱动器md的pa端子连接;控制模块plc的i0.1输入端子和驱动器md的pb端子连接;控制模块plc的i0.2输入端子、i0.3输入端子、i0.4输入端子和i0.5输入端子与温度信号输出端子td的一端连接,所述温度信号输出端子td的另一端与驱动器md的pc端子连接;控制模块plc的i0.6输入端子和启动按钮sb1的一端连接,启动按钮sb1的另一端与驱动器md的pc端子连接;控制模块plc的i0.7输入端子与停止按钮sb2的一端连接,停止按钮sb2的另一端与驱动器md的pc端子连接;控制模块plc的1l*端子与驱动器md的pc端子连接;控制模块plc的1l端子与直流电源正极连接;控制模块plc的q0.1端子与驱动器md的pr端子连接;控制模块plc的q0.2端子与驱动器md的2df端子连接;控制模块plc的q0.3端子与驱动器md的3df端子连接;控制模块plc的q0.4端子与驱动器md的es端子连接;控制模块plc的q0.5端子与驱动器md的joc端子连接;控制模块plc的q0.7端子与直流电源的负极连接;驱动器md的dcm1端子与直流电源的负极连接;驱动器md的dcm2端子与直流电源的负极连接;驱动器md的rst端子与qf的输出端连接,qf的输入端与三相交流电源连接;驱动器md的uvw端子与伺服电机m的电源输入端连接;

30.所述加热控制电路包括空气断路器qf1、继电器k1和保护器p1,所述继电器k1的线圈一端与控制模块plc的q0.0端子连接,所述继电器k1的线圈另一端与直流电源负极连接,所述电加热器hr通过空气断路器qf1和继电器k1的常开触点与电源连接;所述空气断路器qf1通过保护器p1接地。

31.可选的,所述主控制模块连接有红外线温度传感器,所述红外线温度传感器安装在恒温机构的生物降解薄膜入口;

32.所述主控制模块内置恒温控制模型,所述恒温控制模型用于预测恒温机构的加热需求量,并以加热需求量控制恒温加热器。

33.本发明的制备生物降解薄膜的热吹塑方法和装置,以驱动机构将生物降解薄膜送入恒温机构进行恒温处理,使其达到工艺温度,然后再将生物降解薄膜送入热吹塑机构在工艺温度下进行吹胀,防止生物降解薄膜直接进入热吹塑机使生物降解薄膜受热不均;对吹胀后的生物降解薄膜进入定型机构,对生物降解薄膜进行缓慢降温,防止生物降解薄膜骤冷骤热造成膜内应力相差较大,实现定型,最终完成生物降解薄膜的热吹塑;本方案通过恒温机构实现生物降解薄膜在恒温状态下进行热吹塑,保证生物降解薄膜热吹塑时的受热均匀性,从而避免生物降解薄膜产生褶皱等不良,影响其使用。

34.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

35.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

36.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

37.图1为本发明实施例中一种制备生物降解薄膜的热吹塑方法流程图;

38.图2为本发明实施例中一种制备生物降解薄膜的热吹塑装置示意图;

39.图3为本发明的制备生物降解薄膜的热吹塑装置采用的风量调节组件实施例示意图;

40.图4为本发明的制备生物降解薄膜的热吹塑装置采用的恒温控制实施例示意图;

41.图5为本发明的制备生物降解薄膜的热吹塑装置采用的温度控制电路实施例示意图。

42.图中:

[0043]1‑

恒温机构;11

‑

恒温套筒;12

‑

恒温加热器;13

‑

风量调节组件;131

‑

进风管;132

‑

进风口;133

‑

进风挡板;134

‑

丝杆电机;

[0044]2‑

热吹塑机构;211

‑

吹胀套筒;212

‑

喷淋孔;22

‑

热吹塑加热器;

[0045]3‑

定型机构;31

‑

定型导辊;32

‑

定型加热器;

[0046]4‑

生物降解薄膜。

具体实施方式

[0047]

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

[0048]

如图1所示,本发明实施例提供了一种制备生物降解薄膜的热吹塑方法,包括以下步骤:

[0049]

s100将生物降解薄膜送入恒温机构进行恒温处理,使其达到工艺温度;

[0050]

s200经恒温后,将生物降解薄膜送入热吹塑机构在工艺温度下进行吹胀;

[0051]

s300对吹胀后的生物降解薄膜进入定型机构,进行缓慢降温,实现定型,完成热吹塑。

[0052]

上述技术方案的工作原理和有益效果为:本方案通过将生物降解薄膜送入恒温机构进行恒温处理,使其达到工艺温度,然后再将生物降解薄膜送入热吹塑机构在工艺温度下进行吹胀,防止生物降解薄膜直接进入热吹塑机使生物降解薄膜受热不均;对吹胀后的生物降解薄膜进入定型机构,对生物降解薄膜进行缓慢降温,防止生物降解薄膜骤冷骤热造成膜内应力相差较大,实现定型,最终完成生物降解薄膜的热吹塑;本方案通过恒温机构实现生物降解薄膜在恒温状态下进行热吹塑,保证生物降解薄膜热吹塑时的受热均匀性,从而避免生物降解薄膜产生褶皱等不良,影响其使用。

[0053]

在一个实施例中,在热吹塑过程中,通过加热器和调节进风面积的方式保证热吹塑的工艺温度;

[0054]

在热吹塑机构中,喷水至生物降解薄膜的表面;

[0055]

在定型机构中,以定型导辊进行生物降解薄膜定型处理。

[0056]

上述技术方案的工作原理和有益效果为:本方案通过加热器和调节进风面积的方式保证热吹塑的工艺温度,使恒温机构内的温度均匀分布,增强生物降解薄膜热吹塑的受

热均匀性,保障在恒温状态下进行热吹塑,在热吹塑机构中,喷水至生物降解薄膜的表面,喷水采用恒温状态的水,在生物降解薄膜表面形成恒温水膜,可以进一步增强热均匀性,在定型机构中,以定型导辊进行生物降解薄膜定型处理,能够精确控制定型后的厚度尺寸,保障厚度一致性,提高产品质量。

[0057]

在一个实施例中,在热吹塑过程中,通过监测恒温机构、热吹塑机构和定型机构的内部温度,根据内部温度与工艺温度的对比,控制加热器和调节进风面积进行温度控制。

[0058]

上述技术方案的工作原理和有益效果为:本方案根据监测接收到的内部温度值,控制对应加热器的加热温度,同时控制对应的丝杆电机带动相应进风挡板调整进风口的大小调节进风面积,实现对恒温机构、热吹塑机构、定型机构内的温度进行分别控制,以使生物降解薄膜受热均匀。

[0059]

在一个实施例中,在100步骤中,采用控制模块plc和温度控制电路控制,采用电加热器hr加热,采用伺服电机m调节风量,所述恒温机构1设有温度传感器;所述温度控制电路包括风量调节电路和加热控制电路;

[0060]

所述风量调节电路包括启动按钮sb1、停止按钮sb2、驱动器md、空气断路器qf2和连接温度传感器的温度信号输出端子td;所述控制模块plc的n端子和l端子与交流电源连接;控制模块plc的i0.0输入端子和驱动器md的pa端子连接;控制模块plc的i0.1输入端子和驱动器md的pb端子连接;控制模块plc的i0.2输入端子、i0.3输入端子、i0.4输入端子和i0.5输入端子与温度信号输出端子td的一端连接,所述温度信号输出端子td的另一端与驱动器md的pc端子连接;控制模块plc的i0.6输入端子和启动按钮sb1的一端连接,启动按钮sb1的另一端与驱动器md的pc端子连接;控制模块plc的i0.7输入端子与停止按钮sb2的一端连接,停止按钮sb2的另一端与驱动器md的pc端子连接;控制模块plc的1l*端子与驱动器md的pc端子连接;控制模块plc的1l端子与直流电源正极连接;控制模块plc的q0.1端子与驱动器md的pr端子连接;控制模块plc的q0.2端子与驱动器md的2df端子连接;控制模块plc的q0.3端子与驱动器md的3df端子连接;控制模块plc的q0.4端子与驱动器md的es端子连接;控制模块plc的q0.5端子与驱动器md的joc端子连接;控制模块plc的q0.7端子与直流电源的负极连接;驱动器md的dcm1端子与直流电源的负极连接;驱动器md的dcm2端子与直流电源的负极连接;驱动器md的rst端子与qf的输出端连接,qf的输入端与三相交流电源连接;驱动器md的uvw端子与伺服电机m的电源输入端连接;

[0061]

所述加热控制电路包括空气断路器qf1、继电器k1和保护器p1,所述继电器k1的线圈一端与控制模块plc的q0.0端子连接,所述继电器k1的线圈另一端与直流电源负极连接,所述电加热器hr通过空气断路器qf1和继电器k1的常开触点与电源连接;所述空气断路器qf1通过保护器p1接地。

[0062]

上述技术方案的工作原理为:本方案中的控制模块plc的供电电源采用dc24v,直流电源负极即24v直流电源的负极,当温度传感器所测恒温机构内部温度低于设定的工艺温度时,温度传感器给控制模块plc的输入端x1输送一个24v正电压信号,当温度传感器所测恒温机构内部温度等于设定的工艺温度时,温度传感器给plc输入端x2输送一个24v正电压信号,通过控制模块plc的逻辑程序控制,使得恒温机构内部温度低与设定的工艺温度时,启动电加热器hr加热;当内部温度达到工艺温度时,关闭电加热器hr;如此反复循环,确保恒温机构内部温度恒定;带漏电流保护装置的空气断路器qf1用于保护加热控制电路因

各种可能原因引起的过电流和漏电流故障。空气断路器qf1的一端可以与交流220v电源的火线端l连接,空气断路器qf1的另一端与继电器k1的一对常开触点的一端连接,继电器k1的常开触点的另一端与电加热器hr的一端连接,电加热器hr的另一端与220v的交流电源零线端n连接;保护器p1可以采用避雷器或过压保护器,用于对电加热回路的过电压保护,保护器p1的一端与设备金属外壳(金属外壳接地)连接,保护器p1的另一端与220v交流电源的火线端l连接;带漏电流保护装置的空气断路器q1的使用,使得正常工作中工作人员万一接触到带电部分时,空气断路器中的漏电保护装置动作,使断路器断开电路,保护人身安全;同时因各种可能的故障造成的电路过电流损坏绝缘材料而发生漏电流时,断路器本身的过流保护装置动作,使断路器自动断开电路,从而保护设备和人身全。避雷器或过压保护器p1的使用,可以防止因供电电源过电压导致用电设备烧坏,发生漏电事故,从而保护设备和人身安全;由于温度传感器的输出端具有4位输出,可以将探测到的温度经过自带的a/d转换器转为4位数字输出,输出的数值可达2的4次方,即64个,而我们对温度的控制也仅仅是在温度达到设定工艺温度值时,对

‑

5摄氏度到正的5摄氏度的可变范围(这个调节范围已经大大超出了实际需要控制的范围)控制调节,使其更趋于设定工艺温度值,达到动态平衡,而把不到10度的温度进行64等分,即每一个输出值离它相邻的输出值对应的温度相差1/6.4摄氏度,模数转换精度计算法:

[0063]

d=(q

模

/q

位

)

×

100%

[0064]

上式中,d为模数转换精度,q模为模拟量范围,q位为数字转换量位数;

[0065]

通过传感器输出的温度数字值,控制模块plc经过事先设定好的程序运算,给驱动器发出指令,控制伺服电机的旋转方向和旋转量,从而带动风扇的开合,调节控制工艺温度。

[0066]

上述技术方案的有益效果为:本方案的带漏电流保护装置的空气断路器qf1的使用,使得正常工作中工作人员万一接触到带电部分时,空气断路器qf1中的漏电保护装置动作,使空气断路器qf1断开电路,保护人身安全;同时因各种可能的故障造成的电路过电流损坏绝缘材料而发生漏电流时,空气断路器qf1本身的过流保护装置动作,使空气断路器qf1自动断开电路,从而保护设备和人身全;保护器p1采用避雷器或过压保护器,可以防止因供电电源过电压导致用电设备烧坏,发生漏电事故,从而保护设备和人身安全;控制模块plc的使用,可以使加热控制和定型控制方便的集成在一起,从而使整个电路显得器件少而简单;整个电路简单,故障点降到必要的最低限度,从而使电路更加可靠的实现使用目的,控制模块plc控制器的使用,可以使加热控制和定型控制方便的集成在一起,从而使整个电路显得器件少而简单;所述温度传感器的使用,可以有效保证温度输出数字开关量输出的温度精度;控制模块plc配合驱动器和伺服电机的使用,使得温度控制更加精确。

[0067]

在一个实施例中,在100步骤中,建立与驱动机构转速关联的恒温控制模型,通过检测恒温机构的生物降解薄膜入口处温度;以恒温控制模型预测恒温机构的加热需求量,并以加热需求量控制恒温加热器。

[0068]

上述技术方案的工作原理和有益效果为:本方案通过建立与驱动机构转速关联的恒温控制模型,检测恒温机构的生物降解薄膜入口处温度,以恒温控制模型预测恒温机构的加热需求量,并以加热需求量控制恒温加热器,从而实现恒温机构内部温度的精确控制,保障生物降解薄膜热吹塑所需要的工艺满足需要,还可以一方面防止发生加热速度过快引

起温度分布不均,另一方面防止加热过度影响产品质量。

[0069]

如图2所示,本发明实施例提供了一种制备生物降解薄膜的热吹塑装置,包括恒温机构1、热吹塑机构2、定型机构3和驱动机构;其中,

[0070]

所述恒温机构1内设恒温加热器12,用于对生物降解薄膜进行恒温处理;

[0071]

所述热吹塑机构2用于对生物降解薄膜4进行吹胀;

[0072]

所述定型机构3用于对吹胀后的生物降解薄膜4进行定型;

[0073]

所述驱动机构带动生物降解薄膜4依次经过恒温机构1、热吹塑机构2和定型机构3,完成热吹塑。

[0074]

上述技术方案的工作原理和有益效果为:本方案通过设置恒温机构、热吹塑机构、定型机构和驱动机构,以驱动机构将生物降解薄膜送入恒温机构进行恒温处理,使其达到工艺温度,然后再将生物降解薄膜送入热吹塑机构在工艺温度下进行吹胀,防止生物降解薄膜直接进入热吹塑机使生物降解薄膜受热不均;对吹胀后的生物降解薄膜进入定型机构,对生物降解薄膜进行缓慢降温,防止生物降解薄膜骤冷骤热造成膜内应力相差较大,实现定型,最终完成生物降解薄膜的热吹塑;本方案通过恒温机构实现生物降解薄膜在恒温状态下进行热吹塑,保证生物降解薄膜热吹塑时的受热均匀性,从而避免生物降解薄膜产生褶皱等不良,影响其使用。

[0075]

在一个实施例中,如图2和3所示,所述恒温机构1还包括恒温套筒11和风量调节组件13,所述风量调节组件13为多个且分别设置在恒温机构1、热吹塑机构2和定型机构3的顶部和底部;所述风量调节组件13包括进风管131、位于进风管131的进风口132处的进风挡板133和丝杆电机134,所述进风挡板133的面积不小于进风口132的面积;所述丝杆电机134适于带动进风挡板133移动以改变进风口132的进风面积;

[0076]

所述热吹塑机构2包括吹胀组件和热吹塑加热器22;所述吹胀组件包括吹胀套筒211以及在吹胀套筒211的内壁上均匀分布的喷淋孔212;所述吹胀套筒211的夹层内的水用于通过喷淋孔212喷出至生物降解薄膜4的表面;

[0077]

所述定型机构3包括定型导辊31和定型加热器32;所述驱动机构用于驱动定型导辊31以带动生物降解薄膜4进入定型机构3。

[0078]

上述技术方案的工作原理和有益效果为:本方案通过加热器和调节进风面积的方式保证热吹塑的工艺温度,使恒温机构内的温度均匀分布,增强生物降解薄膜热吹塑的受热均匀性,丝杆电机带动进风挡板移动,以改变进风口的大小,改变进风量,进一步保障恒温机构内的温度均匀分布,保障在恒温状态下进行热吹塑,恒温套筒、吹胀套筒可以但不限于为横向或竖向,在热吹塑机构中,热吹塑加热器与风量调节组件一起控制热吹塑机构内的温度均匀分布,以使吹胀套筒的夹层内的水处于恒温状态,喷水至生物降解薄膜的表面,喷水使用恒温状态的水,在生物降解薄膜表面形成恒温水膜,可以进一步增强热均匀性,在定型机构中,以定型导辊进行生物降解薄膜定型处理,能够精确控制定型后的厚度尺寸,保障厚度一致性,提高产品质量。

[0079]

在一个实施例中,如图4所示,还包括主控制模块;主控制模块分别与丝杆电机134、恒温加热器12、热吹塑加热器22和定型加热器32连接;

[0080]

所述恒温机构1、热吹塑机构2和定型机构3中均设置有温度传感器,以分别监测恒温机构1、热吹塑机构2和定型机构3的内部温度;

[0081]

所述主控制模块与各温度传感器均电性连接,以接收恒温机构1、热吹塑机构2和定型机构3的内部温度;

[0082]

所述主控制模块根据内部温度与工艺温度的对比,分别对丝杆电机134、恒温加热器12、热吹塑加热器22和定型加热器32进行控制。

[0083]

上述技术方案的工作原理和有益效果为:本方案中主控制模块根据接收到的温度值,控制对应加热器的加热温度,同时控制对应的丝杆电机带动相应进风挡板调整进风口的大小,实现对恒温机构、热吹塑机构、定型机构内的温度进行分别控制,以使生物降解薄膜受热均匀,主控制模块可以但不限于为s7

‑

300系列plc;所述温度传感器可以但不限于为pt100温度传感器。

[0084]

在一个实施例中,如图5所示,所述主控制模块采用控制模块plc,所述恒温加热器12采用电加热器hr,所述丝杆电机134采用伺服电机m,所述恒温机构1设有温度传感器和温度控制电路;所述温度控制电路包括风量调节电路和加热控制电路;

[0085]

所述风量调节电路包括启动按钮sb1、停止按钮sb2、驱动器md、空气断路器qf2和连接温度传感器的温度信号输出端子td;所述控制模块plc的n端子和l端子与交流电源连接;控制模块plc的i0.0输入端子和驱动器md的pa端子连接;控制模块plc的i0.1输入端子和驱动器md的pb端子连接;控制模块plc的i0.2输入端子、i0.3输入端子、i0.4输入端子和i0.5输入端子与温度信号输出端子td的一端连接,所述温度信号输出端子td的另一端与驱动器md的pc端子连接;控制模块plc的i0.6输入端子和启动按钮sb1的一端连接,启动按钮sb1的另一端与驱动器md的pc端子连接;控制模块plc的i0.7输入端子与停止按钮sb2的一端连接,停止按钮sb2的另一端与驱动器md的pc端子连接;控制模块plc的1l*端子与驱动器md的pc端子连接;控制模块plc的1l端子与直流电源正极连接;控制模块plc的q0.1端子与驱动器md的pr端子连接;控制模块plc的q0.2端子与驱动器md的2df端子连接;控制模块plc的q0.3端子与驱动器md的3df端子连接;控制模块plc的q0.4端子与驱动器md的es端子连接;控制模块plc的q0.5端子与驱动器md的joc端子连接;控制模块plc的q0.7端子与直流电源的负极连接;驱动器md的dcm1端子与直流电源的负极连接;驱动器md的dcm2端子与直流电源的负极连接;驱动器md的rst端子与qf的输出端连接,qf的输入端与三相交流电源连接;驱动器md的uvw端子与伺服电机m的电源输入端连接;

[0086]

所述加热控制电路包括空气断路器qf1、继电器k1和保护器p1,所述继电器k1的线圈一端与控制模块plc的q0.0端子连接,所述继电器k1的线圈另一端与直流电源负极连接,所述电加热器hr通过空气断路器qf1和继电器k1的常开触点与电源连接;所述空气断路器qf1通过保护器p1接地。

[0087]

上述技术方案的工作原理为:本方案中的控制模块plc的供电电源采用dc24v,直流电源负极即24v直流电源的负极,当温度传感器所测恒温机构内部温度低于设定的工艺温度时,温度传感器给控制模块plc的输入端x1输送一个24v正电压信号,当温度传感器所测恒温机构内部温度等于设定的工艺温度时,温度传感器给plc输入端x2输送一个24v正电压信号,通过控制模块plc的逻辑程序控制,使得恒温机构内部温度低与设定的工艺温度时,启动电加热器hr加热;当内部温度达到工艺温度时,关闭电加热器hr;如此反复循环,确保恒温机构内部温度恒定;带漏电流保护装置的空气断路器qf1用于保护加热控制电路因各种可能原因引起的过电流和漏电流故障。空气断路器qf1的一端可以与交流220v电源的

火线端l连接,空气断路器qf1的另一端与继电器k1的一对常开触点的一端连接,继电器k1的常开触点的另一端与电加热器hr的一端连接,电加热器hr的另一端与220v的交流电源零线端n连接;保护器p1可以采用避雷器或过压保护器,用于对电加热回路的过电压保护,保护器p1的一端与设备金属外壳(金属外壳接地)连接,保护器p1的另一端与220v交流电源的火线端l连接;带漏电流保护装置的空气断路器q1的使用,使得正常工作中工作人员万一接触到带电部分时,空气断路器中的漏电保护装置动作,使断路器断开电路,保护人身安全;同时因各种可能的故障造成的电路过电流损坏绝缘材料而发生漏电流时,断路器本身的过流保护装置动作,使断路器自动断开电路,从而保护设备和人身全。避雷器或过压保护器p1的使用,可以防止因供电电源过电压导致用电设备烧坏,发生漏电事故,从而保护设备和人身安全;由于温度传感器的输出端具有4位输出,可以将探测到的温度经过自带的a/d转换器转为4位数字输出,输出的数值可达2的4次方,即64个,而我们对温度的控制也仅仅是在温度达到设定工艺温度值时,对

‑

5摄氏度到正的5摄氏度的可变范围(这个调节范围已经大大超出了实际需要控制的范围)控制调节,使其更趋于设定工艺温度值,达到动态平衡,而把不到10度的温度进行64等分,即每一个输出值离它相邻的输出值对应的温度相差1/6.4摄氏度,模数转换精度计算法:

[0088]

d=(q

模

/q

位

)

×

100%

[0089]

上式中,d为模数转换精度,q模为模拟量范围,q位为数字转换量位数;

[0090]

通过传感器输出的温度数字值,控制模块plc经过事先设定好的程序运算,给驱动器发出指令,控制伺服电机的旋转方向和旋转量,从而带动风扇的开合,调节控制工艺温度。

[0091]

上述技术方案的有益效果为:本方案的带漏电流保护装置的空气断路器qf1的使用,使得正常工作中工作人员万一接触到带电部分时,空气断路器qf1中的漏电保护装置动作,使空气断路器qf1断开电路,保护人身安全;同时因各种可能的故障造成的电路过电流损坏绝缘材料而发生漏电流时,空气断路器qf1本身的过流保护装置动作,使空气断路器qf1自动断开电路,从而保护设备和人身全;保护器p1采用避雷器或过压保护器,可以防止因供电电源过电压导致用电设备烧坏,发生漏电事故,从而保护设备和人身安全;控制模块plc的使用,可以使加热控制和定型控制方便的集成在一起,从而使整个电路显得器件少而简单;整个电路简单,故障点降到必要的最低限度,从而使电路更加可靠的实现使用目的,控制模块plc控制器的使用,可以使加热控制和定型控制方便的集成在一起,从而使整个电路显得器件少而简单;所述温度传感器的使用,可以有效保证温度输出数字开关量输出的温度精度;控制模块plc配合驱动器和伺服电机的使用,使得温度控制更加精确。

[0092]

在一个实施例中,所述主控制模块连接有红外线温度传感器,所述红外线温度传感器安装在恒温机构的生物降解薄膜入口;

[0093]

所述主控制模块内置恒温控制模型,所述恒温控制模型用于预测恒温机构的加热需求量,并以加热需求量控制恒温加热器;

[0094]

所述主控制模块内置的恒温控制模型如下:

[0095]

[0096]

上式中,q表示恒温加热器的电加热功率;n表示驱动机构的转速;γ表示驱动机构与定型导辊的传动比;c表示生物降解薄膜的比热;τ表示单位长度生物降解薄膜的质量,kg/m;d表示定型导辊的直径;t

工艺

表示工艺温度;t1表示生物降解薄膜进入恒温机构时的温度;c

气

表示空气比热;ρ

气

表示空气密度;v表示恒温机构内部容积;t2表示恒温机构的内部温度;q表示恒温机构的热损耗。

[0097]

上述技术方案的工作原理和有益效果为:本方案通过在主控制模块建立与驱动机构转速关联的恒温控制模型,建立生物降解薄膜热吹塑工艺中的驱动机构转速与加热量需求之间的数量关系,在恒温机构的生物降解薄膜入口安红外线温度传感器装,用于检测恒温机构的生物降解薄膜入口处温度,以恒温控制模型预测恒温机构的加热需求量,并以加热需求量控制恒温加热器,从而实现恒温机构内部温度的精确控制,保障生物降解薄膜热吹塑所需要的工艺满足需要,还可以一方面防止发生加热速度过快引起温度分布不均,另一方面防止加热过度影响产品质量;本方案的恒温控制模型公式,直观地反映了驱动机构转速与加热量需求之间的数量关系,为控制的精确性建立了影响因素间的关联性基础,实现的精准的热量输送,防止能量浪费,保障了工艺中温度控制的精确性,从而保障了产品质量。

[0098]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1