一种轮胎模具花纹块清洗方法与流程

1.本发明涉及轮胎模具清洗领域,具体涉及一种轮胎模具花纹块清洗方法。

背景技术:

2.轮胎模具在硫化过程中表面会不断附着胶垢、油污等污物,因此需适当清洗模具表面、去除污物,以确保持续生产的产品质量,目前进行花纹块清洗时,主要采用干冰、喷砂、激光,若使用自动清洗的方式,为保证清洗接近法向方向,需输入花纹块具体外形数据或者将花纹块模型导入,然而测量比较繁琐或需要对应的花纹块模型,影响了清洗效率。

3.有鉴于上述现有技术存在的问题,本发明结合相关领域多年的设计及使用经验,辅以过强的专业知识,设计制造了一种轮胎模具花纹块清洗方法,来克服上述缺陷。

技术实现要素:

4.对于现有技术中所存在的问题,本发明提供的一种轮胎模具花纹块清洗方法,能够实现自动测量花纹块外形、自动规划清洗路径,从而提高了清洗效率和清洗质量。

5.为了实现上述目的,本发明采用的技术方案如下:一种轮胎模具花纹块清洗方法,包括以下步骤:标定测量系统位置参数,通过程序对测量坐标系进行调整,将测量系统坐标系与清洗设备坐标系统一;沿花纹块立面方向使用测量传感器对花纹块的口径及型腔内部进行扫描,获取点云数据;利用花纹块立面方向的对称性,将花纹块点云数据以中心进行对称比较,将相同位置的高点用低点代替,剔除一部分凸起的花筋;从点云数据中提取代表花纹块口径的位置点,从而计算出花纹块口径的宽度和花纹块口径的最低点信息;从点云数据中将花纹块口径位置数据剔除,则剩余数据为花纹块型腔的位置数据,通过样条曲线的插补拟合,将花纹块型腔由于花筋阻挡测量不到的型腔面的缺失值补全,同时获取型腔面的曲线轮廓,该曲线轮廓为多段拟合曲线公式;沿花纹块厚度方向扫描,获取点云数据;根据花纹块厚度方向口径曲线为标准圆的特点,获取花纹块口径圆弧的弧度、直径及花纹块口径的起始点位置;根据获得的型腔面曲线轮廓、花纹块口径宽度和最低点信息、花纹块口径的弧度及直径,结合清洗介质作用方向与清洗面法向接近的特征,计算清洗激光头在清洗该花纹块时需摆动的角度,移动的位置,并生成对应的加工代码,供自动清洗设备使用。

6.优选的,为避免花筋过长导致型腔数据缺失过多,更换测量位置测量至少两次数据。

7.优选的,多次测量数据分别经过对称比较之后,再将多次测量数据进行对比,相同

位置取最低点云数据,进一步剔除凸起的花筋数据,最终的测量数据为多次测量数据对称、比较之后的数据。

8.优选的,剔除一部分凸起的花筋后,利用花纹块立面方向一侧型腔为下降趋势的特点,通过计算该侧花纹块点云数据的变化趋势,将为上升趋势的花筋数据剔除;同时利用花纹块立面方向另一侧型腔为上升趋势的特点,通过计算该侧花纹块点云数据的变化趋势,将下降趋势的气孔数据剔除,最终花纹块对称比较后,完成将花纹块型腔的干扰项去除。

9.优选的,计算清洗激光头清洗时摆动的角度和移动的位置具体方法如下:清洗激光头沿花纹块厚度方向进行清洗,需计算获取如下信息:(1)根据沿花纹块立面方向拟合的曲线公式,以固定线宽为弦长,从型腔起点开始,按照弦长将型腔曲线分割,同时计算弦线段的中线与型腔曲线的交点,根据该交点位置和角度确定每段清洗时清洗激光头摆轴a的角度和xyz轴位置;(2)确定摆轴a的角度及xyz轴位置后,根据花纹块口径的起始点、弧长及直径信息,利用圆弧插补生成加工路径,使清洗头按照该路径进行清洗。

10.优选的,计算清洗激光头清洗时摆动的角度和移动的位置具体方法如下:清洗激光头沿花纹块立面方向进行清洗,需计算获取如下信息:(1)根据花纹块口径的起始点、弧长及直径信息,以固定线宽为弦长,从口径起点开始,按照弦长将口径曲线等分割,同时计算弦线段的中线与口径曲线的交点,根据该交点位置和角度确定每段清洗时清洗激光头摆轴b的角度和xyz轴位置;(2)确定摆轴b的角度及xyz轴位置后,根据型腔的曲线信息以及清洗高度的信息,利用圆弧插补生成加工路径,使清洗头按照该路径进行清洗。

11.优选的,在完成第一次清洗后,更改清洗激光头摆轴的角度,在原角度基础上增加5

‑

10度,进行第二次清洗,再更改清洗激光头摆轴角度,在原角度基础上,减少5

‑

10度,从反方向进行第三次清洗,保证能够对花筋侧面清洗彻底。

12.优选的,所述测量坐标系中x轴对应花纹块的宽度方向,y轴对应花纹块的立面高度方向,z轴对应花纹块的厚度方向。

13.该发明的有益之处在于:1.本发明通过测量传感器能够获得花纹块的外形数据,根据该外形数据进行加工,可以避免花纹块清洗效果不好、色差明显的问题。

14.2.相比与人工测量花纹块口径、型腔面相关数据,然后进行自动清洗,可以减少人工的工作量,同时避免人为造成的测量错误及误差。

附图说明

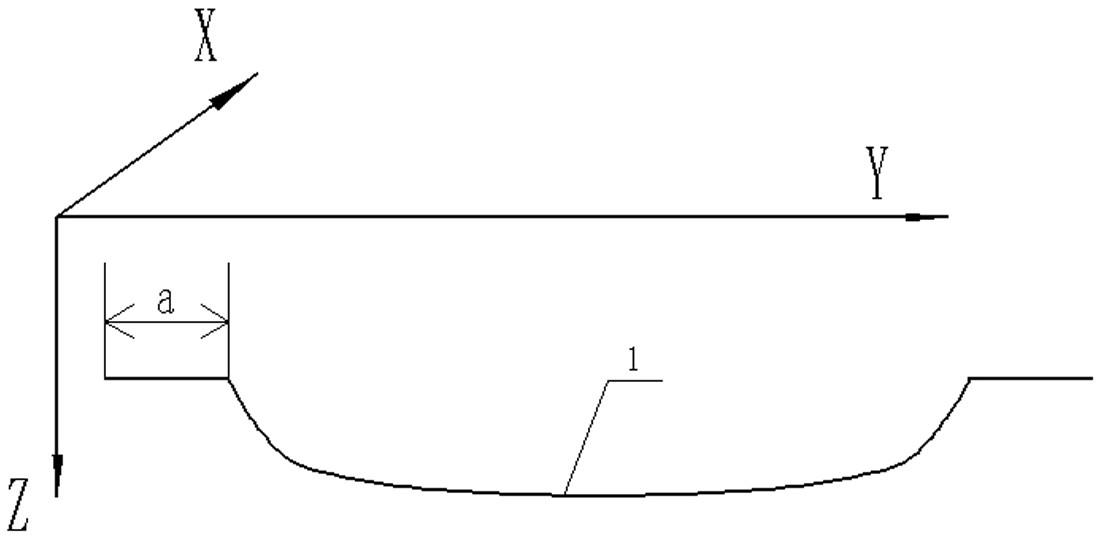

15.图1为本发明花纹块立面方向坐标示意图;图2为本发明花纹块厚度方向坐标示意图;图3为本发明花纹块示意图。

16.图中:1

‑

型腔、2

‑

口径。

具体实施方式

17.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

18.如图1至图3所示,一种轮胎模具花纹块清洗方法,包括以下步骤:标定测量系统位置参数,通过程序对测量坐标系进行调整,将测量系统坐标系与清洗设备坐标系统一,其中,测量坐标系中x轴优选对应花纹块的宽度方向,y轴优选对应花纹块的立面高度方向,z轴优选对应花纹块的厚度方向;沿花纹块立面方向使用测量传感器对花纹块的口径2及型腔1内部进行扫描,获取点云数据,为避免花筋过长导致型腔1数据缺失过多,需更换测量位置测量至少两次数据,优选测量三次;利用花纹块立面方向的对称性,将花纹块点云数据以中心进行对称比较,将相同位置的高点用低点代替,剔除一部分凸起的花筋,多次测量数据分别经过对称比较之后,再将多次测量数据进行对比,相同位置取最低点云数据,进一步剔除凸起的花筋数据,最终的测量数据为多次测量数据对称、比较之后的数据;剔除一部分凸起的花筋后,利用花纹块立面方向一侧型腔1为下降趋势的特点,通过计算该侧花纹块点云数据的变化趋势,将为上升趋势的花筋数据剔除;同时利用花纹块立面方向另一侧型腔1为上升趋势的特点,通过计算该侧花纹块点云数据的变化趋势,将下降趋势的气孔数据剔除,最终花纹块对称比较后,完成将花纹块型腔1的干扰项去除。

19.从点云数据中提取代表花纹块口径2的位置点,从而计算出花纹块口径2的宽度a和花纹块口径2的最低点信息;从点云数据中将花纹块口径2位置数据剔除,则剩余数据为花纹块型腔1的位置数据,通过样条曲线的插补拟合,将花纹块型腔1由于花筋阻挡测量不到的型腔面的缺失值补全,同时获取型腔面的曲线轮廓,该曲线轮廓为多段拟合曲线公式;沿花纹块厚度方向扫描,获取点云数据;根据花纹块厚度方向口径2曲线为标准圆的特点,获取花纹块口径2圆弧的弧度、直径及花纹块口径2的起始点位置;根据获得的型腔面曲线轮廓、花纹块口径2宽度和最低点信息、花纹块口径2的弧度及直径,结合清洗介质作用方向与清洗面法向接近的特征,计算清洗激光头在清洗该花纹块时需摆动的角度,移动的位置,并生成对应的加工代码,供自动清洗设备使用。

20.上述步骤顺序在满足正常的测量要求下,不同实施例中可以进行调整,例如,在花纹块立面方向和厚度方向的扫描顺序上的调整,其并不影响实际的测量。

21.本发明计算清洗激光头清洗时摆动的角度和移动的位置具体方法如下:如果清洗激光头沿花纹块厚度方向进行清洗,需计算获取如下信息:(1)根据沿花纹块立面方向拟合的曲线公式,以固定线宽为弦长,从型腔1起点开始,按照弦长将型腔1曲线分割,同时计算弦线段的中线与型腔1曲线的交点,根据该交点位置和角度确定每段清洗时清洗激光头摆轴a的角度和xyz轴位置;(2)确定摆轴a的角度及xyz轴位置后,根据花纹块口径2的起始点、弧长及直径信息,利用圆弧插补生成加工路径,使清洗头按照该路径进行清洗;(3)在完成第一次清洗后,更改a轴的角度,在原角度基础上增加5

‑

10度,进行第二次清洗,再更改a轴角度,在原角度基础上,减少5

‑

10度,从反方向进行第三次清洗,保证能

够对花筋侧面清洗彻底。

22.如果清洗激光头沿花纹块立面方向进行清洗,需计算获取如下信息:(1)根据花纹块口径2的起始点、弧长及直径信息,以固定线宽为弦长,从口径2起点开始,按照弦长将口径2曲线等分割,同时计算弦线段的中线与口径2曲线的交点,根据该交点位置和角度确定每段清洗时清洗激光头摆轴b的角度和xyz轴位置;(2)确定摆轴b的角度及xyz轴位置后,根据型腔1的曲线信息以及清洗高度的信息,利用圆弧插补生成加工路径,使清洗头按照该路径进行清洗;(3)在完成第一次清洗后,更改b轴的角度,在原角度基础上增加5

‑

10度,进行第二次清洗,再更改b轴角度,在原角度基础上,减少5

‑

10度,从反方向进行第三次清洗,保证能够对花筋侧面清洗彻底。

23.上述方法通过测量传感器能够获得花纹块的外形数据,根据该外形数据进行加工,可以避免花纹块清洗效果不好、色差明显的问题,相比与人工测量花纹块口径2、型腔面相关数据,然后进行自动清洗,可以减少人工的工作量,同时避免人为造成的测量错误及误差。

24.应当理解,这些实施例的用途仅用于说明本发明而非意欲限制本发明的保护范围。此外,也应理解,在阅读了本发明的技术内容之后,本领域技术人员可以对本发明做各种改动、修改和/或变型,所有的这些等价形式同样落于本技术所附权利要求书所限定的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1