一种提高高密度聚乙烯缠绕结构壁管耐穿刺性能方法与流程

1.本发明属于聚乙烯生产技术领域,具体是指一种提高高密度聚乙烯缠绕结构壁管耐穿刺性能方法。

背景技术:

2.高密度聚乙烯缠绕结构壁管现有国标产品,壁厚薄,而目前市面上常见的高密度聚乙烯材料在国标要求的壁厚下,结构强度低,硬度低,导致耐穿刺性能不理想,在埋设时如果遇到石子或者其他尖锐的物体,在埋设压力的作用下容易导致管壁破裂,无法保证输送的稳定性,为了解决这一问题,本发明提出了一种提高高密度聚乙烯缠绕结构壁管耐穿刺性能方法。

技术实现要素:

3.针对上述情况,为克服现有技术的缺陷,本发明提供一种提高高密度聚乙烯缠绕结构壁管耐穿刺性能方法,将超高分子量聚乙烯纤维带,一面表层快速加热至143℃,并喷涂介孔二氧化硅/马来酸酐复合材料,然后缠绕在热状态下结构壁管筋肋之间,接入一定数量的极性基团,使纤维与缠绕带牢固连接,耐穿刺性能提高2倍以上;介孔二氧化硅材料具有优异吸附材料的特性:孔道结构有序性;孔径分布单一性和可调控性,介孔形状多样性。较高的比表面积和较大的孔体积,吸附马来酸酐,喷撒在热的聚乙烯上,发生交联,粘结在一起,有效解决了目前市场上的高密度聚乙烯缠绕结构壁管穿刺性能不理想的问题。

4.本发明采取的技术方案如下:本发明一种提高高密度聚乙烯缠绕结构壁管耐穿刺性能方法,包括机架、热滚筒、冷滚筒、喷撒器和去捕集器,所述热滚筒转动设于机架上,所述冷滚筒滚动设于机架上,所述喷撒器设于机架上,所述去捕集器设于喷撒器上。

5.本发明一种提高高密度聚乙烯缠绕结构壁管耐穿刺性能方法,介孔二氧化硅/马来酸酐复配材料制备工艺,其特征在于,包括如下步骤:

6.步骤一:将介孔二氧化硅分散在正己烷溶液中,重量比为1:7,在40℃夹套搅拌釜,分散20分钟,转速控制200rpm;

7.步骤二:将马来酸酐研磨、过筛,按马来酸酐与介孔二氧化硅1:2.6,加入反应釜,温度升至55℃,转速300rpm,搅拌60分钟;

8.步骤三:将搅拌好的复配料放入抽滤槽,静置至室温,抽滤,正己烷回收再使用;

9.步骤四:将过滤后的复配料,放入真空防爆烘箱,烘箱控制在50℃,时间4小时;

10.步骤五:将烘干料研磨、过筛得到介孔二氧化硅/马来酸酐复合材料。

11.本发明一种提高高密度聚乙烯缠绕结构壁管耐穿刺性能方法,管件的生产步骤,其特征在于,包括如下步骤:

12.步骤一:准备:配制专用料分别放入板模挤出机、筋管挤出机料斗,生产时要启动防架桥喂料电机;按照工艺设定温度加热1小时。

13.步骤二:开机:第一步,先开板模挤出机,从板模挤出的料带,缠绕在冷态的多个滚

轴上;第二部,缠绕已经处理的纤维带;第三部,开筋管挤出机,使聚丙烯筋管引入挤出管胚的内部,缠绕在已成型的管表面,制成外表面为螺旋“o”型肋的管材。

14.步骤三:冷却:成型管材一边挤出,一边冷却。

15.步骤四:切割:达到规定的长度,手动切割。

16.步骤五:检测:按照国标对外观、规格尺寸检测,检测合格进入下一生产程序。

17.采用上述结构本发明取得的有益效果如下:本方案一种提高高密度聚乙烯缠绕结构壁管耐穿刺性能方法,将超高分子量聚乙烯纤维带,一面表层快速加热至143℃,并喷涂介孔二氧化硅/马来酸酐复合材料,然后缠绕在热状态下结构壁管筋肋之间,接入一定数量的极性基团,使纤维与缠绕带牢固连接,耐穿刺性能提高2倍以上;介孔二氧化硅材料具有优异吸附材料的特性:孔道结构有序性;孔径分布单一性和可调控性,介孔形状多样性。较高的比表面积和较大的孔体积,吸附马来酸酐,喷撒在热的聚乙烯上,发生交联,粘结在一起,有效解决了目前市场上的高密度聚乙烯缠绕结构壁管穿刺性能不理想的问题。

附图说明

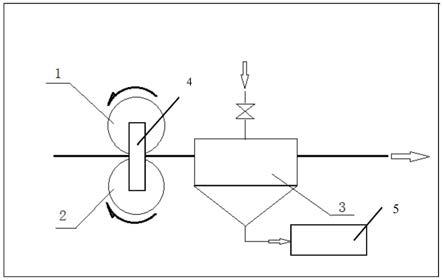

18.图1为本发明一种提高高密度聚乙烯缠绕结构壁管耐穿刺性能方法的工艺结构示意图;

19.图2为本发明一种提高高密度聚乙烯缠绕结构壁管耐穿刺性能方法的生产流程示意图;

20.其中,1、热滚筒,2、冷滚筒,3、喷撒器,4、机架,5、去捕集器。

21.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.如图1

‑

2所示,本发明一种提高高密度聚乙烯缠绕结构壁管耐穿刺性能方法,包括机架4、热滚筒1、冷滚筒2、喷撒器3和去捕集器5,所述热滚筒1转动设于机架4上,所述冷滚筒2滚动设于机架4上,所述喷撒器3设于机架4上,所述去捕集器5设于喷撒器3上。

24.本发明一种提高高密度聚乙烯缠绕结构壁管耐穿刺性能方法,介孔二氧化硅/马来酸酐复配材料制备工艺,其特征在于,包括如下步骤:

25.步骤一:将介孔二氧化硅分散在正己烷溶液中,重量比为1:7,在40℃夹套搅拌釜,分散20分钟,转速控制200rpm;

26.步骤二:将马来酸酐研磨、过筛,按马来酸酐与介孔二氧化硅1:2.6,加入反应釜,温度升至55℃,转速300rpm,搅拌60分钟;

27.步骤三:将搅拌好的复配料放入抽滤槽,静置至室温,抽滤,正己烷回收再使用;

28.步骤四:将过滤后的复配料,放入真空防爆烘箱,烘箱控制在50℃,时间4小时;

29.步骤五:将烘干料研磨、过筛得到介孔二氧化硅/马来酸酐复合材料。

30.本发明一种提高高密度聚乙烯缠绕结构壁管耐穿刺性能方法,管件的生产步骤,其特征在于,包括如下步骤:

31.步骤一:准备:配制专用料分别放入板模挤出机、筋管挤出机料斗,生产时要启动防架桥喂料电机;按照工艺设定温度加热1小时。

32.步骤二:开机:第一步,先开板模挤出机,从板模挤出的料带,缠绕在冷态的多个滚轴上;第二部,缠绕已经处理的纤维带;第三部,开筋管挤出机,使聚丙烯筋管引入挤出管胚的内部,缠绕在已成型的管表面,制成外表面为螺旋“o”型肋的管材。

33.步骤三:冷却:成型管材一边挤出,一边冷却。

34.步骤四:切割:达到规定的长度,手动切割。

35.步骤五:检测:按照国标对外观、规格尺寸检测,检测合格进入下一生产程序。

36.具体使用时,用户首先将介孔二氧化硅分散在正己烷溶液中,重量比为1:7,在40℃夹套搅拌釜,分散20分钟,转速控制200rpm;然后将马来酸酐研磨、过筛,按马来酸酐与介孔二氧化硅1:2.6,加入反应釜,温度升至55℃,转速300rpm,搅拌60分钟;然后将搅拌好的复配料放入抽滤槽,静置至室温,抽滤,正己烷回收再使用;然后将过滤后的复配料,放入真空防爆烘箱,烘箱控制在50℃,时间4小时;最后将烘干料研磨、过筛得到介孔二氧化硅/马来酸酐复合材料;在成型时,首先热滚筒加热至并恒温至140℃至144℃之间,最高温度不超过高分子量聚乙烯纤维熔点;然后冷滚筒控制84℃以下,最高温度不超过超高分子量聚乙烯纤维软化点;然后超高分子量聚乙烯纤维带通过双滚筒送入喷撒器;然后氮气喷撒介孔二氧化硅/马来酸酐复合材料在纤维带表面;然后处理过的纤维带,缠绕在正在生产的缠绕管的筋肋之间,以上便是本发明整体的工作流程,下次使用时重复此步骤即可。

37.作为优选的,在进行管件生产时的一个具体实施例如下:

38.步骤一:准备:配制专用料分别放入板模挤出机的管径为φ75、长径比l/d33、转速18.6转/min、筋管挤出机,筋管挤出机的管径为φ75、长径比l/d33、转速17.9转/min,生产时要启动防架桥喂料电机;按照工艺设定温度加热1小时。

39.步骤二:开机:第一步,先开板模挤出机,从板模挤出的料带,缠绕在冷态的多个滚轴上;第二步,缠绕已经处理的纤维带;第三步,开筋管挤出机,开筋管挤出机的机筒温度为:第1段,190℃、第2段,190℃、第3段,195℃、第4段,200℃、第5段,200℃、连接段,200℃;使聚丙烯筋管引入挤出管胚的内部,缠绕在已成型的管表面,制成外表面为螺旋“o”型肋的管材。

40.步骤三:冷却:成型管材一边挤出,一边冷却。

41.步骤四:切割:达到规定的长度,手动切割,标准尺寸为dn300,pp筋管外径30mm,螺距110mm,长5.78m。

42.步骤五:检测:按照国标对外观、规格尺寸检测,检测合格进入下一生产程序。

43.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

44.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

45.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1