一种用于电子产品外壳的包布工艺的制作方法

1.本发明涉及包布工艺技术领域,尤其涉及一种用于电子产品外壳的包布工艺。

背景技术:

2.现有很多生产商为了提升产品的美观,一般会在电子设备的外壳等外观件的表面包裹一层布料或皮料等面料,现有需要进行包布工艺的外壳一般都会在注塑时在其表面上形成围骨,以用于遮挡面料的外侧边缘与外壳的外侧边缘的结合处,以维持产品的整体美观,具体如图6所示。

3.现有的外壳包布工艺一般由操作人员手工操作完成,具体地,操作人员先在塑胶件的表面涂覆胶水或喷涂胶水,然后将布料包裹在塑胶件的表面,由于每个操作人员的包布手艺各有不同,在包布的过程中,往往会出现各种不良状况,例如,如图7所示,面料的外侧边缘与围骨的间隙过大,严重影响产品的美观,并造成产品的良品率下降。

4.因此,寻找一种能够解决上述技术问题的用于电子产品外壳的包布工艺成为本领域技术人员所研究的重要课题。

技术实现要素:

5.本发明实施例公开了一种用于电子产品外壳的包布工艺,用于解决现有的包布工艺由人手进行操作,导致面料的外侧边缘与外壳上围骨的间隙过大,造成产品良品率降低的技术问题。

6.本发明实施例提供了一种用于电子产品外壳的包布工艺,包括以下步骤:

7.提供面料,在所述面料的表面注塑第一材料,使面料的表面形成第一定位结构;

8.提供外壳,在所述外壳上设置与所述第一定位结构相匹配的第二定位结构;

9.将面料包覆于外壳上,并使所述第一定位结构与第二定位结构进行结合;

10.对外壳四周多余的面料进行切除,使得面料的外侧边缘与外壳的外侧边缘相平齐;

11.将面料与外壳放置于注塑模具中,对面料的外侧边缘与外壳的外侧边缘的贴合处注塑第二材料,使面料的外侧边缘与外壳的外侧边缘进行密封固定。

12.可选地,所述第一材料包括pp、pc、abs中的一种或多种。

13.可选地,所述第二材料包括pp、pc、abs中的一种或多种。

14.可选地,所述第一定位结构为凸出于所述面料的表面的定位凸筋。

15.可选地,所述第二定位结构为设置于所述外壳上且与所述定位凸筋相配合的定位凹槽。

16.可选地,所述面料为皮料或布料。

17.可选地,所述对外壳四周多余的面料进行切除,使得面料的外侧边缘与外壳的外侧边缘相平齐的步骤,具体包括:

18.采用激光切割设备对外壳四周多余的面料进行激光切除,使得面料的外侧边缘与

外壳的外侧边缘相平齐。

19.可选地,所述将面料与外壳放置于注塑模具中的步骤,具体包括:

20.采用多轴机械手将面料与外壳放置于注塑模具中。

21.可选地,所述提供面料,在所述面料的表面注塑第一材料,使面料的表面形成第一定位结构的步骤,具体包括:

22.提供面料,在所述面料的表面注塑第一材料,冷却预设时间后,使面料的表面形成第一定位结构。

23.可选地,所述对面料的外侧边缘与外壳的外侧边缘的贴合处注塑第二材料,使得面料的外侧边缘与外壳的外侧边缘进行密封固定的步骤,具体包括:

24.所述对面料的外侧边缘与外壳的外侧边缘的贴合处注塑第二材料,冷却预设时间后,使面料的外侧边缘与外壳的外侧边缘进行密封固定。

25.从以上技术方案可以看出,本发明实施例具有以下优点:

26.本实施例中,通过第一定位结构与第二定位结构的配合,使得面料固定包覆于外壳的表面,然后通过对外壳四周多余的面料进行切除,使得面料的外侧边缘与外壳的外侧边缘相平齐,最后通过注塑的方式,对面料的外侧边缘与外壳的外侧边缘的贴合处注塑第二材料,使面料的外侧边缘与外壳的外侧边缘进行密封固定。通过上述的设计,可以有效地取消了现有外壳上的围骨设计,经该包布工艺所形成的产品不再需要围骨进行遮挡面料边缘与外壳边缘的结合处,并且上述步骤中通过对外壳四周对于面料进行切除,确保了面料的外侧边缘与外壳的外侧边缘相平齐,最后通过注塑的方式,对面料的边缘与外壳的边缘的贴合处注塑第二材料,使面料的外侧边缘与外壳的外侧边缘进行密封固定,在无需围骨的设计下,确保了产品的美观性,有效地解决了人工操作时,容易导致面料的外侧边缘与外壳上围骨的间隙过大,造成产品良品率降低的技术问题。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

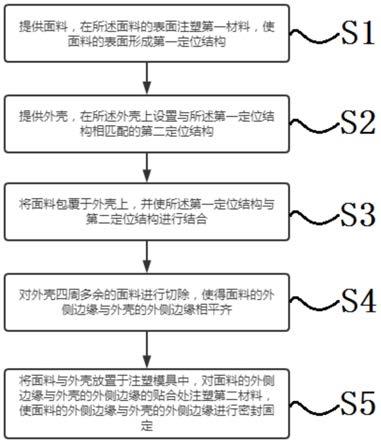

28.图1为本发明实施例提供的一种用于电子产品外壳的包布工艺的流程示意图;

29.图2为本发明实施例提供的一种用于电子产品外壳的包布工艺中已经完成包布后的外壳的结构示意图;

30.图3为本发明实施例提供的一种用于电子产品外壳的包布工艺中已经完成包布后的外壳的结构爆炸图;

31.图4为本发明实施例提供的一种用于电子产品外壳的包布工艺中面料的结构示意图;

32.图5为本发明实施例提供的一种用于电子产品外壳的包布工艺中外壳的结构示意图;

33.图6为背景技术中所提及的现有技术中的包布工艺所形成的产品正面结构示意图;

34.图7为背景技术中所提及的现有技术中的包布工艺所形成的产品,存在面料的外侧边缘与围骨间隙过大时的正面结构示意图;

35.图示说明:面料1;定位凸筋101;外壳2;定位凹槽201;第二材料注塑层3;现有技术的面料4;现有技术的外壳5;现有技术的围骨6;现有技术面料的外侧边缘与围骨的间隙7。

具体实施方式

36.本发明实施例公开了一种用于电子产品外壳的包布工艺,用于解决现有的包布工艺由人手进行操作,导致面料的外侧边缘与外壳上围骨的间隙过大,造成产品良品率降低的技术问题。

37.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.请参阅图1至图5,本实施例中提供的一种用于电子产品外壳的包布工艺,包括以下步骤:

39.步骤s1、提供面料1,在所述面料1的表面注塑第一材料,使面料1的表面形成第一定位结构;

40.步骤s2、提供外壳2,在所述外壳2上设置与所述第一定位结构相匹配的第二定位结构;

41.步骤s3、将面料1包覆于外壳2上,并使所述第一定位结构与第二定位结构进行结合;

42.步骤s4、对外壳2四周多余的面料1进行切除,使得面料1的外侧边缘与外壳2的外侧边缘相平齐;

43.步骤s5、将面料1与外壳2放置于注塑模具中,对面料1的外侧边缘与外壳2的外侧边缘的贴合处注塑第二材料,使面料1的外侧边缘与外壳2的外侧边缘进行密封固定。

44.需要说明的是,步骤s5中,在面料1的外侧边缘与外壳2的外侧边缘的贴合处注塑第二材料,使面料1的外侧边缘与外壳2的外侧边缘的贴合处形成塑胶密封层,该塑胶密封层对面料1的外侧边缘与外壳2的外侧边缘进行密封固定。

45.本实施例中,通过第一定位结构与第二定位结构的配合,使得面料1固定包覆于外壳2的表面,然后通过对外壳2四周多余的面料1进行切除,使面料1的外侧边缘与外壳2的外侧边缘相对齐,最后通过注塑的方式,对面料1的边缘与外壳2的边缘的贴合处注塑第二材料,使面料1的外侧边缘与外壳2的外侧边缘进行密封固定。

46.通过上述的设计,可以有效地取消了现有外壳2上的围骨设计,经该包布工艺所形成的产品不再需要围骨进行遮挡面料1边缘与外壳2边缘的结合处,并且上述步骤中通过对外壳2四周对于面料1进行切除,确保了面料1的外侧边缘与外壳2的外侧边缘相平齐,最后通过注塑的方式,对面料1的边缘与外壳2的边缘的贴合处注塑第二材料,使面料1的外侧边缘与外壳2的外侧边缘进行密封固定,在无需围骨的设计下,确保了产品的美观性,有效地解决了人工操作时,容易导致面料的外侧边缘与外壳上围骨的间隙过大,造成产品良品率降低的技术问题。

47.进一步地,本实施例中的第一材料包括pp(聚丙烯)、pc(聚碳酸酯)、abs(丙烯腈

‑

丁二烯

‑

苯乙烯共聚物)中的一种或多种。

48.进一步地,本实施例中的第二材料包括pp(聚丙烯)、pc(聚碳酸酯)、abs(丙烯腈

‑

丁二烯

‑

苯乙烯共聚物)中的一种或多种。

49.进一步地,本实施例中的第一定位结构为凸出于所述面料1的表面的定位凸筋101;

50.本实施例中的第二定位结构为设置于所述外壳2上且与所述定位凸筋101相配合的定位凹槽201。

51.需要说明的是,本实施例中的的第一定位结构不限于采用定位凸筋101的结构形式,第二定位结构不限于采用定位凹槽201的结构形式,例如,第一定位结构可以采用定位柱的结构形式,第二定位结构可以采用定位孔的结构形式,本实施例对此不作限制。

52.进一步地,本实施例中的面料1为布料或皮料。

53.需要说明的是,本实施例对面料1的具体类型不作限制,设计人员可根据需求选择面料1的类型。

54.进一步地,本实施例的步骤s3、对外壳2四周多余的面料1进行切除,使得面料1的外侧边缘与外壳2的外侧边缘相平齐,具体包括:

55.采用激光切割设备对外壳2四周多余的面料1进行激光切除,使得面料1的外侧边缘与外壳2的外侧边缘相平齐。

56.需要说明的是,在进行包布工艺时,所选取的面料1的面积一般较外壳2的面积大,因此,在面料1与外壳2进行结合后,还需要对外壳2四周多余的面料1进行切除,使得面料1的外形与外壳2的外形相匹配,具体地,使得面料1的外侧边缘能够与外壳2的外侧边缘相平齐,进一步地,采用激光切割的方式,能够取替人手裁切操作,有效提高了包布的效率。

57.进一步地,本实施例的步骤s5中将面料1与外壳2放置于注塑模具中的步骤,具体包括:

58.采用多轴机械手将面料1与外壳2放置于注塑模具中。

59.需要说明的是,通过上述设计,可以加快包布工艺中,面料1与外壳2转移的效率,从而进一步提升包布效率。

60.进一步地,本实施例的步骤s1、提供面料1,在所述面料1的表面注塑第一材料,使面料1的表面形成第一定位结构,具体包括:

61.提供面料1,在所述面料1的表面注塑第一材料,冷却预设时间后,使面料1的表面形成第一定位结构。

62.需要说明的是,当在面料1的表面注塑第一材料后,需要对其进行冷却预设时间,直至第一材料从液态变为固态。

63.进一步地,本实施例的步骤s5中对面料1的外侧边缘与外壳2的外侧边缘的贴合处注塑第二材料,使得面料1的外侧边缘与外壳2的外侧边缘进行密封固定的步骤,具体包括:

64.所述对面料1的外侧边缘与外壳2的外侧边缘的贴合处注塑第二材料,冷却预设时间后,使面料1的外侧边缘与外壳2的外侧边缘进行密封固定。

65.需要说明的是,同样地,在对面料1的外侧边缘与外壳2的外侧边缘的贴合处注塑第二材料后,需要对其进行冷却预设时间,直至第二材料从液态变为固态。

66.以上对本发明所提供的一种用于电子产品外壳的包布工艺进行了详细介绍,对于本领域的一般技术人员,依据本发明实施例的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1