一种聚丙烯薄膜制造工艺的制作方法

1.本发明涉及塑料制造领域,更具体的说是一种聚丙烯薄膜制造工艺。

背景技术:

2.聚丙烯薄膜的材质密度小,质量轻,当使用在较大面积和体量时,其使用的优先级都较高,运输方便,铺展面价大;专利号为202010505712.4公开一种耐高温电容器用聚丙烯薄膜及其制备方法,其包括聚丙烯基膜层以及分别设置在聚丙烯基膜层两个面的耐高温层以及耐候层,并在耐高温层添加mn元素以及纳米石墨烯,并制备成蜂窝状结构,有助于提高聚丙烯薄膜整体的耐高温性能,且聚丙烯基膜层在在制备的过程中添加金属离子,有助于在后续的升温扩散处理步骤中,聚丙烯基膜层与镀锌层的紧密度,使得镀锌层与镀铝层不仅能形成致密的镀层,达到耐候的效果,还解决了现有技术中镀层容易脱落,不耐磨和热变形的问题。但是该工艺加工制备的聚丙烯薄膜适用于缠绕在电容器上,并不适用于对道路交通上道路引用使用。

技术实现要素:

3.本发明的目的是提供一种聚丙烯薄膜制造工艺,其有益效果为制造出的聚丙烯薄膜通过放卷贴合,适用于高速公路防护栏上的荧光道路引用使用。

4.本发明的目的通过以下技术方案来实现:

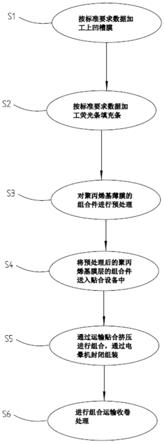

5.一种聚丙烯薄膜的制造工艺,包括以下步骤,

6.s1、对聚丙烯基薄膜的组合件进行预处理;

7.s2、将预处理后的聚丙烯基膜层的组合件送入贴合设备中,对聚丙烯基膜层的内壁电晕放电处理;

8.s3、通过运输贴合挤压进行组合,通过电晕机封闭组装;

9.s4、进行组合运输收卷处理;

10.s5、聚丙烯基薄膜成形,制备得到道路交通用荧光显示聚丙烯薄膜。

11.优选的,所述的一种聚丙烯薄膜的制造工艺制造的聚丙烯基薄膜,所述聚丙烯基薄膜包括底膜、荧光填充条和上凹槽膜,荧光填充块连接在底膜和上凹槽膜之间;上凹槽膜为经过成型挤压工艺后成形的凹槽状结构膜;荧光填充条的制备工艺包括注入剂量为10

6-306/ml2的荧光颗粒;底膜的内壁均通过电晕放电处理。

12.优选的,所述上凹槽膜的成型挤压工艺为:回收废旧的聚丙烯塑料经过除杂洗涤液搅拌浸泡25-30min;经过水洗后,在粉碎筒的作用下形成聚丙烯薄膜碎片,并将碎片放入搅拌加热炉中搅拌加热使得聚丙烯薄膜碎片软化;将软化的材料均匀分布,经过浸涂法形成薄膜,再经过运输辊与纵向条纹辊的挤压形成上凹槽膜。

13.优选的,所述荧光填充条的制备工艺为:将荧光颗粒与表面活性剂混合,混合在部分增塑剂及橡胶其他配合剂内,并与生胶混合,制成浓度约为50%的荧光剂炼胶,再按比例掺加到橡胶中混合,将混合橡胶成型加工,经干燥后挤压成规格条状,形成荧光填充条,将

生产出的荧光填充条盘旋收卷。

14.优选的,所述上凹槽膜的凹槽状结构的空隙填充荧光填充条。

15.优选的,所述荧光颗粒为二苯乙烯型粒子、吡唑啉型粒子、苯二甲酰亚胺型粒子和香豆素型粒子中的一种或多种。

16.优选的,所述除杂洗涤液为柠檬酸、草酸和乙酸中的一种或多种。

17.优选的,所述的增塑剂的添加量为荧光填充条质量百分比0.02-0.08%。

18.优选的,所述的表面活性剂的添加量为荧光填充条质量百分比 0.02-0.06%。

19.一种聚丙烯薄膜的制造设备,所述的制备工艺使用聚丙烯薄膜的制造设备制备。

20.与现有技术相比,本发明所取得的有益技术效果是:本发明的聚丙烯薄膜应用与高速道路交通,具有显著铺展空间大,质量轻,方便贴合在高速公路护栏上引路的优点,且表面透明,有助于荧光吸收光能,在夜间引路使用;本发明的上凹槽膜将废弃的聚丙烯薄膜回收加工后再成形利用,有利于废物再利用,降低生产的成本;本发明的聚丙烯薄膜中内并排添加荧光填充条,起到高速夜路道路引导的作用,使得聚丙烯薄膜具有夜间路线引导的特性,且聚丙烯薄膜透明柔软,方便在高速转弯护栏处转弯安装固定引路使用;本发明制备的聚丙烯薄膜应用在高速道路交通中,生产、组合和运输都极为方便,适合大面积使用,还具有光能储存的能力高寿命长,易安装和拆卸储存的优点。

附图说明

21.图1是本发明实施例1的流程示意图;

22.图2是本发明实施例2的结构示意图;

23.图3是本发明实施例3的结构示意图;

24.图4是本发明实施例4的结构示意图;

25.图5是本发明聚丙烯薄膜成形的结构示意图;

26.图6是本发明聚丙烯薄膜的制造设备的整体结构示意图一;

27.图7是本发明聚丙烯薄膜的制造设备的整体结构示意图二;

28.图8是本发明的运输加工架的结构示意图;

29.图9是本发明的荧光填充条添加的结构示意图;

30.图10是本发明的荧光填充条添加驱动的结构示意图一;

31.图11是本发明的荧光填充条添加驱动的结构示意图二;

32.图12是本发明的荧光填充条添加驱动的结构示意图三;

33.图13是本发明的荧光条减震限位器的结构示意图。

34.图中:底膜1;荧光填充条2;上凹槽膜3;运输加工架4;凹槽膜运输辊5;底膜放料辊6;电晕机架7;电晕机8;稳定驱动架9;稳定加压器10;辊稳定滑动架11;荧光条放料辊12;荧光条减震限位器13;减震弹簧14;内防阻转轮15;收卷辊16。

具体实施方式

35.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产

品。

36.根据说明书附图1-4:

37.实施例1:

38.所述聚丙烯基薄膜包括底膜1、荧光填充条2和上凹槽膜3,荧光填充块2 连接在底膜1和上凹槽膜3之间;上凹槽膜3为经过成型挤压工艺后成形的凹槽状结构膜;荧光填充条2的制备工艺包括注入剂量为10

6-306/ml2的荧光颗粒;底膜1的内壁均通过电晕放电处理。

39.s1、所述上凹槽膜3的成型挤压工艺为:回收废旧的聚丙烯塑料经过除杂洗涤液搅拌浸泡25-30min;经过水洗后,在粉碎筒的作用下形成聚丙烯薄膜碎片,并将碎片放入搅拌加热炉中搅拌加热使得聚丙烯薄膜碎片软化;将软化的材料均匀分布,经过运输滚动挤压形成薄膜,再经过运输辊与纵向条纹辊的挤压形成上凹槽膜3;所述上凹槽膜的凹槽状结构的空隙填充荧光填充条;所述除杂洗涤液至少含有柠檬酸;

40.本实施例中将回收的聚丙烯塑料经过含有柠檬酸的洗涤液进行搅拌浸泡 18min,再经过水洗,放在粉碎筒内切割粉碎后形成聚丙烯薄膜碎片,再将聚丙烯薄膜碎片放入180℃-250℃的搅拌加热炉中搅拌加热融化,通过定量均匀分布涂抹添加,再通过丝网印刷法形成薄膜,通过控制定量的添加,形成厚度为5um —20um的薄膜,形成薄膜后运输至运输辊与纵向条纹辊处,通过运输辊与纵向条纹挤压形成上凹槽膜3。

41.s2、所述荧光填充条2的制备工艺为:将荧光颗粒与表面活性剂混合,混合在部分增塑剂及橡胶其他配合剂内,并与生胶混合,制成浓度为50%的荧光剂炼胶,再按比例掺加到橡胶中混合,将混合橡胶成型加工,经干燥后挤压成规格条状,形成荧光填充条2,将生产出的荧光填充条2盘旋收卷。所述除荧光颗粒至少含有二苯乙烯型粒子;增塑剂的添加量为荧光填充条2质量百分比 0.06%;表面活性剂的添加量为荧光填充条2质量百分比0.04%;

42.本实施例中将荧光颗粒206/ml2溶液混合在表面活性剂内,再将带有荧光颗粒的表面活性剂与部分增塑剂及橡胶和其他配合剂内混合,并混合油生胶,制成浓度为50%的荧光剂炼胶,再按照比例掺加到橡胶中混合,通过均匀混合后,经过烘干干燥,后经过塑形器形成匹配纵向条纹辊宽度的塑形切割,形成荧光填充条2,再经过盘旋收卷,形成盘旋状的荧光盘。

43.s3、对聚丙烯基薄膜的组合件进行预处理;将收卷底膜1的底膜放料辊6 插接进装置内,将底膜1放卷;将多个收卷盘旋的荧光填充条2并排固定在再贴合放料运输的荧光条放料辊12上,使荧光填充条2插入对应的上凹槽膜3的凹槽内;

44.s4、将预处理后的聚丙烯基膜层的组合件送入贴合设备中,对聚丙烯基膜层的内壁电晕放电处理;对放卷的底膜1进行电晕放电处理,使底膜1放电端具有粘性;

45.s5、通过运输贴合挤压进行组合,通过电晕机封闭组装;不断加压驱动使荧光填充条2不断的插在运动的上凹槽膜3的凹槽内,使荧光填充条2不断填充在上凹槽膜3内进行组合,之后再在运输中贴合底膜1放电端进行组装;

46.s6、进行组合运输收卷处理,聚丙烯基薄膜成形,制备得到道路交通用荧光显示聚丙烯薄膜。将组装成型的聚丙烯基薄膜收卷在收卷辊16内进行回收。

47.实施例2:

48.所述聚丙烯基薄膜包括底膜1、荧光填充条2和上凹槽膜3,荧光填充块2 连接在底膜1和上凹槽膜3之间;上凹槽膜3为经过成型挤压工艺后成形的凹槽状结构膜;荧光填充条

2的制备工艺包括注入剂量为10

6-306/ml2的荧光颗粒;底膜1的内壁均通过电晕放电处理。

49.s1、所述上凹槽膜3的成型挤压工艺为:回收废旧的聚丙烯塑料经过除杂洗涤液搅拌浸泡25-30min;经过水洗后,在粉碎筒的作用下形成聚丙烯薄膜碎片,并将碎片放入搅拌加热炉中搅拌加热使得聚丙烯薄膜碎片软化;将软化的材料均匀分布,经过运输滚动挤压形成薄膜,再经过运输辊与纵向条纹辊的挤压形成上凹槽膜3;所述上凹槽膜的凹槽状结构的空隙填充荧光填充条;所述除杂洗涤液至少含有柠檬酸;

50.本实施例中将回收的聚丙烯塑料经过含有柠檬酸的洗涤液进行搅拌浸泡 18min,再经过水洗,放在粉碎筒内切割粉碎后形成聚丙烯薄膜碎片,再将聚丙烯薄膜碎片放入180℃-250℃的搅拌加热炉中搅拌加热融化,通过定量均匀分布涂抹添加,再通过丝网印刷法形成薄膜,通过控制加大定量的添加,形成厚度为25um及以上厚度的薄膜,形成薄膜后运输至运输辊与纵向条纹辊处,通过运输辊与纵向条纹挤压形成上凹槽膜3。

51.s2、所述荧光填充条2的制备工艺为:将荧光颗粒与表面活性剂混合,混合在部分增塑剂及橡胶其他配合剂内,并与生胶混合,制成浓度为50%的荧光剂炼胶,再按比例掺加到橡胶中混合,将混合橡胶成型加工,经干燥后挤压成规格条状,形成荧光填充条2,将生产出的荧光填充条2盘旋收卷。所述除荧光颗粒至少含有二苯乙烯型粒子;增塑剂的添加量为荧光填充条2质量百分比 0.06%;表面活性剂的添加量为荧光填充条2质量百分比0.04%;

52.本实施例中将荧光颗粒206/ml2溶液混合在表面活性剂内,再将带有荧光颗粒的表面活性剂与部分增塑剂及橡胶和其他配合剂内混合,并混合油生胶,制成浓度为50%的荧光剂炼胶,再按照比例掺加到橡胶中混合,通过均匀混合后,经过烘干干燥,后经过塑形器形成匹配纵向条纹辊宽度的塑形切割,形成荧光填充条2,再经过盘旋收卷,形成盘旋状的荧光盘。

53.s3、对聚丙烯基薄膜的组合件进行预处理;将收卷底膜1的底膜放料辊6 插接进装置内,将底膜1放卷;将多个收卷盘旋的荧光填充条2并排固定在再贴合放料运输的荧光条放料辊12上,使荧光填充条2插入对应的上凹槽膜3的凹槽内;

54.s4、将预处理后的聚丙烯基膜层的组合件送入贴合设备中,对聚丙烯基膜层的内壁电晕放电处理;对放卷的底膜1进行电晕放电处理,使底膜1放电端具有粘性;

55.s5、通过运输贴合挤压进行组合,通过电晕机封闭组装;不断加压驱动使荧光填充条2不断的插在运动的上凹槽膜3的凹槽内,使荧光填充条2不断填充在上凹槽膜3内进行组合,之后再在运输中贴合底膜1放电端进行组装;

56.s6、进行组合运输收卷处理,聚丙烯基薄膜成形,制备得到道路交通用荧光显示聚丙烯薄膜。将组装成型的聚丙烯基薄膜收卷在收卷辊16内进行回收。

57.实施例3:

58.s1、所述上凹槽膜3的成型挤压工艺为:回收废旧的聚丙烯塑料经过除杂洗涤液搅拌浸泡25-30min;经过水洗后,在粉碎筒的作用下形成聚丙烯薄膜碎片,并将碎片放入搅拌加热炉中搅拌加热使得聚丙烯薄膜碎片软化;将软化的材料均匀分布,经过运输滚动挤压形成薄膜,再经过运输辊与纵向条纹辊的挤压形成上凹槽膜3;所述上凹槽膜的凹槽状结构的空隙填充荧光填充条;所述除杂洗涤液至少含有柠檬酸;

59.本实施例中将回收的聚丙烯塑料经过含有柠檬酸的洗涤液进行搅拌浸泡 18min,再经过水洗,放在粉碎筒内切割粉碎后形成聚丙烯薄膜碎片,再将聚丙烯薄膜碎片放入180

℃-250℃的搅拌加热炉中搅拌加热融化,通过定量均匀分布涂抹添加,再通过丝网印刷法形成薄膜,通过控制定量的添加,形成厚度为5um —20um的薄膜,形成薄膜后运输至运输辊与纵向条纹辊处,通过运输辊与纵向条纹挤压形成上凹槽膜3。

60.s2、所述荧光填充条2的制备工艺为:将荧光颗粒与表面活性剂混合,混合在部分增塑剂及橡胶其他配合剂内,并与生胶混合,制成浓度为50%的荧光剂炼胶,再按比例掺加到橡胶中混合,将混合橡胶成型加工,经干燥后挤压成规格条状,形成荧光填充条2,将生产出的荧光填充条2盘旋收卷。所述除荧光颗粒至少含有二苯乙烯型粒子;增塑剂的添加量为荧光填充条2质量百分比 0.06%;表面活性剂的添加量为荧光填充条2质量百分比0.01%;

61.本实施例中将荧光颗粒206/ml2溶液混合在表面活性剂内,再将带有荧光颗粒的表面活性剂与部分增塑剂及橡胶和其他配合剂内混合,并混合油生胶,制成浓度为50%的荧光剂炼胶,再按照比例掺加到橡胶中混合,通过均匀混合后,经过烘干干燥,后经过塑形器形成匹配纵向条纹辊宽度的塑形切割,形成荧光填充条2,再经过盘旋收卷,形成盘旋状的荧光盘。

62.s3、对聚丙烯基薄膜的组合件进行预处理;将收卷底膜1的底膜放料辊6 插接进装置内,将底膜1放卷;将多个收卷盘旋的荧光填充条2并排固定在再贴合放料运输的荧光条放料辊12上,使荧光填充条2插入对应的上凹槽膜3的凹槽内;

63.s4、将预处理后的聚丙烯基膜层的组合件送入贴合设备中,对聚丙烯基膜层的内壁电晕放电处理;对放卷的底膜1进行电晕放电处理,使底膜1放电端具有粘性;

64.s5、通过运输贴合挤压进行组合,通过电晕机封闭组装;不断加压驱动使荧光填充条2不断的插在运动的上凹槽膜3的凹槽内,使荧光填充条2不断填充在上凹槽膜3内进行组合,之后再在运输中贴合底膜1放电端进行组装;

65.s6、进行组合运输收卷处理,聚丙烯基薄膜成形,制备得到道路交通用荧光显示聚丙烯薄膜。将组装成型的聚丙烯基薄膜收卷在收卷辊16内进行回收。

66.实施例4:

67.s1、所述上凹槽膜3的成型挤压工艺为:回收废旧的聚丙烯塑料经过除杂洗涤液搅拌浸泡25-30min;经过水洗后,在粉碎筒的作用下形成聚丙烯薄膜碎片,并将碎片放入搅拌加热炉中搅拌加热使得聚丙烯薄膜碎片软化;将软化的材料均匀分布,经过运输滚动挤压形成薄膜,再经过运输辊与纵向条纹辊的挤压形成上凹槽膜3;所述上凹槽膜的凹槽状结构的空隙填充荧光填充条;所述除杂洗涤液至少含有柠檬酸;

68.本实施例中将回收的聚丙烯塑料经过含有柠檬酸的洗涤液进行搅拌浸泡 18min,再经过水洗,放在粉碎筒内切割粉碎后形成聚丙烯薄膜碎片,再将聚丙烯薄膜碎片放入180℃-250℃的搅拌加热炉中搅拌加热融化,通过定量均匀分布涂抹添加,再通过丝网印刷法形成薄膜,通过控制定量的添加,形成厚度为5um —20um的薄膜,形成薄膜后运输至运输辊与纵向条纹辊处,通过运输辊与纵向条纹挤压形成上凹槽膜3。

69.s2、所述荧光填充条2的制备工艺为:将荧光颗粒与表面活性剂混合,混合在部分增塑剂及橡胶其他配合剂内,并与生胶混合,制成浓度为50%的荧光剂炼胶,再按比例掺加到橡胶中混合,将混合橡胶成型加工,经干燥后挤压成规格条状,形成荧光填充条2,将生产出的荧光填充条2盘旋收卷。所述除荧光颗粒至少含有二苯乙烯型粒子;增塑剂的添加量为荧光填充条2质量百分比 0.08%;表面活性剂的添加量为荧光填充条2质量百分比0.04%;

70.本实施例中将荧光颗粒206/ml2溶液混合在表面活性剂内,再将带有荧光颗粒的表面活性剂与部分增塑剂及橡胶和其他配合剂内混合,并混合油生胶,制成浓度为50%的荧光剂炼胶,再按照比例掺加到橡胶中混合,通过均匀混合后,经过烘干干燥,后经过塑形器形成匹配纵向条纹辊宽度的塑形切割,形成荧光填充条2,再经过盘旋收卷,形成盘旋状的荧光盘。

71.s3、对聚丙烯基薄膜的组合件进行预处理;将收卷底膜1的底膜放料辊6 插接进装置内,将底膜1放卷;将多个收卷盘旋的荧光填充条2并排固定在再贴合放料运输的荧光条放料辊12上,使荧光填充条2插入对应的上凹槽膜3的凹槽内;

72.s4、将预处理后的聚丙烯基膜层的组合件送入贴合设备中,对聚丙烯基膜层的内壁电晕放电处理;对放卷的底膜1进行电晕放电处理,使底膜1放电端具有粘性;

73.s5、通过运输贴合挤压进行组合,通过电晕机封闭组装;不断加压驱动使荧光填充条2不断的插在运动的上凹槽膜3的凹槽内,使荧光填充条2不断填充在上凹槽膜3内进行组合,之后再在运输中贴合底膜1放电端进行组装;

74.s6、进行组合运输收卷处理,聚丙烯基薄膜成形,制备得到道路交通用荧光显示聚丙烯薄膜。将组装成型的聚丙烯基薄膜收卷在收卷辊16内进行回收。

75.对比例1:

76.本对比例与实施例1的区别仅仅在于荧光填充条2的制备并未加入表面活性剂。

77.对比例2:

78.本对比例与实施例1的区别仅仅在于上凹槽膜3的成型定量并未进行限定控制。

79.对比例3:

80.本对比例与实施例1的区别仅仅在于荧光填充条2的制备并未加入增塑剂。

[0081] 荧光分布亮度填充条柔韧性荧光透明度实施例1好好好实施例2好好一般实施例3一般好好实施例4好一般好对比例1较差好一般对比例2一般好较差对比例3一般较差一般

[0082]

表一

[0083]

需要说明的是:上述表1中的试验结果为简单的肉眼主观评价,试验数据为粗糙记录。并由上述表1的记录可知,本技术中的聚丙烯薄膜的内部具有荧光填充条2的设置,以及回收塑料加工的生产制备出的上凹槽膜3协同作用下,使得本技术的聚丙烯薄膜具有荧光导向,配合高速弯道进行贴合提示路线的功效。另外,通过电晕底膜1的粘合,收卷后成型,防止荧光填充条2受到腐蚀或者脱落,影响光亮度。总体上制备的聚丙烯薄膜质量轻,普涨面积大,运输轻,方便在高速公路上贴合夜间指引路线。

[0084]

将上述实施例1-4以及对比例1-3制备的聚丙烯薄膜应用,按照本技术中指定数据加工制备的出的聚丙烯薄膜,根据相应数据的波动,其荧光分布亮度、填充条柔韧性和荧光透明度会有相应效果的波动,相比于对比例1-3加工出的聚丙烯薄膜,其荧光分布亮度、填

充条柔韧性和荧光透明度都更好。

[0085]

如图5-13所示,所述一种聚丙烯薄膜的制造设备包括运输加工架4、凹槽膜运输辊5、底膜放料辊6和收卷辊16,运输加工架4用于固定支撑装置,凹槽膜运输辊5转动设置在运输加工架4内,凹槽膜运输辊5的上端通过开口设置在运输加工架4上,底膜放料辊6滑动插接在运输加工架4内,收卷辊16滑动插接在运输加工架4的右端。

[0086]

通过将成型加工的上凹槽膜3运输添加在运输加工架4上,通过凹槽膜运输辊5继续运输上凹槽膜3,驱动器进行自动组合,底膜1收卷在底膜放料辊6 内,底膜放料辊6滑动插接在运输加工架4上,通过底膜放料辊6的驱动放卷,对底膜1进行驱动放卷;通过收卷辊16对底膜1和上凹槽膜3的组合进行收卷,实现装置的整体的收卷的运行。

[0087]

所述一种聚丙烯薄膜的制造设备还包括电晕机架7和电晕机8,电晕机架7 固定在运输加工架4上,电晕机8固定在电晕机架7上,电晕机8和电晕机架7 之间设置有放电槽。

[0088]

通过将底膜1的放卷经过电晕机架7和电晕机8之间的放电槽,使底膜1 经过电晕机8的放电处理,使底膜1的表面经过高压使电极间的空气发生电离, 使电极间产生电子流,在底膜1表面分子氧化和极化,使薄膜表面产生极性,增加底膜1表面的附着能力,进而方便使底膜1可以附着在上凹槽膜3内,便于进行附着组合。电晕机8为市场现有技术产品。

[0089]

所述一种聚丙烯薄膜的制造设备还包括稳定驱动架9、稳定加压器10和辊稳定滑动架11,稳定驱动架9固定在运输加工架4的两端,上稳定加压器10固定在稳定驱动架9上,上稳定加压器10的转动轴转动在稳定驱动架9内,辊稳定滑动架11的两端通过纵向限位滑块滑动在稳定驱动架9内;上稳定加压器10 的转动轴上均匀固定两个齿轮,上稳定加压器10通过啮合传动辊稳定滑动架11。

[0090]

所述辊稳定滑动架11的下端固定连接两个插槽座;

[0091]

通过在运输加工架4上固定稳定驱动架9,用于对稳定加压器10进行固定,通过稳定加压器10的驱动,进而使辊稳定滑动架11在稳定加压器10内进行限位滑动,通过对稳定加压器10进行变频稳定的驱动,进而稳定驱动辊稳定滑动架11向下运动,方便对聚丙烯薄膜的组合进行稳定的挤压。

[0092]

所述一种聚丙烯薄膜的制造设备还包括荧光条放料辊12,荧光条放料辊12 上通过限位槽并排转动多个收卷的荧光填充条2;荧光条放料辊12的辊轴和电机座分别插接在辊稳定滑动架11的两端。

[0093]

通过将加工成型的荧光条放料辊12收卷的荧光盘通过轴套固定在荧光条放料辊12内,通过将荧光条放料辊12的辊轴插接在辊稳定滑动架11的下端固定的插槽座内的轴承座内进行转动,通过将荧光条放料辊12的电机座限位插接在另一个插槽座内,将将荧光条放料辊12进行限定,通过荧光条放料辊12的旋转驱动,将并排的荧光填充条2同时放卷,通过稳定加压器10变频的间歇的驱动,进而推动荧光条放料辊12不断的向下驱动,稳定荧光条放料辊12放料的同时,减少距离,避免出现速差影响对荧光填充条2的添加,同时不断向下挤压荧光填充条2,使荧光填充条2可以填充在上凹槽膜3的凹槽内,进行限定和组装。

[0094]

所述一种聚丙烯薄膜的制造设备还包括荧光条减震限位器13、减震弹簧14 和内防阻转轮15,荧光条减震限位器13上套接有减震弹簧14,减震弹簧14设置在荧光条减震限位器13和辊稳定滑动架11之间,内防阻转轮15转动设置在荧光条减震限位器13内。

[0095]

通过将荧光条放料辊12插进辊稳定滑动架11内,将收卷的荧光填充条2 固定,通

过荧光条放料辊12的驱动实现放卷,使所有的荧光填充条2对应插入上凹槽膜3的凹槽内进行添加,通过稳定加压器10的驱动,对添加的荧光填充条2进行间歇性的挤压,方便将荧光填充条2的插进添加尽心固定的同时,防止避免出现速差影响对荧光填充条2的添加;同时荧光条减震限位器13对荧光填充条2的放卷也可以进行限定,通过内防阻转轮15减少阻力,方便放卷,通过减震弹簧14的设置,防止因挤压和放卷出现偏移,影响荧光填充条2的添加,进而实现稳定添加荧光填充条2的同时,存在缓冲减震的效果,进而保障荧光填充条2的顺利添加组合,在通过将底膜1放电面的粘合在上凹槽膜3内,实现组合封闭,在通过收卷辊16实现组合收卷,进而实现聚丙烯薄膜的制备。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1