一种改善轮胎气味性降低混炼胶VOC的混炼方法、混炼胶和轮胎与流程

一种改善轮胎气味性降低混炼胶voc的混炼方法、混炼胶和轮胎

技术领域

1.本发明涉及轮胎行业的应用领域,尤其涉及一种改善轮胎气味性降低混炼胶voc的混炼方法、混炼胶和轮胎。

背景技术:

2.随着人们生活品质的提高,在乘车安全和舒适性方面人们的要求也越来越高,轮胎(尤其备胎)气味性严重影响人们乘车体验。汽车厂商对轮胎产品的气味要求和轮胎voc含量要求日益严格,因此各轮胎制造商非常重视如何降低轮胎气味性,减少轮胎voc含量。轮胎主要气味性和voc来源各类生胶、增疏剂和化工助剂。原材料高温分解及助剂相互反应产生低分子量,易挥发的如胺类、环己酮、苯酚、苯并噻唑都有刺激性气味,浓度过高都会引起人体不适。

3.轮胎行业内将气味等级一般分为6级,如表1所示:

4.表1气味等级评定表

5.气味等级描述1级不易察觉2级可察觉(轻微),不刺鼻3级可察觉(强烈),不刺鼻4级刺鼻5级非常刺鼻6级不可忍受

6.为了降低轮胎气味等级,目前有一些技术用于配方技术中,如添加香精调整气味特性,使用气味等级更低的原材料,使用游离酚含量更低的酚醛树脂,添加高比表面积的吸附性填料等。但是相关改善技术会影响胶料性能,且需要提升配方成本。

技术实现要素:

7.为了解决上述的技术问题,本发明的目的是提供一种改善轮胎气味性降低混炼胶voc的混炼方法,该方法通过新的胶料密炼工艺,在不影响胶料性能、不增加配方成本前提下,让小分子挥发物在混炼阶段尽量排出达到降低混炼胶及轮胎气味性的目的。

8.为了实现上述的目的,本发明采用了以下的技术方案:

9.一种改善轮胎气味性降低混炼胶voc的混炼方法,该方法包括以下的步骤:

10.1)塑炼段:将配方全部生胶与5%-30%炭黑投入密炼机生产塑炼母胶,混炼工艺要求温度在130℃-150℃提上顶栓并开加料门排气,在密炼降转速条件下排气40-200s;继续生产温度150℃-170℃排胶;排气过程中增加加料门抽尘风量,形成负压;

11.2)混炼段:将塑炼母胶、剩余炭黑及除硫化剂和促进剂外其余化工投入密炼机生产混炼母胶,混炼工艺要求温度在130℃-150℃提上顶栓并开加料门排气,在密炼降转速条

件下排气40-200s;继续生产温度150℃-170℃排胶;排气过程中增加加料门抽尘风量,形成负压;

12.3)终炼段:将混炼母胶,硫化剂和促进剂投入密炼机生产终炼胶,终炼胶温度95-120℃。

13.作为优选,步骤1)和步骤2)密炼降转速至10-15r/min;排气生产60-100秒。

14.本发明中所述塑炼段非必须生产段,如取消塑炼段,也能达到降级胶料气味性,降低voc的目的,该技术方案如下:

15.一种改善轮胎气味性降低混炼胶voc的混炼方法,其特征在于,该方法包括以下的步骤:

16.1)混炼段:将全部生胶、炭黑及除硫化剂和促进剂外其余化工投入密炼机生产混炼母胶,混炼工艺要求温度在130℃-150℃提上顶栓并开加料门排气,在密炼降转速条件下排气40-200s;继续生产温度150℃-170℃排胶;排气过程中增加加料门抽尘风量,形成负压;

17.2)终炼段:将混炼母胶,硫化剂和促进剂投入密炼机生产终炼胶,终炼胶温度95-120℃。

18.作为优选,步骤1)密炼降转速至10-15r/min;排气生产60-100秒。

19.作为优选,所述炭黑是炭黑、白炭黑或者白炭黑混用炭黑。

20.作为优选,所述密炼机选自以下密炼机型号:f270、f370、gk320或gk550。

21.作为优选,配方为轮胎胎面、胎侧或外护胶料配方中的一种。

22.作为优选,塑炼段和混炼段密炼降转速至10-15r/min;排气生产60-100秒。

23.进一步,本发明还公开了一种改善轮胎气味性降低混炼胶voc的混炼胶,该混炼胶采用所述的方法制得。

24.进一步,本发明还公开了一种改善轮胎气味性的轮胎,该轮胎采用所述的混炼胶硫化制备得到。

25.本发明通过混炼工艺改善硫化胶和轮胎气味性,因混炼过程产生的小分子气味性物质很大一部分具有挥发性,生产过程在高温段提上顶栓开加料门保持生产可以排出部分气味性物质,从而达到改善胶料气味性降低混炼胶voc的目的,用气味改善的胶料生产轮胎,轮胎气味性也能改善。

附图说明

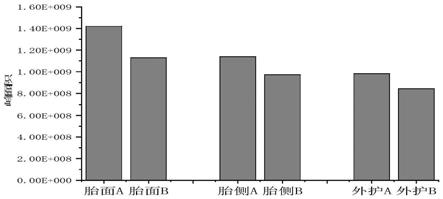

26.图1为8种胶料tic图谱峰总面积图。

具体实施方式

27.实施案例以我司在生产胎面、胎侧、外护配方为评比配方,通过对比工艺改善前后胶料的vocs及

28.胎面、胎侧、外护配方如表2所示:

29.表2实施例配方表

30.原材料胎面胎侧外护天然胶 40.040.0

溶聚丁苯橡胶80.0

ꢀꢀ

乳聚丁苯橡胶20.0 15.0顺丁胶 60.045.0炭黑67.040.074.0白炭黑10.0

ꢀꢀ

软化油33.0 4.0其他23.021.019.0总份数233.0161.0228.35

31.以上原材料均为市售工业级产品。

32.将上述3个配方按照以下工艺进行生产:

33.34.[0035][0036]

下料后的胶料常温下放置72h,取胶料进行160℃*15min硫化,对胶料分别进行气味等级测试及voc总量对比。

[0037]

胶料气味等级如表3所示:

[0038]

表3胶料气味等级

[0039][0040]

气味等级:基于vs-01.00-t-14016-a6-2017内饰零部件气味特性评价规范方法进行测试。测定结果显示为“气味等级”,等级共分为1-6级,等级越高,气味越强。

[0041]

胶料voc总量如表4(图1所示):

[0042]

表4胶料tic图谱峰总面积

[0043][0044]

tic峰面积:本试验测试voc用hs-gc-ms(顶空气相质谱联用仪)测试,tic图谱各保留时间段峰面积总合为tic峰总面积,总面积越大表明voc总量越大。

[0045]

hs-gc-ms测试条件:

[0046]

1)样品:2.5g待测样品置于顶空瓶内;80℃下加热1h;

[0047]

2)色谱柱:db-wax强极性柱;

[0048]

3)质谱方法:离子源温度200℃,接口温度280℃,

[0049]

4)检测器电压:1700v,电离电压:70v,扫描质量范围:20-500。

[0050]

以上胶料气味等级方案b低于方案a,且voc总量,方案b也低于方案a。

[0051]

试制备胎规格t135/80d17,备胎a使用胎面a,胎侧a及外护a胶料,备胎方案b使用胎面b,胎侧b及外护b胶料,其余部件胶料均使用相同胶料。对方案a,方案b备胎进行气味等级测试。

[0052]

轮胎气味等级如表5所示:

[0053]

表5备胎气味等级

[0054]

方案备胎a备胎b气味等级4.03.5

[0055]

气味等级:基于vs-01.00-t-14016-a6-2017内饰零部件气味特性评价规范方法进行测试。测定结果显示为“气味等级”,等级共分为1-6级,等级越高,气味越强。

[0056]

综上,新生产工艺能改善轮胎气味性降低混炼胶voc。

[0057]

以上为对本发明实施例的描述,通过对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的。本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施列,而是要符合与本文所公开的原理和新颖点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1