固体火箭发动机异型复合裙的成型方法与流程

1.本发明涉及复合裙加工成型领域,具体涉及一种固体火箭发动机异型复合裙的成型方法。

背景技术:

2.固体火箭发动机连接裙的作用是连接壳体与壳体或者连接壳体与其他部件,其在飞行过程中会受到多种载荷的作用(如内压、剪切、轴压等),受力情况较为复杂,提高固体火箭发动机性能的关键之一在于如何提高连接裙的性能。现有的固体火箭发动机大部分采用金属裙,而金属裙的消极质量大,不利于固体火箭发动机质量比的提升。而利用复合材料制备的连接裙,不仅能在满足甚至超过金属裙性能的前提下减轻结构质量,而且其成型周期相对较短、可靠性较强,复合材料连接裙有利于固体火箭发动机整体性能的提升。

3.复合裙成型方式多种多样,其中手工预浸料铺层加热压罐固化是复合裙最常见的成型方法之一。此种复合裙成型方式主要通过将单向预浸料裁剪成所需的角度与尺寸,然后按相应的铺层顺序将不同角度和尺寸的预浸料铺设到复合裙成型工装上,然后将复合裙及成型工装转入热压罐,加热使预浸料中的树脂具有流动性,填充预浸料铺层之间的同时缓慢固化,加压使得预浸料中树脂流动固化过程中铺层与铺层之间紧致从而不产生分层与孔隙。此种复合裙成型方法的优点在于铺层时的作业环境相对干净、成型的制品性能稳定、承载能力强以及制品孔隙率较小。

4.复合裙的结构多种多样,其中最常见的为l型结构的复合裙,而t型结构的复合裙较为少见。

5.基于上述情况,本发明提出了一种固体火箭发动机异型复合裙的成型方法,可有效解决以上问题。

技术实现要素:

6.针对现有技术中存在的不足,本发明的目的在于提供一种固体火箭发动机异型复合裙的成型方法。通过该成型方法制备了一种结构新颖、性能稳定以及承载能力强且满足设计要求的的固体火箭发动机异型(t型)复合裙

7.为解决上述技术问题,本发明通过下述技术方案实现:

8.第一方面,本发明提供一种固体火箭发动机异型复合裙的成型方法,包括如下步骤:

9.s1、成型工装装配及表面清理:将具有截面呈t型成型面的成型工装的上下模板拆开并进行表面清理;

10.s2、合模前的预浸料铺层及预压:将裁剪好的多层预浸料按照设计角度分别完全覆盖到具有截面呈l型成型面的上下模板成型面上,并采用抽真空装置进行抽真空;

11.s3、合模及合模后的预浸料铺层:将铺层完毕的上下模板利用吊车进行合模压紧,然后在复合裙筒段内圆再次进行预浸料铺设,直至铺设完成;

12.s4、固化成型:将配备有抽真空装置的复合裙连同成型工装转入热压罐,在设计温度和压强下对复合裙进行固化,并同时进行抽真空;

13.s5、机加:对复合裙筒段内圆进行机加,使其尺寸符合要求;

14.s6、脱模及表面清理:将复合裙成型工装的上模板、下模板以及复合裙进行分离,分离完毕后对复合裙表面飞边、毛刺进行清理,最终得到截面呈t型的复合裙。

15.优选的是,所述步骤s1中,上下模板中均装配有若干镶块,且与镶块相邻的下模板的成型面上设有若干凹槽。

16.优选的是,所述步骤s1中,成型工装表面需用无毛纸及乙酸乙酯进行清理,然后将上下模板的成型面贴上脱模布。

17.优选的是,所述步骤s2中合模前的预浸料铺层及预压步骤包括:

18.s21、将成型工装进行预热或在成型面涂刷一层胶粘剂;

19.s22、进行预浸料的第一次铺层,并确保完全压实;

20.s23、第一次铺层完成后,采用抽真空装置进行抽真空;

21.s24、第一次预压完毕后,拆除抽真空装置,进行第二次预浸料铺层,直至铺设完成。

22.优选的是,所述步骤s2中采用抽真空装置进行抽真空的具体步骤为:裁剪与上下模板成型面尺寸相同的吸胶布覆盖在预浸料表面,再裁剪相同面积的透气毡覆盖在吸胶布表面,沿上下模板的上下内圆粘贴真空袋密封胶条,裁剪真空袋薄膜,将透气毡覆盖,并将真空袋薄膜两端粘贴在密封胶条上,压实,同时预留一根抽真空用的聚四氟乙烯管,入炉抽真空预压。

23.进一步优选的是,所述入炉抽真空预压的条件为温度设定为50

±

5℃,预压时间≥4h。

24.优选的是,所述步骤s3中,合模后利用预浸料将上下模板合模面处缝隙进行填实。

25.优选的是,所述步骤s4中,固化条件为:室温

→

130

±

5℃/2h

→

160

±

5℃/4h

→

60

±

5℃,热压罐内压力0.1

±

0.02mpa

→

2.8

±

0.2mpa/11.5h

→

0.1

±

0.02mpa,升温及保温过程中压力为2.8

±

0.2mpa,升温速率为0.5℃/min,升压速率为0.05mpa/min,降温速率为0.6℃/min,降压速率为0.025mpa/min。

26.优选的是,所述步骤s5中,采用吊车及吊带将上模板与复合裙一端分离,利用成型工装下模板上的镶块将复合裙另一端与下模板分离,最终完成复合裙脱模。

27.优选的是,将上下模板法兰边处铺层预浸料用油灰刀沿纤维方向均匀划开成小条,再用油灰刀将上下模板法兰边成型面上的预浸料压实。

28.本发明与现有技术相比,具有以下优点及有益效果:

29.1、从结构上来讲,本发明中所描述的复合裙筒段即为粘接区(即与壳体火箭发动机壳体相粘接区域),而常规的复合裙筒段粘接区与法兰边之间还存在一过渡区域(承力区),因此,在结构上来说,本发明说描述的复合裙不存在这一过渡区域,极大的减轻了复合裙的整体质量,同时也减少了过渡区域的缺陷而造成风险。让复合裙法兰边与筒段粘接区直接相连接,消除了常规复合裙法兰边与筒段粘接区之间的过渡区域,避免的过渡区域的失稳而造成的风险,提升了“t型复合裙”的稳定性。

30.2、法兰边存在局部加厚区(下模板凹槽对应位置),为后续加工留有余量,从而保

证了后续装配精度。

31.3、成型方式使用预浸料铺层加热压罐固化成型的方式进行复合裙的固化成型。热压罐具有加热加压均匀以及压力大的特点,使用此种成型方式,降低了复合裙的孔隙率以及出现内部缺陷的概率,从而提升了复合裙性能的稳定性。

32.4、特殊的结构设计,消除了法兰边与筒段粘接区域之间的筒段过渡区域,且过渡区域的承载能力直接决定了复合裙整体承载能力,在复合裙负载时,首先破坏的为此过渡区域,消除了此区域,变成法兰边r角处的承载力决定复合裙的整体承载力,而r角处承载能力比筒段过渡区域的承载更强(存在角盒时,在复合裙在后续与壳体粘接时,复合裙都会存在角盒,r角处承载能力比筒段过渡区域的承载更强)。

33.5、通过预浸料铺层角度设计,让铺层的角度分布合理,提升各个铺层方向上的承力能力,从而使得复合裙承载能力强。

34.6、释放了法兰边与筒段粘接区之间的筒段过渡区域的质量,筒段过渡区域的质量约占整个复合裙质量的1/3-2/3,使得固体火箭发动机的负载能力进一步的提升。

附图说明

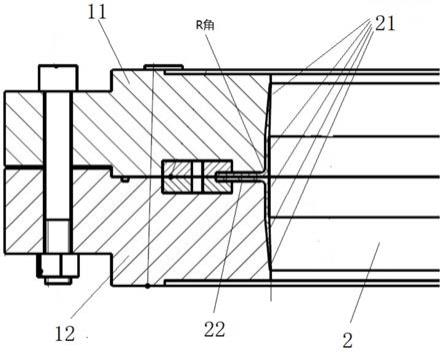

35.图1是本发明成型工装铺设预浸料合模后的剖面结构示意图;

36.图2是图1左侧部分结构示意图;

37.图3是本发明成型工装未铺设预浸料的成型面结构示意图;

38.图4是本发明成型工装中上模板的内侧结构示意图;

39.图5是本发明成型工装中下模板的内侧结构示意图。

40.附图标记:成型工装1,上模板11,下模板12,镶块101,凹槽102,复合裙2,复合裙筒段21,复合裙法兰边22。

具体实施方式

41.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明的优选实施方案进行描述,但是应当理解,附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。附图中描述位置关系仅用于示例性说明,不能理解为对本专利的限制。

42.如图1~5所示,本发明提供一种用于制备固体火箭发动机异型复合裙的成型工装,所述成型工装1包括均为中空环形结构的上模板11和下模板12,上模板11和下模板12上具有上下对称的l型成型面,两个l型成型面结合后形成t型成型面。预浸料在t型成型面上经铺层预压后形成截面呈t型的复合裙2,复合裙2包括环状结构的复合裙筒段21和形成于复合裙筒段21外侧壁上的复合裙法兰边22。

43.进一步地,上下模板中均装配有若干镶块101,且与镶块101相邻的下模板的成型面上设有若干凹槽102,凹槽102深1mm,长为280mm,宽为90mm,均布8个的凹槽102,用于增加金属角盒粘接处法兰边的厚度,从而确保此处所能承载的最大载荷满足要求,也保证了后续金属角盒的装配精度需求。

44.上述复合裙的成型方法具体实施步骤如下:

45.1、准备

46.(1)730胶粘剂、铺层预浸料、聚四氟乙烯玻纤胶带、真空袋、吸胶布、透气毡、黑胶、乙酸乙酯、无毛纸。

47.(2)自制的复合裙成型工装、真空泵。

48.(3)设备各系统运行正常,整个复合型铺层过程需保证环境温度25

±

10℃、相对湿度≤75%。

49.(4)作业环境。

50.2、预浸料检查

51.将裁剪好的铺层碳纤维预浸料从冷藏冰箱中取出,对其牌号及使用日期进行检查,若满足使用要求,则将其晾置在室温下,晾置时间要求大于等于4h。

52.3、工装的检查与清理

53.(1)目视检查复合裙成型工装表面无磕碰、划伤、变形等明显缺陷。

54.(2)核对工装零部件数量:下模板1个、上模板1个、镶块16个、定位销2个、m8螺钉32个、m24螺钉及螺母各24个、m36螺钉4个。

55.(3)复合裙成型工装表面不允许存在油污,若存在油污,需使用无毛纸及乙酸乙酯清理干净。每次完成复合裙成型,在复合裙脱模后需将复合裙成型工装上的树脂及聚四氟乙烯玻纤胶带清理干净,清理完成后方可进行下一次复合裙的制作。

56.4、镶块的装配

57.将16个镶块分别装配到上下模板中,用m8螺钉将镶块紧固在上下模板上。

58.5、聚四氟乙烯玻纤胶带的粘贴

59.在复合裙成型工装的成型面上粘贴聚四氟乙烯玻纤胶带,要求粘贴后表面平整无凸起,不得出现褶皱及漏贴。

60.6、第一次预浸料铺层

61.(1)成型工装预热:允许将成型工装进行50℃/3h预热或涂刷一层730胶粘剂,以增加第一层预浸料初粘性;

62.(2)首先进行第一层0

°

预浸料铺层,将上下模工装成型面全部覆盖,然后进行下模板凹槽102处三层补强预浸料铺层,下模补强预浸料铺层完毕后依次进行上下模第2层45

°

、第三层0

°

、第四层-45

°

、第五层0

°

预浸料铺层、第六层45

°

预浸料铺层以及第七层90

°

预浸料铺层,每层铺层铺放位置可利用激光投影仪及钢板尺进行确定,铺层时先揭去预浸料上的硅油纸,保留塑料薄膜,然后将揭去硅油纸的一面贴在上下模板的成型面上,用手压实,将压实的预浸料铺层上的塑料薄膜撕去,将法兰边处铺层预浸料用油灰刀沿纤维方向均匀划开成小条,再用油灰刀将上下模板法兰边成型面上的预浸料压实,r角转角处的预浸料必须完全压实,不能存在分层,且需保证翻边后有余料。

63.(3)检查预浸料是否压实,有无气泡和褶皱,若有气泡,用油灰刀沿纤维方向划开气泡处预浸料,用塑料刮胶板或油灰刀赶出气泡;若有褶皱,将预浸料轻轻揭开,除去褶皱,压实;若预浸料局部杂乱不能保证平整,揭去预浸料,重新粘贴。预浸料拼接处若存在缝隙,可使用预浸料进行填补。

64.(4)每层铺层结束后,对铺层角度进行确认以及对裙表面状态进行确认,表面不得有塑料膜等多余物。

65.7、打真空袋抽真空(第一次预压)

66.(1)第一次铺层完毕后,裁剪与上下模工装成型面尺寸相同的吸胶布覆盖铺层预浸料表面,在裁剪相同面积的透气毡覆盖在吸胶布表面。

67.(2)沿上下模的上下内圆粘贴真空袋密封胶条。

68.(3)裁剪真空袋薄膜,将透气毡覆盖,并将真空袋薄膜两端粘贴在密封胶条上,压实,同时预留一根抽真空用的聚四氟乙烯管。

69.(4)入炉抽真空预压,温度设定为50℃,预压时间≥4h。

70.8、第二次预浸料铺层

71.(1)第一次预压完毕后,拆掉真空袋薄膜、透气毡及吸胶布,进行第二次预浸料铺层。

72.(2)进行上下模第8层4

°

、第9层90

°

、第10层45

°

、第11层0

°

、第12层-45

°

、第13层0

°

、第14层45

°

以及第15层0

°

预浸料铺层,铺层方法及要求可参考第一次预浸料铺层。

73.9、上下模合模

74.(1)在第二次预浸料铺层完毕后,将上下模板合模,利用定位销定位,利用螺钉将合模后的上下模板紧固。

75.(2)利用预浸料将上下模合模面处缝隙填平填实,确保后续加热固化时不产生明显凹坑。

76.10、第三次预浸料铺层

77.进行合模后第16层-45

°

预浸料铺层以及第17层0

°

预浸料预浸料铺层。从上模板铺层起始点开始,下模板铺层起始点结束,进行第16层及17层预浸料铺层。

78.11、打真空袋抽真空

79.(1)第三次铺层完毕后,裁剪与上下模工装成型面尺寸相同的吸胶布覆盖铺层预浸料表面,在裁剪相同面积的透气毡覆盖在吸胶布表面。

80.(2)沿上下模的上下内圆粘贴真空袋密封胶条。

81.(3)裁剪真空袋薄膜,将透气毡覆盖,并将真空袋薄膜两端粘贴在密封胶条上,压实,同时预留一根抽真空用的聚四氟乙烯管。

82.12、入热压罐加热加压固化

83.将已经完成铺层的复合裙连同复合裙成型工装一同转入热压罐中,将抽真空吸嘴与预留的真空管连接,打开真空泵进行抽真空,关闭热压罐密封门,升温升压进行固化。固化制度为:室温

→

130℃/2h

→

160℃/4h

→

60℃,热压罐内压力0.1mpa

→

2.8mpa/11.5h

→

0.1mpa,升温及保温过程中压力为2.8mpa,升温速率为0.5℃/min,升压速率为0.05mpa/min,降温速率为0.6℃/min,降压速率为0.025mpa/min。

84.13、复合裙机加

85.将固化完毕的复合裙带复合裙成型工装在立车上进行机加,使得复合裙的内径尺寸满足设计要求。

86.14、复合裙脱模

87.将机加完毕后的复合裙及复合裙成型工装转移到脱模区,将四个吊环对称装配于上模板对应的孔位中,拧紧后将吊带装配于吊环中,取下复合裙成型工装紧固上下模板的螺钉,用吊车及吊带将成型工装上模板与复合裙一端分离,利用螺钉反顶镶块,利用成型工

装下模板上的镶块将复合裙另一端与下模板分离,最终完成复合裙脱模,然后利用砂纸对存在的飞边等进行清理。

88.以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1