3D打印设备和方法与流程

3d打印设备和方法

1.本技术是申请日为2018年5月11日的、名称为“3d打印设备和方法”、申请号 为201880001232.5的发明专利申请的分案申请。

技术领域

2.本技术涉及一种与增材制造技术相关的设备和方法,尤其涉及一种3d打印设备 和3d打印方法。

背景技术:

3.3d打印是一种快速成型技术,其以数字模型为基础,利用金属或塑料等可粘合材 料通过逐层打印的方式来制造产品。随着相关技术的迅速发展,3d打印被广泛应用于 珠宝、工程、汽车、牙科、航空航天和医疗产业中。

4.其中,熔融层积成型技术(fdm)是目前常用的一种3d打印技术。采用该技术 的3d打印设备通常将abs、pla等材料构成的丝状物料加热至略高于熔点温度,在 计算机或控制器的控制下,逐层挤出熔融体叠加堆积成所需的产品。现有的此类3d 打印设备通常对于熔融前的初始物料的材料有限制,比如采用熔融层积成型技术的3d 打印设备通常适用的进料必须是线型或丝状,这显然限制了此类3d打印设备的应用 范围。例如,在用熔融层积成型技术打印3d药品的应用中,如果采用线材的形式向 打印设备输送药物辅料或活性成分,由于线材形状的限制,无法满足3d药品打印所 需的原材料载药量的要求。

5.当然,在实践中也有采用粉末原料进行3d药品打印的应用。然而在工业应用实 践中,由于其使用的3d打印设备采用的是粉末分层加粘合剂粘合的三维粉液打印技 术,可能存在粉末分层喷射所造成的粉末收集回收问题。并且采用该技术所能进行3d 打印的药物的剂型比较少,并且所能打印出的药物产品难以实现缓释和零级释放等要 求。

6.当制造产品,特别是生产药物产品时,希望精确控制由喷嘴打印材料的量。现有 的用于增材制造的装置的一个重大问题是材料通过喷嘴的意外泄漏,这会导致打印超 过所需量的材料。当使用两个或多个喷嘴时,问题会更加复杂,这些喷嘴可能会打印 不同的材料,需要交替打开或关闭开关。例如,如果当第二喷嘴打印第二材料时,第 一喷嘴泄漏第一材料,则会出现制造缺陷或材料浪费。由于本发明所述的装置和系统 可以处理一系列具有高准确度和高精度材料沉积的药物材料,所以这些装置和系统非 常适合于制造具有复杂几何形状和组成的药物剂型。本发明描述的装置,系统和方法 还有助于个性化药物,包括个性化剂量和/或个性化释放曲线。个性化药物是指基于生 物标志物对患者人群进行分层以帮助治疗决策和个性化剂型设计。个性化药物剂型允 许根据患者的质量和代谢来调整药物剂量以及释放曲线。使用本发明描述的装置制造 的药物剂型可以确保儿童生长的准确剂量并允许高效药物的个性化剂量给药。个性化 剂型还可以将所有患者的药物组合成单一日剂量,从而改善患者对药物的依从性和治 疗依从性。修改数字设计比修改物理设备更容易。而且,自动化的小型三维打印可能 具有可忽略的操作成本。因此,使用本发明描述的增材制造装置可以使多个小的、个 性化批次在经济上可行,并且能够实现旨在提高依

从性的个性化剂型。

7.相比于传统的药品“批量生产”,药品的“连续化生产”采用了过程分析技术(pat) 来实时且连续地提供质量信息(例如近红外技术等),使得最终产品可以直接投入市 场。这种生成工艺流程极大的提高了制造设备的使用效率,同时更提高了药品质量。 此外,在生产过程中不间断地进行质量检测,能够有效地避免出现批量废品,而省去 中间环节,也节约了中间产品的存储和运输成本。可以预知在不久的将来,“连续化 生产”方式和3d药品打印一样,可能成为一种药物生产的主流。不过,“连续化生 产”需要全密闭真空投料,避免交叉污染,而且要求一切检测工作均在生产过程中完 成。

技术实现要素:

8.本发明的一个目的是提供一种能够解决上述缺陷和不足的3d打印设备。

9.根据本发明的一个方面,提供一种用于打印药物剂型的3d打印设备,该打印设 备包括:第一熔融挤出模块,所述第一熔融挤出模块包括具有进料口和出料口的第一 处理腔室和设置于第一处理腔室处的第一挤出装置,所述第一熔融挤出模块被设置为 通过所述第一处理腔室的进料口接收第一药用物料,并对所述第一药用物料进行加热 和挤出,使得所述第一药用物料转变为第一熔融体,从所述第一处理腔室的出料口被 挤出;缓存模块,所述缓存模块包括具有进料口和出料口的存料室,所述存料室的进 料口与所述第一处理腔室的出料口连通,所述缓存模块被配置为接收从所述第一处理 腔室的出料口挤出的所述第一熔融体,并引导所述第一熔融体经由所述存料室的出料 口流出;第一打印模块,所述第一打印模块与所述存料室的出料口连通,并包含第一 喷嘴组,所述第一打印模块被配置为接收从所述存料室的出料口流出的所述第一熔融 体,并引导所述第一熔融体经由所述第一喷嘴组挤出,以打印所述药物剂型;以及平 台模块,所述平台模块被配置为接收经由所述第一喷嘴组挤出的所述第一熔融体,以 沉积生成所述药物剂型;控制模块,所述控制模块包括计算机化控制器,用于基于所 述3d打印设备的状态参数控制所述3d打印设备。

10.在本发明的某些实施方式中,所述缓存模块进一步包括存料室加热装置,所述存 料室加热装置被配置为对所述存料室中的第一熔融体加热,以保证所述第一熔融体在 所述存料室中处于熔融状态。

11.在本发明的某些实施方式中,所述3d打印设备进一步包括与所述控制模块通信 连接的温度检测装置,所述温度检测装置被设置为检测所述存料室处的所述第一熔融 体的温度,并向所述控制模块传递温度检测信号;所述控制模块用于根据所述温度检 测信号控制所述存料室加热装置的加热功率,以使所述第一熔融体在所述存料室保持 近似恒定的温度。

12.在本发明的某些实施方式中,所述缓存模块进一步包括存料室出料控制装置,用 于控制所述存料室的出料口的出料速度。

13.在本发明的某些实施方式中,所述存料室出料控制装置为设置在所述存料室的出 料口的单螺杆装置或者双螺杆装置或者流量控制阀。

14.在本发明的某些实施方式中,所述缓存模块进一步包括设置于所述存料室处的容 积传感器,所述容积传感器被设置为检测所述存料室中所述第一熔融体的剩余容积, 并向所述控制模块传递容积检测信号;所述控制模块用于根据所述容积检测信号控制 所述第

一处理腔室的出料口的出料速度。

15.在本发明的某些实施方式中,所述缓存模块进一步包括设置于所述存料室的出料 口处的挡板或者挡片,用于打开或关闭所述存料室的出料口。

16.在本发明的某些实施方式中,所述第一喷嘴组包括呈阵列分布的多个喷嘴;所述 多个喷嘴到所述存料室的连通路径距离相等。

17.在本发明的某些实施方式中,所述3d打印设备的状态参数包括所述药物剂型的 数字模型。

18.在本发明的某些实施方式中,所述药物剂型的数字模型包括药物内核和药物外壳。

19.在本发明的某些实施方式中,所述3d打印设备进一步包括第二熔融挤出模块和 第二打印模块;所述第二熔融挤出模块包括具有进料口和出料口的第二处理腔室和设 置于第二处理腔室处的第二挤出装置,所述第二熔融挤出模块被设置为通过所述第二 处理腔室的进料口接收第二药用物料,并对所述第二药用物料进行加热和挤出,使得 所述第二药用物料转变为第二熔融体,从所述第二处理腔室的出料口被挤出;所述第 二打印模块包含第二喷嘴组,所述第二打印模块被配置为接收所述第二熔融体,并引 导所述第二熔融体经由所述第二喷嘴组挤出,以打印所述药物外壳;所述第一打印模 块具体用于打印所述药物内核;所述平台模块具体用于接收经由所述第一喷嘴组挤出 的所述第一熔融体,以及经由所述第二喷嘴组挤出的所述第二熔融体,以沉积生成包 括所述药物内核和所述药物外壳的所述药物剂型。

20.根据本发明的一个方面,提供了一种用于打印药物剂型的3d打印方法,该方法 包括:向第一熔融挤出模块的第一处理腔室中加入第一药用物料;对所述第一处理腔 室中的第一药用物料进行加热和挤出,以使所述第一药用物料转变为第一熔融体从所 述第一处理腔室的出料口挤出;引导从所述第一处理腔室的出料口挤出的所述第一熔 融体进入缓存模块的存料室;缓存所述第一熔融体,并引导所述第一熔融体经由所述 存料室的出料口进入第一打印模块的第一喷嘴组;控制所述第一喷嘴组挤出所述第一 熔融体到平台模块,以沉积生成所述药物剂型。

21.在本发明的某些实施方式中,所述方法还包括:通过所述缓存模块的存料室加热 装置对所述存料室中的第一熔融体加热,以保证所述第一熔融体在所述存料室中处于 熔融状态。

22.在本发明的某些实施方式中,所述通过所述缓存模块的存料室加热装置对所述存 料室中的第一熔融体加热,以保证所述第一熔融体在所述存料室中处于熔融状态包括: 通过温度检测装置检测所述存料室处的所述第一熔融体的温度,并产生温度检测信号; 根据所述温度检测信号控制所述存料室加热装置的加热功率,以使所述第一熔融体在 所述存料室保持近似恒定的温度。

23.在本发明的某些实施方式中,所述方法进一步包括:通过设置于所述存料室处的 容积传感器检测所述存料室中所述第一熔融体的剩余容积,并产生容积检测信号;根 据所述容积检测信号控制所述第一处理腔室的出料口的出料速度。

24.在本发明的某些实施方式中,所述药物剂型包括药物内核和药物外壳,所述方法 还包括:向第二熔融挤出模块的第二处理腔室中加入第二药用物料;对所述第二处理 腔室

中的第二药用物料进行加热和挤出,以使所述第二药用物料转变为第二熔融体从 所述第二处理腔室的出料口挤出;引导所述第二熔融体进入第二打印模块的第二喷嘴 组;控制所述第二喷嘴组挤出所述第二熔融体到平台模块,以沉积生成所述药物外壳, 并且控制所述第一喷嘴组挤出所述第一熔融体到平台模块,以沉积生成所述药物内核。

25.根据本发明的一个方面,提供了一种包括第一熔融挤出模块、第一打印模块和平 台模块的3d打印设备。所述第一熔融挤出模块包括具有进料口和出料口的处理腔室 和设置于处理腔室处的挤出装置及加热装置。所述第一熔融挤出模块被设置为通过所 述处理腔室的进料口接收第一初始物料,并对所述第一初始物料进行加热和挤出,使 得所述第一初始物料转变为第一熔融体,所述第一熔融体从所述处理腔室的出料口被 挤出。所述第一打印模块与所述处理腔室的出料口连通,并具有第一喷嘴。所述第一 打印模块被配置为接收从所述处理腔室的出料口被挤出的所述第一熔融体,并引导所 述第一熔融体经由所述第一喷嘴挤出。所述平台模块被配置为接收经由所述第一喷嘴 挤出的所述第一熔融体。

26.在本发明的某些实施方式中,所述第一打印模块用于熔融并施加压力,所述第一 打印模块包括连接到打印头的供料通道,所述打印头包括喷嘴,该喷嘴包括锥形内表 面和用于打印材料的挤出口;压力传感器,所述压力传感器用于检测所述喷嘴内或所 述喷嘴附近供料通道内材料的压力;以及控制开关,其包括可在打开位置和关闭位置 切换的密封针,所述密封针延伸穿过所述供料通道的一部分并且包括锥形端部;其中 所述密封针的锥形端与所述喷嘴的锥形内表面接合,以阻止材料在所述密封针处于所 述关闭位置时流过所述喷嘴。

27.根据本发明的一个方面,用于通过精确控制喷嘴或喷嘴附近的加料通道中的压力 以增材制造来沉积材料或制造产品(例如药物剂型),并且利用当密封针处于关闭位 置时,带有密封针的控制开关阻止材料流过喷嘴。喷嘴包括锥形内表面,并且密封针 包括渐缩端,该渐缩端与喷嘴的锥形内表面接合以限制材料泄漏。密封针优选尖锐、 质薄并且没有突起,突起可能在关闭位置时将材料推出喷嘴。材料的压力优选在设备 中保持近似恒定,可以通过监测压力并使用反馈系统对材料施加压力来控制材料的压 力。这样,一旦密封针定位在打开位置而不需要升高压力,就可以以恒定速率立即挤 出材料。这进一步可实现精确打印材料,这可实现准确和精确地制造药物剂量单位, 例如药片。

28.在本发明的某些实施方式中,接触材料的密封针的任何部分没有突起。

29.在本发明的某些实施方式中,密封针的锥形端部包括尖头。在一些实施例中,密 封针的锥形端是截头圆锥形的。在一些实施例中,喷嘴的锥形内表面具有第一锥角并 且密封针的锥形端具有第二锥角;并且所述第二锥角与所述第一锥角相同或小于所述 第一锥角。在一些实施例中,第二锥角约为60

°

或更小。在一些实施例中,第二锥角 约为45

°

或更小。在一些实施例中,第一锥角与第二锥角的比率为约1:1至4:1。

30.在本发明的某些实施方式中,所述挤出口具有约0.1mm至1mm的直径。在一些 实施例中,所述锥形端最大直径约0.2mm至约3.0mm。在一些实施例中,所述挤出口 具有直径,所述锥形端具有最大直径,所述锥形端的最大直径与所述挤出口的直径之 比约为1:0.8至约1:0.1。

31.在本发明的某些实施方式中,所述控制开关包括致动器,所述致动器可以将密封 针定位在打开位置或关闭位置。在一些实施例中,所述致动器是气动致动器。在一些 实施

例中,所述致动器是机械致动器。

32.在本发明的某些实施方式中,密封针穿过固定在相对于喷嘴位置的垫圈,其中所 述垫圈封闭供料通道。

33.在本发明的某些实施方式中,所述密封针的锥形端部或喷嘴的锥形内表面包括柔 性衬垫或衬套。

34.在本发明的某些实施方式中,所述材料是非线材的。在一些实施例中,所述材料 在从所述装置中挤出时具有约100pa

·

s或更高的粘度。在一些实施例中,所述材料在 从所述装置中挤出时具有约400pa

·

s或更高的粘度。在一些实施例中,所述材料在约 50℃到400℃的温度下熔融。在一些实施例中,材料在约50℃至约400℃的温度下从 喷嘴中挤出。在一些实施例中,材料在约90℃至300℃的温度下从喷嘴中挤出。

35.在本发明的某些实施方式中,进一步包括第一加料模块。所述第一加料模块包括 料斗,所述料斗具有进料口和出料口,并被配置为通过所述料斗的进料口接收第一初 始物料,并通过所述料斗的出料口向所述第一熔融挤出模块的处理腔室的进料口排出 所述第一初始物料。

36.在本发明的某些实施方式中,该3d打印设备进一步包括控制模块。所述控制模 块包括计算机化控制器,用于基于所述3d打印设备的状态参数控制所述3d打印设备。

37.在本发明的某些实施方式中,该3d打印设备进一步包括与所述控制模块通信连 接的第一温度检测装置。所述第一温度检测装置被设置为检测所述处理腔室处的所述 第一熔融体的温度,并向所述控制模块传递第一温度检测信号。

38.在本发明的某些实施方式中,所述处理腔室加热装置与所述控制模块通信连接, 所述控制模块根据所述第一温度检测信号控制所述处理腔室加热装置的加热功率。

39.在本发明的某些实施方式中,所述挤出装置与所述控制模块通信连接,所述控制 模块根据所述第一温度检测信号控制所述挤出装置的挤出功率。

40.在本发明的某些实施方式中,所述挤出装置包括螺杆装置。所述螺杆装置设置于 所述处理腔室中,挤出所述第一初始物料或第一熔融体,并将所述第一熔融体输送到 所述处理腔室的出料口。

41.在本发明的某些实施方式中,所述螺杆装置为单螺杆装置、双螺杆装置或其组合。

42.在本发明的某些实施方式中,所述第一熔融挤出模块包括熔融挤出出料控制装置, 所述熔融挤出出料控制装置被设置为控制所述处理腔室的出料口的所述第一熔融体的 出料速度。

43.在本发明的某些实施方式中,该3d打印设备进一步包括:第一压力检测装置, 所述第一压力检测装置与所述控制模块通信连接,其被设置为检测所述第一打印模块 处的第一熔融体的压力,并向所述控制模块传递第一压力检测信号;压力调节装置, 所述压力调节装置被布置于所述第一打印模块,其被设置为调节所述第一打印模块处 的第一熔融体的压力;其中所述控制模块与所述压力调节装置通信连接,并根据所述 第一压力检测信号通过所述压力调节装置调节所述第一打印模块处的所述第一熔融体 的压力。

44.在本发明的某些实施方式中,压力传感器连接到控制第一打印模块的计算机系统 以响应所述压力传感器报告的压力,并将所述材料加压到所需压力。在一些实施例中, 材料的压力在所需压力的0.05mpa内。在一些实施例中,所述第一打印模块包括活塞 和连接

到所述进料流道的筒体,其中,所述活塞被驱动以控制所述筒内材料的压力。 在一些实施例中,使用步进电机来驱动活塞。

45.在本发明的某些实施方式中,该3d打印设备进一步包括:第二温度检测装置, 所述第二温度检测装置与所述控制模块通信连接,其被设置为检测所述第一打印模块 处的第一熔融体的温度,并向所述控制模块传递第二温度检测信号;温度调节装置, 所述温度调节装置被布置于所述第一打印模块,其被设置为调节所述第一打印模块处 的第一熔融体的温度;其中所述控制模块与所述温度调节装置通信连接,并根据所述 第二温度检测信号通过所述温度调节装置调节所述第一打印模块处的所述第一熔融体 的温度。在一些实施例中,所述第二温度检测装置被连接到一个计算机系统,所述计 算机系统根据所述第二温度检测装置监测的温度控制相应的温度调节装置。

46.本发明提供了一种更精确的系统,用于通过精确控制喷嘴或喷嘴附近的供料通道 中的压力以增材制造来沉积材料或制造产品(例如药物剂型),并且利用当密封针处 于关闭位置时,带有密封针的控制开关阻止材料流过喷嘴。喷嘴包括锥形内表面,并 且密封针包括渐缩端,该渐缩端与喷嘴的锥形内表面接合以限制材料泄漏。密封针优 选尖锐、质薄并且没有突起,突起可能在关闭位置时将材料推出喷嘴。材料的压力优 选在设备中保持近似恒定,可以通过监测压力并使用反馈系统对材料施加压力来控制 材料的压力。这样,一旦密封针定位在打开位置而不需要升高压力,就可以以恒定速 率立即挤出材料。这进一步可实现精确打印材料,这可实现准确和精确地制造药物剂 量单位,例如药片。

47.在本发明的某些实施方式中,所述第一加料模块进一步包括料斗出料控制装置, 所述料斗出料控制装置被设置为控制所述料斗的出料口的所述第一初始物料的出料速 度。

48.在本发明的某些实施方式中,所述料斗出料控制装置为螺杆装置,所述螺杆装置 设置于所述料斗中,并通过所述螺杆的转速变化控制所述料斗的出料口的所述第一初 始物料的出料速度。

49.在本发明的某些实施方式中,进一步包括第二加料模块,其被配置为通过其料斗 的进料口接收第二初始物料,并通过其料斗的出料口排出所述第二初始物料。

50.在本发明的某些实施方式中,该3d打印设备进一步包括:第一组分检测装置, 所述第一组分检测装置与所述控制模块通信连接,其被设置为检测所述3d打印设备 的任意位置的所述第一熔融体的组分,并向所述控制模块传递第一组分检测信号;所 述第一加料模块和第二加料模块的料斗出料控制装置与所述控制模块通信连接,所述 控制模块根据所述第一组分检测信号通过所述第一加料模块和第二加料模块的料斗出 料控制装置分别控制所述第一加料模块和第二加料模块的料斗的出料口的第一初始物 料和第二初始物料的出料速度。

51.在本发明的某些实施方式中,该3d打印设备进一步包括:第一缓存模块,所述 第一缓存模块包括具有进料口和出料口的存料室,所述存料室的进料口与所述处理腔 室的出料口连通,所述存料室的出料口与所述第一打印模块连通,所述第一缓存模块 被配置为接收从所述处理腔室的出料口被挤出的所述第一熔融体,并引导所述第一熔 融体通过所述存料室的出料口进入所述第一打印模块。

52.在本发明的某些实施方式中,所述第一缓存模块进一步包括存料室出料控制装

置, 用于控制所述存料室的出料口的所述第一熔融体的出料速度。

53.在本发明的某些实施方式中,所述第一缓存模块进一步包括存料室加热装置,所 述存料室加热装置被设置为对所述存料室内的第一熔融体进行加热。

54.在本发明的某些实施方式中,该3d打印设备进一步包括:第三温度检测装置, 所述第三温度检测装置与所述控制模块通信连接,其被设置为检测所述存料室处的所 述第一熔融体的温度,并向所述控制模块传递第三温度检测信号;所述控制模块根据 所述第三温度检测信号控制所述存料室加热装置的加热功率。

55.在本发明的某些实施方式中,该3d打印设备进一步包括:容积检测装置,所述 容积检测装置与所述控制模块通信连接,其被设置为检测所述存料室的剩余容积,并 向所述控制模块传递容积检测信号。

56.在本发明的某些实施方式中,所述第一熔融挤出模块进一步包括:熔融挤出出料 控制装置,其被设置为控制所述处理腔室的出料口的所述第一熔融体的出料速度;其 中所述熔融挤出出料控制装置与所述控制模块通信连接,所述控制模块根据所述容积 检测信号通过所述熔融挤出出料控制装置控制所述处理腔室的出料口的所述第一熔融 体的出料速度。

57.在本发明的某些实施方式中,该3d打印设备进一步包括回流回路,所述回流回 路被设置为引导至少部分从所述处理腔室的出料口被挤出的所述第一熔融体回流至所 述处理腔室内。

58.在本发明的某些实施方式中,该3d打印设备进一步包括:第二加料模块,所述 第二加料模块包括具有进料口和出料口的料斗,并被配置为通过所述料斗的进料口接 收并排出第二初始物料;第二熔融挤出模块,所述第二熔融挤出模块包括具有进料口 和出料口的处理腔室和设置于处理腔室处的挤出装置和处理腔室加热装置,其被设置 为通过所述第二熔融挤出模块的处理腔室的进料口接收所述第二初始物料,并对所述 第二初始物料进行加热和挤出,使得所述第二初始物料转变为第二熔融体,所述第二 熔融体从所述第二熔融挤出模块的处理腔室的出料口被挤出;以及第一混合模块,所 述第一混合模块包括具有进料口和出料口的混合腔室,所述混合腔室的进料口与所述 第一熔融挤出模块和第二熔融挤出模块的处理腔室的出料口均连通,所述混合腔室的 出料口与所述第一打印模块连通,所述第一混合模块被配置为接收被挤出的所述第一 熔融体和所述第二熔融体,并混合成第一混合熔融体后引导所述第一混合熔融体进入 所述第一打印模块。

59.在本发明的某些实施方式中,所述第一熔融挤出模块和第二熔融挤出模块分别包 括熔融挤出出料控制装置,其被设置为控制所述第一熔融挤出模块和第二熔融挤出模 块的处理腔室的出料口的所述第一熔融体和第二熔融体的出料速度。

60.在本发明的某些实施方式中,该3d打印设备进一步包括:第二组分检测装置, 所述第二组分检测装置与所述控制模块通信连接,其被设置为检测所述混合腔室的出 料口所挤出的第一混合熔融体的组分,并向所述控制模块传递第二组分检测信号;所 述第一熔融挤出模块和第二熔融挤出模块的熔融挤出出料控制装置分别与所述控制模 块通信连接,所述控制模块根据所述第二组分检测信号通过所述第一熔融挤出模块和 第二熔融挤出模块的熔融挤出出料控制装置分别控制所述第一熔融挤出模块和第二熔 融挤出模块的处理腔室的出料口的所述第一熔融体和第二熔融体的出料速度。

61.在本发明的某些实施方式中,所述第一混合模块进一步包括混合腔室加热装置, 所述混合腔室加热装置被设置为对所述混合腔室处的第一混合熔融体进行加热。

62.在本发明的某些实施方式中,该3d打印设备进一步包括:第四温度检测装置, 所述第四温度检测装置与所述控制模块通信连接,并被设置为检测所述混合腔室处的 所述第一混合熔融体的温度,并向所述控制模块传递第四温度检测信号;所述控制模 块根据所述第四温度检测信号控制所述混合腔室加热装置的加热功率。

63.在本发明的某些实施方式中,所述第一混合模块进一步包括混合腔室出料控制装 置,用于控制所述混合腔室的出料口的所述第一混合熔融体的出料速度。

64.在本发明的某些实施方式中,所述第一喷嘴的内径为0.05至2毫米。

65.在本发明的某些实施方式中,所述第一打印模块进一步包括第二喷嘴。

66.在本发明的某些实施方式中,所述第一喷嘴和第二喷嘴到所述处理腔室的出料口 的连通路径距离相等。

67.在本发明的某些实施方式中,所述喷嘴装置包括多个喷嘴,所述喷嘴呈阵列排布。

68.在本发明的某些实施方式中,该3d打印设备进一步包括打印模块驱动机构,所 述打印模块驱动机构被设置为驱动所述第一打印模块的第一喷嘴相对于所述平台模块 运动。

69.在本发明的某些实施方式中,所述打印模块驱动机构被设置为驱动所述打印模块 的第一喷嘴相对于所述平台模块沿笛卡尔坐标系z轴运动。

70.在本发明的某些实施方式中,所述平台模块包括:第一沉积平台,所述第一沉积 平台被配置为接收经由所述第一喷嘴挤出的所述第一熔融体;以及平台驱动机构,所 述平台驱动机构驱动所述第一沉积平台相对于所述第一打印模块的第一喷嘴运动。

71.在本发明的某些实施方式中,所述平台驱动机构用于驱动所述第一沉积平台相对 于所述第一喷嘴沿笛卡尔坐标系x轴和/或y轴运动。

72.在本发明的某些实施方式中,该3d打印设备进一步包括:第二熔融挤出模块, 所述第二熔融挤出模块包括具有进料口和出料口的处理腔室和设置于处理腔室处的挤 出装置和处理腔室加热装置,所述第二熔融挤出模块被设置为通过所述处理腔室的进 料口接收第二初始物料,并对所述第二初始物料进行加热和挤出,使得所述第二初始 物料转变为第二熔融体,所述第二熔融体从所述处理腔室的出料口被挤出;所述第一 打印模块进一步包括第二喷嘴,所述第二喷嘴与所述第二熔融挤出模块的处理腔室的 出料口连通,所述第一打印模块被配置为接收从所述第二熔融挤出模块的处理腔室的 出料口被挤出的所述第二熔融体,并引导所述第二熔融体经由所述第二喷嘴挤出;所 述平台驱动机构驱动所述沉积平台在所述第一喷嘴的下方和第二喷嘴的下方之间移 动。

73.在本发明的某些实施方式中,所述平台模块进一步包括:第二沉积平台,所述第 二沉积平台被配置为接收经由所述第一喷嘴挤出的所述第一熔融体;所述平台驱动机 构驱动所述第一沉积平台和第二沉积平台依次通过所述第一喷嘴的下方。

74.在本发明的某些实施方式中,该3d打印设备进一步包括产品收集模块,所述产 品收集模块被设置为对所述平台模块上形成的最终产品进行收集。

75.在本发明的某些实施方式中,该3d打印设备进一步包括检验模块,所述检验模 块被设置为对所述平台模块上形成的最终产品的产品参数进行检测。

76.在本发明的某些实施方式中,该3d打印设备进一步包括自动筛选模块,所示自 动筛选模块被设置为对平台模块上形成的最终产品进行拣选。

77.在本发明的某些实施方式中,该3d打印设备进一步包括自动送料模块,所示自 动送料模块被设置为向所述第一加料模块输送所述第一初始物料。

78.在本发明的某些实施方式中,所有相互连通的上述各部件之间通过软管连通。

79.在本发明的某些实施方式中,所述软管的内径为1至100毫米。

80.在本发明的某些实施方式中,所述第一初始物料包括热塑性材料。

81.在本发明的某些实施方式中,所述的3d打印设备进一步包括第二打印模块,所 述第二打印模块位于所述第一打印模块沿笛卡尔坐标系z轴的上方。

82.在本发明的某些实施方式中,所述的3d打印设备进一步包括多个上述装置,其 中每个打印模块配置有控制开关。在一些实施例中,所述系统包括装载有第一材料的 第一装置和装载有第二材料的第二装置,其中所述第一材料和第二材料不同。在一些 实施例中,所述系统包括计算机系统,所述计算机系统包括一个或多个处理器和计算 机可读存储器,其中所述计算机系统被用于控制该系统。在本发明的某些实施方式中, 计算机可读存储器存储了用于使用该系统打印产品的指令。在本发明的某些实施方式 中,计算机可读存储器存储了用于响应由相应打印模块中的压力传感器检测到的压力 来控制每个打印模块中的材料的压力的指令。在本发明的某些实施方式中,计算机可 读存储器存储了用于响应由相应打印模块中的温度传感器检测到的温度来控制每个打 印模块中的材料的温度的指令。

83.根据本发明的另一个方面,提供了一种3d打印方法,所述3d打印方法包括:向 第一熔融挤出模块的处理腔室中加入第一初始物料;对所述处理腔室中的第一初始物 料进行加热和挤出,以使其转变为第一熔融体,并使得所述第一熔融体从所述处理腔 室的出料口挤出;引导所述处理腔室的出料口的第一熔融体通过所述第一打印模块的 第一喷嘴挤出并沉积到平台模块上。

84.在本发明的某些实施方式中,该3d打印方法进一步包括通过第一加料模块的料 斗向所述第一熔融挤出模块加入第一初始物料。

85.在本发明的某些实施方式中,该3d打印方法进一步包括:检测所述第一打印模 块处的所述第一熔融体的压力;并根据所检测到压力控制所述第一打印模块处的所述 第一熔融体的压力。在本发明的某些实施方式中,该方法基于所监测的压力使用反馈 系统来控制第一熔融体的压力。

86.在本发明的某些实施方式中,喷嘴内第一熔融体的压力保持近似恒定。

87.在本发明的某些实施方式中,该3d打印方法进一步包括:检测所述第一打印模 块处的第一熔融体的温度;并根据所检测到的温度调节所述第一打印模块处的第一熔 融体的温度。在本发明的某些实施方式中,该方法基于所监测的温度使用反馈系统来 控制第一熔融体的温度。

88.在本发明的某些实施方式中,喷嘴内的第一熔融体的温度保持近似恒定。

89.在本发明的某些实施方式中,所述引导所述处理腔室的出料口的第一熔融体通过 所述第一打印模块的第一喷嘴挤出并沉积到平台模块上的步骤进一步包括:使第一熔 融体流过喷嘴的挤出口,所述喷嘴包括锥形内表面;使密封针的锥形端与喷嘴的锥形 内表面接合,从而封闭挤出口以阻止第一熔融体的流动;回抽密封针的锥形端部,从 而恢复第一

熔融体通过挤出口的流动。

90.在本发明的某些实施方式中,第一熔融体包含药用可接受的材料。在一些实施例 中,第一熔融体包含药物。在一些实施例中,该方法包括接收用于制造药物剂型的指 令。

91.在本发明的某些实施方式中,物料是非线材的。在一些实施例中,物料具有约 100pa

·

s或更高的粘度。

92.在本发明的某些实施方式中,接触物料的密封针的任何部分都没有突起。

93.在本发明的某些实施方式中,密封针的锥形端部包括尖锐尖端。在一些实施例中, 密封针的锥形端是截头圆锥形的。在一些实施例中,喷嘴的锥形内表面具有第一锥角 并且密封针的锥形端具有第二锥角;其中所述第二锥角等于或小于所述第一锥角。在 一些实施例中,第二锥角约为60

°

或更小。在一些实施例中,第二锥角约为45

°

或更小。 在一些实施例中,第一锥角与第二锥角的比率为约1:1至4:1。在一些实施例中, 挤出口具有约0.1mm至1mm的直径。在一些实施例中,锥形端部具有约0.2至约3.0mm 的最大直径。在一些实施例中,挤出口具有直径并且锥形端部具有最大直径,并且锥 形端部的最大直径与挤出口的直径的比率约为1:0.8至约1:0.1。

94.在本发明的某些实施方式中,该方法基于所监测的压力使用反馈系统来控制第一 熔融体的压力。在本发明的某些实施方式中,喷嘴内第一熔融体的压力保持近似恒定。

95.在本发明的某些实施方式中,该方法基于所监测的温度使用反馈系统来控制第一熔 融体的温度。在本发明的某些实施方式中,喷嘴内的第一熔融体的温度保持近似恒定。 在本发明的某些实施方式中,该3d打印方法进一步包括:检测所述处理腔室处的所 述第一熔融体的温度;并根据所检测到的温度控制对所述处理腔室内的第一熔融体或 第一初始物料的加热功率和/或对第一熔融体或第一初始物料的挤出功率。

96.在本发明的某些实施方式中,所述引导所述处理腔室的出料口的第一熔融体通过所述 第一打印模块的第一喷嘴挤出并沉积到平台模块上的步骤包括:引导所述处理腔室的 出料口的第一熔融体进入第一缓存模块的存料室;引导所述存料室的出料口的第一熔 融体通过所述第一打印模块的第一喷嘴挤出并沉积到平台模块上。在本发明的某些实 施方式中,该3d打印方法进一步包括:检测所述存料室处的所述第一熔融体的温度; 并根据所检测到的温度控制对所述存料室内的第一熔融体的加热功率。

97.在本发明的某些实施方式中,该3d打印方法:检测所述存料室的剩余容积;并 根据所述存料室的剩余容积控制所述处理腔室的出料口的所述第一熔融体的出料速 度。

98.在本发明的某些实施方式中,该3d打印方法进一步包括引导至少部分从所述处 理腔室的出料口被挤出的所述第一熔融体回流至所述处理腔室内。

99.在本发明的某些实施方式中,该3d打印方法进一步包括:通过第二加料模块的 料斗向第二熔融挤出模块的处理腔室加入第二初始物料;对所述第二熔融挤出模块的 处理腔室中的第二初始物料进行加热和挤出以使其转变为第二熔融体并使其从所述第 二熔融挤出模块的处理腔室的出料口挤出;在混合腔室中混合所述第一熔融体和第二 熔融体以形成第一混合熔融体;引导所述混合腔室出料口的第一混合熔融体通过所述 第一打印模块的第一喷嘴挤出并沉积到平台模块上。

100.在本发明的某些实施方式中,该3d打印方法进一步包括:检测所述混合腔室的 出料口所挤出的第一混合熔融体的组分;根据所检测到第一混合熔融体的组分分别控 制所

述第一熔融挤出模块和第二熔融挤出模块的处理腔室的出料口处的第一熔融体和 第二熔融体的出料速度。

101.在本发明的某些实施方式中,该3d打印方法进一步包括:检测所述混合腔室处 的第一混合熔融体的温度;并根据所检测到的温度控制对所述混合腔室处的第一混合 熔融体的加热功率。

102.在本发明的某些实施方式中,该3d打印方法进一步包括:通过第二加料模块的 料斗向第一熔融挤出模块的处理腔室加入第二初始物料;对所述处理腔室中的第一初 始物料和第二初始物料进行加热和挤出,以使其转变为第一熔融体。

103.在本发明的某些实施方式中,该3d打印方法进一步包括检测该3d打印设备的任 意位置的第一熔融体的组分,并根据所检测到的第一熔融体的组分分别控制所述第一 加料模块和第二加料模块的出料口的所述第一初始物料和第二初始物料的出料速度。

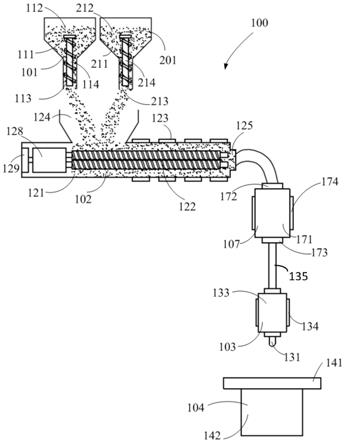

104.在本发明的某些实施方式中,该3d打印方法进一步包括:通过第二加料模块的 料斗向第二熔融挤出模块的处理腔室中加入第二初始物料;对所述第二熔融挤出模块 的处理腔室中的第二初始物料进行加热和挤出,以使其转变为第二熔融体并从所述第 二熔融挤出模块的处理腔室的出料口挤出;引导所述第二熔融挤出模块的处理腔室的 出料口的第二熔融体通过所述第一打印模块的第二喷嘴挤出并沉积到平台模块上;以 及驱动所述平台模块在所述第一喷嘴的下方和第二喷嘴的下方之间移动。

105.在本发明的某些实施方式中,该方法进一步包括监测第一喷嘴内或第一喷嘴附近 的第一熔融体的压力;或监测第二喷嘴内或第二喷嘴附近的第二熔融体的压力。在一 些实施例中,第一喷嘴内的第一熔融体的压力或第二喷嘴内的第二熔融体的压力保持 近似恒定。在一些实施例中,该方法包括基于监测的压力使用反馈系统来控制第一熔 融体或第二熔融体的压力。

106.在上述方法的一些实施例中,第一熔融体或第二熔融体具有约100pa

·

s或更高的 粘度。

107.在本发明的某些实施方式中,第一初始物料或第二初始物料是非线材的。

108.在本发明的某些实施方式中,接触第一熔融体的第一密封针的任何部分或接触第 二熔融体的第二密封针的任何部分没有突起。

109.在本发明的某些实施方式中,第一喷嘴内的第一熔融体的温度或第二喷嘴内的第 二熔融体的温度保持近似恒定。在一些实施例中,该方法包括监测第一熔融体的温度 或第二熔融体的温度。在一些实施例中,该方法包括基于监测到的第一熔融体的温度 使用反馈系统来控制第一熔融体的温度,或者基于监测到的第二熔融体的温度使用反 馈系统来控制第二熔融体的温度。

110.在本发明的某些实施方式中,第一密封针的锥形端或第二密封针的锥形端包括尖 头。在上述方法的一些实施例中,第一密封针的锥形端部或第二密封针的锥形端部为 截头圆锥形。

111.在本发明的某些实施方式中,第一喷嘴的锥形内表面具有第一锥角并且第一密封 针的锥形端具有第二锥角;其中所述第二锥角等于或小于所述第一锥角;或所述第二 喷嘴的锥形内表面具有第三锥角并且所述第二密封针的锥形端具有第四锥角;其中所 述第四锥角与所述第四锥角等于或小于所述第三锥角。在本发明的某些实施方式中, 第四锥角约

为60

°

或更小。在本发明的某些实施方式中,第二锥角或第四锥角约为45

°ꢀ

或更小。在本发明的某些实施方式中,第一锥角与第二锥角的比率或第三锥角与第四 锥角的比率约为1:1至约4:1。在本发明的某些实施方式中,第一挤出口或第二挤 出口具有约0.1mm至约1mm的直径。在本发明的某些实施方式中,第一密封针的锥 形端或第二密封针的锥形端具有约0.2至约3.0mm的最大直径。在本发明的某些实施 方式中,该3d打印方法进一步包括驱动所述第一打印模块的第一喷嘴相对于所述平 台模块运动。

112.在本发明的某些实施方式中,该3d打印方法进一步包括驱动所述第一打印模块 的第一喷嘴相对于所述平台模块沿笛卡尔坐标系z轴运动。

113.在本发明的某些实施方式中,该3d打印方法进一步包括:驱动所述平台模块的 第一沉积平台,相对于所述第一打印模块的第一喷嘴运动;其中所述第一沉积平台被 配置为接收经由所述第一喷嘴挤出的所述第一熔融体。

114.在本发明的某些实施方式中,该3d打印方法进一步包括驱动所述第一沉积平台 相对于所述第一喷嘴沿笛卡尔坐标系x轴和/或y轴运动。

115.在本发明的某些实施方式中,该3d打印方法进一步包括对所述平台模块上形成 的最终产品进行收集。

116.在本发明的某些实施方式中,该3d打印方法进一步包括对所述平台模块上形成 的最终产品的产品参数进行检测。

117.在本发明的某些实施方式中,该3d打印方法进一步包括为对所述平台模块上形 成的最终产品进行拣选。

118.在本发明的某些实施方式中,该3d打印方法进一步包括通过自动送料模块向所 述加料模块输送所述第一初始物料。

119.在本发明的某些实施方式中,所述第一初始物料包括热塑性材料。

120.本发明的另一个方面提供了一种用于3d打印设备的打印模块,其包括形成阵列 排布的n

×

m个喷嘴(n和m分别为≥2的整数),其中第(x,y)号喷嘴的位置为第x 列、第y行(1≤x≤n,1≤y≤m)。

121.在本发明的某些实施方式中,所述的打印模块被构造为可以挤出m种熔融体,其 中所述第(x,y)号喷嘴被构造为可以挤出第y种熔融体。

122.在本发明的某些实施方式中,所述n

×

m个喷嘴分别连接n

×

m个处理腔室。

123.在本发明的某些实施方式中,所述n

×

m个喷嘴的出料速度分别由n

×

m个熔融挤出 出料控制装置控制。

124.在本发明的某些实施方式中,所述n

×

m个喷嘴的第y行喷嘴被设置为具有基本相 同的出料速度。根据本发明的另一个方面,提供了一种3d打印方法,所述3d打印方 法包括:熔融物料和给物料加压;流动的物料通过挤出口喷嘴,所述喷嘴包括一个锥 形内表面;在喷嘴或接近喷嘴的位置监测物料的压力;使密封针的锥形端与喷嘴的锥 形内表面接合,从而封闭挤出口以阻止熔融物料的流动;回抽密封针的锥形端部,从 而恢复物料通过挤出口的流动。在一些实施例中,该方法包括接收用于制造该产品的 指令。

125.在本发明的某些实施方式中,该3d打印方法进一步包括:熔融并加压第一物料; 使所述第一物料流过包括锥形内表面的第一喷嘴的第一挤出口;将第一密封针的锥形 端与第一喷嘴的锥形内表面接合,从而封闭第一挤出口并阻止熔融的第一物料的流动; 熔融

并加压第二物料;从第二喷嘴的锥形内表面回抽第二密封针的锥形端部,从而开 始使第二物料流过第二挤出口。在本发明的某些实施方式中,该方法包括接收用于制 造产品的指令。

126.另一方面,提供了一种通过3d打印来生产药物剂型的方法,包括将第一药用物 料熔融并加压;使第一药用物料流过包括锥形内表面的第一喷嘴的第一挤出口;将第 一密封针的锥形端与第一喷嘴的锥形内表面接合,从而密封第一挤出口以阻止熔融的 第一物料的流动;将第二药用物料熔融并加压;从第二喷嘴的锥形内表面回抽第二密 封针的锥形端部,从而使第二药用物料流过第二挤出口。在本发明的某些实施方式中, 第一药用物料或第二药用物料是可溶蚀物料。在本发明的某些实施方式中,第一药用 物料或第二药用物料包含药物。在一些实施例中,药物剂型具有指定的药物释放曲线。 在本发明的某些实施方式中,该方法还包括接收用于制造药物剂型的控制指令。

127.在本发明的某些实施方式中,产品或药物剂型以分批模式制造。在上述方法的一 些实施例中,产品或药物剂型以连续模式制造。

128.本发明还提供根据上述任何一种方法制备的产品或药物剂型。

附图说明

129.通过下面详细描述和所附的权利要求书并与附图结合,将会更加充分地清楚理解 本技术的上述和其他特征。应当理解,本技术的附图仅展示了根据本技术的某些实施 例,因此不应被认为是对本技术范围的限定。除非特别说明,附图不必是成比例的, 并且其中类似的标号通常表示类似的部件。

130.图1示例性地展示了根据本发明的某一实施例的3d打印设备的示意图。

131.图2示例性地展示了根据本发明的另一实施例的3d打印设备的示意图。

132.图3示例性地展示了根据本发明的又一实施例的3d打印设备的示意图。

133.图4示例性地展示了根据本发明的某一实施例的3d打印设备的透视图。

134.图5示例性地展示了根据本发明的某一实施例的3d打印设备的喷嘴在打印模块 上的排布示意图。

135.图6示例性地展示了根据本发明的又一实施例的3d打印设备的示意图。

136.图7a和7b分别示例性地展示了根据本发明的某一实施例的3d打印设备能够打 印的药物产品的模型。

137.图8示例性地展示了根据本发明的某一实施例的3d打印方法的流程图。

138.图9a示例性地展示了根据本发明的又一实施例的3d打印设备的示意图。

139.图9b示例性地展示了根据本发明的又一实施例的3d打印设备的透视图。

140.图9c示例性地展示了根据本发明的又一实施例的打印头的放大视图。

141.图9d示例性地展示了根据本发明的又一实施例的密封针以控制密封针的气动致 动器的零部件的分解图。

142.图10a、图10b和图10c示例性地展示了根据本发明的又一实施例的密封针和挤 出口的放大视图。

143.图11示例性地展示了根据本发明的又一实施例的3d打印设备的示意图。

144.图12示例性地展示了根据本发明的又一实施例的3d打印设备的示意图。

145.图13a、图13b和图13c示例性地展示了根据本发明的又一实施例的3d打印设 备的示意图。

具体实施方式

146.在下面的详细描述中,参考了构成说明书一部分的附图。在附图中,类似的符号 通常表示类似的组成部分,除非上下文另有说明。详细描述、附图和权利要求书中描 述的说明性实施方式并非旨在限定。在不偏离本技术的主题的精神或范围的情况下, 可以采用其他实施方式,并且可以做出其他变化。可以理解,可以对本技术中一般性 描述的、在附图中图解说明的本技术内容的各个方面进行多种不同构成的配置、替换、 组合,设计,而所有这些都明确地构成本发明内容的一部分。

147.下面将结合附图说明根据本发明的具体实施方式。图1示例性地展示了根据本发 明的某一实施例的3d打印设备的示意图。

148.如图1所示,3d打印设备100包括熔融挤出模块102、打印模块103和平台模块 104。在设备打印过程中,熔融挤出模块102对所接收的初始物料进行挤出加热使其熔 融为熔融体,并将该熔融体传输至打印模块103,打印模块103按照事先设定的数据 模型或程序将熔融体向平台模块104的指定位置挤出,通过熔融体在平台模块104上 的层叠堆积,最终形成所需打印的3d产品。

149.如图1所示,在一些实施例中,3d打印设备还可以包括加料模块101,其具有用 于容纳并传递初始物料的料斗111,料斗111具有进料口112和出料口113。在3d打 印设备100的打印过程中,加料模块101通过料斗111的进料口112接收初始物料并 通过出料口113向熔融挤出模块102排出初始物料。用于3d打印设备100的初始物 料可以为粉末状、颗粒状物料,对应的如图所示,料斗111为具有喇叭开口的漏斗状 壳体,在一些实施例中,初始物料还可以为丝状、块状或其他形状,相对应的,料斗 也可以对应设置与初始物料相适应的形状。料斗111内还设置有料斗出料控制装置 114,料斗出料控制装置114控制所述料斗111的出料口113的初始物料的出料速度。 图中示出的料斗出料控制装置114为单螺杆装置,其被设置在靠近出料口的位置,并 联接有驱动其运动的马达和传动装置(图中未示出),通过驱动机构调节螺杆装置114 的转速、可以控制初始物料在出料口113的出料速度。此外,通过对螺杆装置114本 身螺杆部分的螺距和螺纹的设置,可以控制物料的混合传输方式。虽然如图所示的料 斗出料控制装置114为单螺杆装置,在一些实施例中,料斗出料控制装置也可以是双 螺杆装置,或者双螺杆装置与单螺杆装置的组合。在一些实施例中,料斗出料控制装 置114还可以包括常用的可以控制出料口113的初始物料出料速度的机构。在一些实 施例中,料斗出料控制装置还包括设置于出料口113的挡板或挡片,通过其控制出料 口113是否出料。在一些实施例中,料斗出料控制装置114还可以是包括设置于出料 口113的流量控制阀,例如,气动流量控制阀、电磁流量控制阀、液压流量控制阀等 等。通过对流量控制阀大小来控制初始物料在出料口113的出料速度。

150.3d打印设备100还可以包括第二加料模块201。如图所示,第二加料模块201与 第一加料模块101结构相同或相类似,也包括具有进料口212和出料口213的第二料 斗211,并且也包括设置于料斗211中的料斗出料控制装置214,用于控制出料口212 的初始物料的出料速度。在设备具体打印过程中,加料模块201可以通过料斗211的 进料口212接收与加料

模块101所接收的初始物料不同的第二初始物料,并通过出料 口213向熔融挤出模块102排出第二初始物料。可以理解的是,通过控制加料模块101 的料斗出料控制装置114和第二加料模块201的料斗出料控制装置214,可以控制熔 融挤出模块102所接收的初始物料和第二初始物料的比例,从而最终控制所打印产品 中上述初始物料和第二初始物料的比例。

151.如图1所示,熔融挤出模块102包括处理腔室121、挤出装置122和处理腔室加 热装置123,处理腔室121为具有进料口124和出料口125的中空壳体,其从上述出 料口113排出的初始物料通过进料口124进入处理腔室121中。处理腔室加热装置123 设置于处理腔室121的周壁上,用于对处理腔室121内的物料进行加热。挤出装置122 对处理腔室121内的物料进行挤出和/或剪切做功,在处理腔室加热装置123和挤出装 置122的共同作用下,初始物料熔融为熔融体并通过出料口125排出。

152.具体如图1所示,挤出装置122可以为设置于处理腔室121内的双螺杆装置122。 双螺杆装置122通过变速装置128与驱动电机129连接,在驱动电机129的驱动下, 双螺杆装置122的双螺杆旋转并挤出处理腔室121内的物料,并驱动物料向出料口125 运动,同时双螺杆装置122的双螺杆旋转挤出做功所产生的内热对处理腔室121内的 物料进行加热。虽然如图所示的挤出装置122为双螺杆装置,在一些实施例中,料斗 出料控制装置也可以是单螺杆装置。在一些实施例中,挤出装置122还可以是常用的 无螺杆挤出机,如活塞装置等。

153.如图1所示,处理腔室加热装置123可以被设置为分段围绕处理腔室121的外壁, 进行分段加热,从而实现更为精确的加热温度控制。在一些实施例中,处理腔室加热 装置123为常见的电加热装置,比如缠绕于处理腔室121外侧的热电偶。可以理解的 是,虽然如图所示的处理腔室加热装置123设置于处理腔室121的外壁,在一些实施 例中,处理腔室加热装置123也可以设置于处理腔室121内,比如设置于处理腔室121 内部的加热棒等。

154.在一些实施例中,熔融挤出模块102还具有熔融挤出出料控制装置126(图中未 示出),其被设置为控制所述处理腔室121的出料口125的熔融体的出料速度。与上 述料斗出料控制装置114的结构类似,熔融挤出出料控制装置126可以为设置于出料 口125的流量控制阀,例如,气动流量控制阀、液压流量控制阀、电磁流量控制阀等 等,通过该流量控制阀来控制熔融体在出料口125的出料速度。在一些实施例中,熔 融挤出出料控制装置126还可以具有设置于出料口125的挡板或挡片,来控制熔融体 在出料口125是否出料。需要指出的是,熔融挤出模块102的挤出装置122也能够通 过控制挤出处理腔室121内的初始物料和熔融体的挤出功率来控制熔融体在出料口 125的出料速度。具体在如图所示的双螺杆装置122中,可以通过控制螺杆装置122 的转速来控制熔融体在出料口125的出料速度。在一些实施例中,熔融挤出模块102 的出料口125的出料速度还可以通过对其进料口124的进料速度的控制来进行调节, 具体比如可以通过提高其进料口124的进料速度进而提高其出料口125的出料速度。 上述熔融挤出模块102的进料口124的进料速度可以通过调节如上所述的加料模块 101的出料口113的出料速度来实现。

155.在一些实施例中,3d打印设备100进一步包括回流回路127(图中未示出),回 流回路127的一端与处理腔室121的出料口125出口后的熔融体通路相连通,另一端 与处理腔室121连通,从而使得部分熔融体回流至处理腔室121中。在一些实施例中, 回流回路127还进一步设置有流量控制阀,通过该流量控制阀来调节经过回流回路127 流回处理腔室121的熔融体的量和速度。

156.继续参照图1,打印模块103可以包括具有出料口和进料口的料筒133,该料筒 133由中空壳体构成,其下部设置有喷嘴131。该打印模块103的料筒133的进料口与 处理腔室121的出料口125连通,初始物料经过加热熔融为熔融体后输送入料筒133, 最终通过喷嘴131挤出。虽然图中显示的打印模块103仅具有单个喷嘴131,但在一 些实施例中,打印模块103可以包括多个喷嘴,从而可以实现批量化生产,解决目前 通用的熔融沉积成型的3d打印设备无法适用于量产的缺陷。所述多个喷嘴可以呈现 阵列排布或其他适用于量产的规则排布,具体喷嘴的排布方式将在下文中结合附图详 述。打印模块103还包括打印模块驱动机构132(图中未示出),该驱动机构132可 以为液压缸、步进电机或其他常用的驱动机构,打印模块103设置于驱动机构132上, 从而驱动打印模块103的喷嘴131相对于平台模块104运动。如图所示,打印模块103 的料筒133也可以设置有温度调节装置134,其结构与布置与上述处理腔室加热装置 123相同或类似,可以为围绕料筒133分段设置的电加热装置。在一些实施例中,温 度调节装置134也可以是设置于料筒133的加热棒,需要指出的是,温度调节装置还 可以具有制冷功能,从而当打印模块103处熔融体温度过高时降低其温度,例如半导 体制热制冷片等等。上述温度调节装置134优选设置于靠近喷嘴131的位置,从而可 以快速精确控制喷嘴131挤出的熔融体的温度。料筒133还包括压力调节装置135(图 中未示出),用于调节打印模块103处的熔融体的压力。在一些实施例中,所述压力 调节装置可以为如上所述螺杆挤出装置,具体为单螺杆装置、双螺杆装置或其组合, 该螺杆挤出装置设置于料筒133内,通过螺杆的转速控制对熔融体的挤出功率,进而 控制打印模块103处,尤其是喷嘴131处的熔融体的压力。在另一些实施例中,该压 力调节装置还可以是活塞挤出机构,该活塞挤出机构设置于料筒133内,通过气动或 液压驱动活塞运动,进而控制打印模块103处,尤其是喷嘴131处的熔融体的压力。

157.如图1所示,平台模块104包括沉积平台141和驱动沉积平台141运动的平台驱 动机构142。沉积平台141可以为板状结构,其被配置为接收经由喷嘴131挤出的熔 融体,使其堆叠于该沉积平台上。虽然图中仅示出了一个沉积平台141,在一些实施 例中,平台模块104还可以包括多个沉积平台,从而适用于同时大批量打印的量产需 求。关于多个沉积平台之间的构造将在下文中结合其他附图详述。

158.沉积平台141设置于沉积平台驱动机构142上,所述平台驱动机构142可以驱动 沉积平台141相对于喷嘴131运动。在一些实施例中,平台驱动机构142可以是基于 笛卡尔坐标系设置的步进电机,使其可以驱动沉积平台141沿着x轴,y轴和z轴中 的某一个方向或多个方向运动。在另一些实施例中,3d打印设备100进一步包括打印 模块驱动机构,用于驱动打印模块103的喷嘴131相对于平台模块104运动。在又一 些实施例中,平台驱动机构142可以为传送履带。伴随着沉积平台141与喷嘴131的 相对运动,熔融体在沉积平台141上沉积成所需要的各种复杂结构和构造的最终产品。

159.继续参照图1,3d打印设备100还包括缓存模块107。缓存模块107具有用于存 储熔融体的存料室171,存料室171具有进料口172和出料口173,其中进料口172 与处理腔室121的出料口连通,出料口173与打印模块103由加料通道135连通。从 处理腔室121的出料口被挤出的熔融体通过进料口172流入存料室171中进行暂时存 储,并通过出料口173流入打印模块103中进行打印。如图所示,缓存模块107还具 有加热装置174,用于对存料室171中的熔融体进行加热,加热装置174设置于存料 室171的外壁。在一些实施例中,加热装置174为

围绕存料室171的热电偶。在一些 实施例中,加热装置174也可以设置于存料室171内,比如设置于存料室171内部的 加热棒等。在一些实施例中,存料室171外壁还设置有保温套,用于对存料室内的熔 融体进行保温。

160.在一些实施例中,缓存模块107还包括存料室出料控制装置175(图中未示出), 其用于控制存料室171的出料口173的熔融体的出料速度。类似于料斗出料控制装置 114,存料室出料控制装置175可以为设置在靠近出料口173的位置的单螺杆装置或双 螺杆装置,或其组合,或者是设置于出料口173的流量控制阀,例如,气动流量控制 阀、电磁流量控制阀、液压流量控制阀等等。在一些实施例中,存料室171的出料口 173还设置有挡板或挡片,用以控制出料口173是否出料。

161.图2示例性地展示了根据本发明的另一实施例的3d打印设备的示意图。

162.如图2所示,3d打印设备200还包括平行设置的第一加料模块301和第二加料模 块401,以及平行设置的第一熔融挤出模块302和第二熔融挤出模块402。上述模块的 结构与如上所述第一加料模块101和第一熔融挤出模块102相同。第一加料模块301 与第二加料模块401接收初始物料,各自通过第一熔融挤出模块302和第二熔融挤出 模块402加热和挤出成熔融体后,排出进入混合模块308。

163.继续参照图2,3d打印设备200还进一步包括混合模块308。混合模块308包括 具有进料口382和出料口383的混合腔室381,其中混合腔室381的进料口382与第 一熔融挤出模块302和第二熔融挤出模块402连通。混合腔室308中设置有混合机构 386(图中未示出),用于混合来自于第一熔融挤出模块302和第二熔融挤出模块402 的不同的熔融体。在一些实施例中,该混合机构386为机械搅拌装置,但在另一些实 施例中,混合机构386也可以气动搅拌机构。

164.在一些实施例中,混合模块308还具有加热装置384,用于对混合腔室381中的 熔融体进行加热保温。加热装置384可以设置于混合腔室381的外壁。在一些实施例 中,加热装置384为围绕混合腔室381的热电偶。在一些实施例中,加热装置384也 可以设置于混合腔室381内,比如是设置于混合腔室381内部的加热棒等。

165.在一些实施例中,混合模块308还包括混合腔室出料控制装置385(图中未示出), 其用于控制混合腔室381的出料口383的熔融体的出料速度。类似于料斗出料控制装 置114,混合腔室出料控制装置385可以为设置于靠近出料口383的位置的单螺杆装 置或双螺杆装置,或其组合,或者是设置于出料口383的流量控制阀,例如,气动流 量控制阀、电磁流量控制阀、液压流量控制阀等等。在一些实施例中,混合腔室还具 有设置于出料口383处的挡板或挡片,用于控制出料口383是否出料。混合模块308 可以使得一些在固态状态下不能充分混合或不容易混合的初始物料得到充分的混合, 从而形成经过均匀的混合熔融体,从出料口383排出的混合熔融体进入打印模块303 并从喷嘴331挤出层层堆叠于平台模块304上,形成具有混合组分的最终产品。

166.图9a例性的展示根据本发明的某一实施例的打印模块及喷嘴的示意图。该装置 包括料筒133,其用于熔融和加压物料。熔融和加压的物料流过加料通道,该加料通 道连接到喷嘴131。压力传感器106位于喷嘴和加料通道的末端附近,并且可以检测 加料通道内物料的压力。可选地,压力传感器106可设计成直接检测在喷嘴131内物 料的压力。控制开关108包括线性致动器和密封针,可以控制密封针在打开位置和闭 合位置间切换。线性致动

器可以是机械致动器(其可以包括丝杆),液压致动器,气 动致动器(其可以包括气动阀)或电磁致动器(其可以包括电磁阀)。在一些实施例 中,致动器包括针筒,例如气动针筒。在一些实施例中,致动器包括弹簧辅助气缸。 在一些实施例中,弹簧辅助气缸包括辅助密封针动作的弹簧(即,将密封针从打开位 置拉动至关闭位置)。在一些实施例中,弹簧辅助气缸包括帮助回抽密封针(即将密 封针从关闭位置拉动至打开位置)的弹簧。当密封针处于打开位置时,加压的熔融物 料可以流过加料通道并通过喷嘴131的挤出口。当向控制开关108发出信号时,控制 开关108将密封针降低到关闭位置,并且密封针的末端与喷嘴131的内表面接合。

167.在本发明的某些实施方式中,所述物料是非线状物料,例如粉末,颗粒,凝胶或 糊剂。非线状物料被熔融并加压,使其可以通过喷嘴的挤出口挤出。本文进一步地描 述,精细地控制特别粘稠的物料的压力以确保物料能被精确并准确地沉积。物料可以 在打印模块内使用布置在打印模块内的一个或多个加热器(例如在料筒,加料通道和/ 或打印头的内部或周围)进行加热熔融。在一些实施例中,物料的熔融温度为约50℃ 或更高,例如约60℃或更高,约70℃或更高,约80℃或更高,约100℃或更高,约 120℃或更高,约150℃或更高,约200℃或更高,或约250℃或更高。在一些实施例 中,物料的熔融温度为约400℃或更低,例如约350℃或更低,约300℃或更低,约260℃ 或更低,约200℃或更低,约150℃或更低,约100℃或更低,或约80℃或更低。从 喷嘴挤出的物料可以在等于或高于物料熔融温度的温度下挤出。在一些实施例中,物 料在约50℃或更高,例如约60℃或更高,约70℃或更高,约80℃或更高,约100℃ 或更高,约120℃或更高,约150℃或更高,约200℃或更高,或约250℃或更高的 温度下挤出。在一些实施例中,物料在约400℃或更低,例如约350℃或更低,约300℃ 或更低,约260℃或更低,约200℃或更低,约150℃或更低,约100℃或更低,或约 80℃或更低的温度下挤出。

168.本发明所述的装置可用于准确且精确地挤出粘性物料。在一些实施例中,当从设 备中挤出时,物料粘度具有约100pa

·

s或更大,例如约200pa

·

s或更大,约300pa

·

s或 更大,约400pa

·

s或更大,约500pa

·

s或更大,约750pa

·

s或更大,或约1000pa

·

s或更 大。在一些实施例中,物料粘度具有约2000pa

·

s或更低,例如约1000pa

·

s或更低,约 750pa

·

s或更低,约500pa

·

s或更低,约400pa

·

s或更低,约300pa

·

s或更低,或约200pa

·

s 或更低。

169.在一些实施例中,该物料是药用物料。在一些实施例中,该物料是惰性的或生物 惰性的。在一些实施例中,该物料是可溶蚀性物料或生物可溶蚀性物料。在一些实施 例中,该物料是非溶性物料或非生物溶性物料。在一些实施例中,该物料是药用物料。 在一些实施例中,物料包括一种或多种热塑性物料,一种或多种非热塑性物料,或者 一种或多种热塑性物料与一种或多种非热塑性物料的组合。在一些实施例中,该物料 是聚合物或共聚物。

170.在一些实施例中,该物料包含热塑性物料。在一些实施例中,该物料是热塑性物 料。在一些实施例中,该物料是或包含可溶蚀的热塑性物料。在一些实施例中,热塑 性物料是可食用的(即适合个体消化吸收)。在一些实施例中,热塑性物料选自亲水 聚合物,疏水聚合物,溶胀聚合物,不溶胀聚合物,多孔聚合物,无孔聚合物,溶蚀 聚合物(例如可溶解性聚合物),ph敏感聚合物,天然聚合物,蜡状物料及其组合。 在一些实施例中,热塑性物料为

纤维素醚,纤维素酯,丙烯酸树脂,乙基纤维素,羟 丙基甲基纤维素,羟丙基纤维素,羟甲基纤维素,c12-c30脂肪酸的甘油单酯或甘油 二酯,c12-c30脂肪醇,蜡,聚(甲基)丙烯酸,聚乙烯基己内酰胺-聚乙酸乙烯酯

ꢀ‑

聚乙二醇接枝共聚物57/30/13,乙烯吡咯烷酮-乙酸乙烯酯共聚物(pvp-va), 乙烯吡咯烷酮-乙酸乙烯酯共聚物(pvp-va)60/40,聚乙烯吡咯烷酮(pvp),聚 乙酸乙烯酯(pvac)和聚乙烯吡咯烷酮(pvp)80/20,乙烯基吡咯烷酮-乙酸乙烯 酯共聚物(va64),聚乙二醇-聚乙烯醇接枝共聚物25/75,kollicoat ir-聚乙烯醇 60/40,聚乙烯醇(pva或pv-oh),聚(乙酸乙烯酯)(pvac),甲基丙烯酸丁酯

ꢀ‑

(2-二甲基氨基乙基)甲基丙烯酸酯-甲基丙烯酸甲酯共聚物1:2:1,甲基丙烯酸二甲 氨基乙酯

–

甲基丙烯酸酯共聚物,丙烯酸乙酯-甲基丙烯酸甲酯-三甲基铵乙基甲 基丙烯酸酯氯化物共聚物,甲基丙烯酸甲酯-甲基丙烯酸甲酯-甲基丙烯酸共聚物7:3:1, 甲基丙烯酸-甲基丙烯酸甲酯共聚物1:2,甲基丙烯酸-丙烯酸乙酯共聚物1:1,聚环 氧乙烷(peo),聚乙二醇(peg),超支化聚酯酰胺,羟丙基甲基纤维素邻苯二甲 酸酯,羟丙甲纤维素邻苯二甲酸酯,羟丙基甲基纤维素或羟丙甲纤维素(hmpc), 羟丙基甲基纤维素乙酸琥珀酸酯或羟丙甲纤维素琥珀酸酯(hpmcas),丙交酯-乙 交酯共聚物(plga),卡波姆,乙烯-乙酸乙烯酯共聚物,聚乙烯(pe)和聚己酸内 酯(pcl),羟丙基纤维素(hpc),聚氧乙烯40生氢蓖麻油,甲基纤维素(mc), 乙基纤维素(ec),泊洛沙姆,羟丙基甲基纤维素邻苯二甲酸酯(hpmcp),泊洛沙 姆,氢化蓖麻油,氢化大豆油,棕榈酸硬脂酸甘油酯,巴西棕榈蜡,聚乳酸(pla), 聚乙醇酸(pga),醋酸丁酸纤维素(cab),聚醋酸乙烯邻苯二甲酸酯(pvap), 蜡,蜂蜡,水凝胶,明胶,氢化植物油,聚乙烯醇缩乙醛氨基乳酸酯(aea),石蜡, 虫胶,海藻酸钠,邻苯二甲酸醋酸纤维素(cap),阿拉伯树胶,黄原胶,单硬脂酸 甘油酯,十八烷酸,热塑性淀粉,其衍生物(例如其盐,酰胺或酯)的一种或组合。

171.在一些实施例中,可溶蚀物料包含非热塑性物料。在一些实施例中,可溶蚀物料 是非热塑性物料。在一些实施例中,非热塑性物料是非热塑性淀粉,羟基乙酸淀粉钠 (cms-na),蔗糖,糊精,乳糖,微晶纤维素(mcc),甘露醇,硬脂酸镁(ms), 粉末状硅胶,甘油,糖浆,卵磷脂,大豆油,茶油,乙醇,丙二醇,甘油,吐温,动 物脂肪,硅油,可可脂,脂肪酸甘油酯,凡士林,壳聚糖,鲸蜡醇,硬脂醇,聚甲基 丙烯酸酯,无毒的聚氯乙烯,聚乙烯,乙烯-乙酸乙烯酯共聚物,硅橡胶或其组合。

172.可采用本发明所述的装置或采用本发明所述的方法的示例性物料包括,但不限于, 聚(甲基)丙烯酸酯共聚物(例如含有一种或多种氨基烷基甲基丙烯酸,甲基丙烯酸, 甲基丙烯酸酯和/或甲基丙烯酸铵烷基酯,例如以商标名rspo出售的共聚 物)和羟丙基纤维素(hpc)。

173.在一些实施例中,所述物料包含药物。在一些实施例中,所述物料与药物混合。

174.在打印模块中,可以使用压力调节装置对物料进行加压。物料被预装入料筒中, 并且压力调节装置135(图未示出)可以对预装在料筒133内的物料施加压力。压力 调节装置可以是电机(例如步进马达),阀或任何其他合适的控制装置,该控制器可 驱动例如活塞,压力丝杆或压缩空气(即气动控制器)等机构,以向料筒内的物料施 加压力。料筒包括一个或多个加热器,其可以将物料熔融。在一些实施例中,加热器 设置于料筒内。在一些实施例中,加热器设置在料筒侧面或围绕筒。在一些实施例中, 加热器是电辐射加热器,例如电加热管或加热线圈。料筒的加热器优选具有高电压和 高功率输出的高效加热器。在一些

实施例中,料筒的加热器具有在110v到600v之间 的额定电压。在一些实施例中,料筒的加热器具有从210v到240v之间的额定电压。 在一些实施例中,料筒的加热器是220v加热器。在一些实施例中,料筒的加热器的 功率介于约30w和约100w之间,例如在40w和80w之间,或者约60w。在一些实 施例中,加热器是围绕筒体外部的电加热线圈。优选地,料筒由耐热物料制成,例如 不锈钢(例如316l不锈钢)。在一些实施例中,该装置包括一个或多个温度传感器, 所述一个或多个温度传感器位于所述加料通道附近或位于所述加料通道内,所述温度 传感器用于测量所述加料通道内的物料的温度。加料通道与喷嘴的挤出口相比相对较 宽。在一些实施例中,加料通道具有在约1mm与约15mm之间,例如在约1mm与约 5mm之间,在约5mm与约10mm之间或在约10mm与约15mm之间的直径。在示例 性实施例中,加料通道具有约8mm的直径。

175.该装置的打印头包括喷嘴131,该喷嘴包括挤出口,熔融物料通过该挤出口挤出。 挤出口位于喷嘴相对于加料通道的远端。当密封针处于打开位置时,熔融的物料从加 料通道通过喷嘴流出挤出口。喷嘴包括锥形内表面,挤出口靠近锥形内表面的顶点。 在一些实施例中,喷嘴的内表面包括衬垫或衬套。衬垫或衬套可以由聚四氟乙烯 (ptfe)或任何其他合适的物料制成。在一些实施例中,打印头包括一个或多个加热 器,其可以位于打印头的喷嘴内,周围或附近。该一个或多个加热器用于加热喷嘴内 的物料,该物料可以达到与料筒或加料通道中的物料相同的温度或不同的温度。在一 些实施例中,喷嘴加热器是电辐射加热器,例如电加热管或加热线圈。加热器可以使 用比料筒加热器或加料通道加热器更低的电压和/或更低的功率。在一些实施例中,喷 嘴加热器具有6v到60v之间的额定电压。在一些实施例中,喷嘴加热器是12v加热 器。在一些实施例中,喷嘴加热器的功率介于约10w和约60w之间,例如介于20w 与45w之间或约30w。

176.在一些实施例中,该设备包括一个或多个温度传感器。在一些实施例中,打印头 包括位于喷嘴附近或内部的一个或多个温度传感器,用于测量喷嘴内的物料的温度。 在一些实施例中,该装置包括位于料管内或料管附近的温度传感器,或用于检测料管 内温度的温度传感器。在一些实施例中,该装置包括位于加料通道内或附近的温度传 感器,或用于检测加料通道内的温度。在一些实施例中,该装置包括位于打印头内或 附近的温度传感器或用于检测喷嘴内的温度的温度传感器。在一些实施例中,一个或 多个温度传感器连接到根据一个或多个温度传感器报告的温度而控制一个或多个加热 器的计算机系统。例如,计算机系统可以控制一个或多个加热器来调节料筒,加料通 道和/或喷嘴内的物料的温度。在一些实施例中,该系统作为闭环反馈系统运行,以维 持装置或装置部件(即,料筒,喷嘴或加料通道)的近似恒定的温度。装置的不同部 件内的物料的温度可以相同或不同。在一些实施例中,反馈系统使用比例积分微分 (pid)控制,bang-bang控制,预测控制器,模糊控制系统,专家控制或任何其他合 适的算法来控制。

177.该装置包括一个或多个压力传感器106,其可以检测装置内物料的压力。在一些 实施例中,该压力传感器用于检测打印头或靠近打印头的加料通道内的物料的压力。 在一些实施例中,压力传感器被置于打印头内或邻近进给通道并且靠近打印头的位置。 在一些实施例中,压力传感器可以与闭环反馈系统中的压力调节装置一起工作,以向 装置中的物料提供近似恒定的压力。例如,当压力传感器检测到压力下降时,反馈系 统可以向压力调节装置发出信号以增加物料的压力(例如,通过降低活塞,增加料筒 中的空气压力,转动压

力丝杆等)。类似地,当压力传感器检测到压力增加时,反馈 系统可以向压力调节装置发出信号以减小物料的压力(例如,通过升高活塞,减小料 筒体中的空气压力,转动压力丝杆等)。恒定压力确保装置中的熔融物料在密封针处 于打开位置时以恒定速率通过喷嘴的挤出口。然而,当密封针处于关闭位置时,恒定 的压力增加(例如,通过升高活塞,降低料筒中的空气压力,转动压力丝杆等)可能 导致熔融的物料通过喷嘴泄漏。此外,包括压力传感器和压力调节装置的反馈系统在 密封针从打开位置重新切换到关闭位置或从关闭位置重新切换到打开位置时,在系统 中保持近似恒定的压力。当密封针从关闭位置切换到打开位置时,这使挤出速率的“斜 升”最小化,因为不需要提高系统中物料的压力。在一些实施例中,压力传感器106连 接到计算机系统,该计算机系统控制料筒以响应由压力传感器106报告的压力将物料 加压到特定的压力。例如,计算机系统可以控制压力调节装置来调节施加在料筒内的 物料的压力值。在一些实施例中,该系统作为闭环反馈系统以维持装置内的近似恒定 的压力。在一些实施例中,反馈系统使用比例积分微分(pid)控制,bang-bang控制, 预测控制,模糊控制,专家控制或任何其他合适的算法来操作。在一些实施例中,压 力传感器精度在0.005mpa内,0.008mpa内,0.05mpa内,0.1mpa内,0.2mpa内, 0.5mpa内或1mpa内。在一些实施例中,压力传感器的采样时间为大约20ms或更快, 例如大约10ms或更快,大约5ms或更快,或者大约2ms或更快。在一些实施例中, 物料的压力在所需压力的约0.005mpa,约0.008mpa,约0.05mpa,约0.1mpa,约 0.2mpa,约0.5mpa或约1mpa内浮动。

178.该装置包括控制开关108。控制开关108可以被控制以阻止或允许熔融的物料从 设备的挤出口流出。控制开关108包括可在打开位置和关闭位置切换的密封针,其中 在密封针处于关闭位置时阻止物料流过喷嘴131。密封针延伸通过加料通道的至少一 部分并且包括锥形端部。当密封针处于关闭位置时,密封针的锥形端与喷嘴131的锥 形内表面(例如在喷嘴的挤出口处)接合。

179.在一些实施例中,接触物料的密封针的任何部分没有突起。突起是指密封针的直 径大于密封针轴的任何部分,或者密封针延轴向向外延伸的任何部分。优选地,避免 在关闭封针时,密封针上的突起推动熔融物料通过挤出口。在一些实施例中,整个密 封针(无论密封针是否接触物料)没有突起。在一些实施例中,密封针的不接触物料 的部分包括一个或多个突起,其例如可以与致动器的部件接合或用作深度折断以防止 密封针在进料室内被驱动得太远。

180.接触物料的密封针部分(即,当密封针处于打开位置或关闭位置时位于加料通道 内的部分)与加料通道相比相对较细,其允许熔融的物料围绕密封针流动,而不是被 挤压出挤出口。在一些实施例中,密封针的与物料接触的部分具有约0.2mm至约3.0mm 的最大直径,例如约0.2mm至约0.5mm,约0.5mm至约1.0mm,约1.0mm至约1.5mm, 约1.5mm至约2.0mm,约2.0mm至约2.5mm或约2.5mm至约3.0mm。在一些实施例 中,密封针(包括密封针的接触物料的部分和密封针的不接触物料的部分)具有约 0.2mm至3.0mm的最大直径,例如约0.2mm至约0.5mm,约0.5mm至约1.0mm,约 1.0mm至约1.5mm,约1.5mm至约2.0mm,约2.0mm至约2.5mm或约2.5mm至约 3.0mm。

181.在一些实施例中,密封针在锥形端处包括尖头,如图10a所示。在一些实施例中, 尖端的锥形端是截头圆锥形的,如图10b所示。喷嘴和密封针均包括锥形表面,使得 密封针的锥形端部朝向喷嘴的锥形内表面。这里的“锥角”是指接合表面的顶点的角度。 在截头圆

锥形尖端的情况下,“锥角”是指外推接合表面的顶点。密封针的锥形端的锥 角在图10a和图10b中用α表示。如图10c所示,喷嘴的锥角由β表示。在一些实施 例中,密封针的锥形端部的锥角为约60

°

或更小,诸如约50

°

或更小,45

°

或更小,40

°ꢀ

或更小,35

°

或更小,30

°

或更小,25

°

或更小,20

°

或或更小,或15

°

或更小。在一些实 施例中,密封针的锥角(α)等于或小于喷嘴内表面的锥角(β)。在一些实施例中, 喷嘴内表面(β)的锥角与密封针的锥角(α)之比为约1:1至约4:1,或约1:1至 约3:1,或约1:1至约2:1。

182.通过将密封针朝挤出口降低,密封针定位在关闭位置,此时密封针与挤出口对齐。 当密封针处于打开位置时,受压并熔融的物料可以流过挤出口,但是当密封针处于关 闭位置时,其被阻止流动,在该位置它与喷嘴的内表面接合。当喷嘴内表面的锥角(β) 大于密封针的锥角(α)时,密封针的锥形端与挤出口处喷嘴的内表面接合。在一些实 施例中,挤出口具有约0.1mm或更大,例如约0.15mm或更大,约0.25mm或更大, 约0.5mm或更大,0.75mm或更大的直径。在一些实施例中,挤出口具有约1mm或更 小,诸如约0.75mm或更小,约0.5mm或更小,约0.25mm或更小,约0.15mm或更 小的直径。优选地细的密封针锥形端基部,以限制当密封针驶向关闭位置时熔融的物 料被挤压通过挤出口。在一些实施例中,密封针锥形端部的最大直径(即,锥形的底 部)与挤出口的直径的比率为约1:0.8至约1:0.1,诸如约1:0.8至约1:0.7,约1: 0.7至约1:0.6,约1:0.6至约1:0.5,约1:0.5至约1:0.4,约1:0.4至约1:0.3, 约1:0.3至约1:0.2,或约1:0.2至约1:0.1。

183.密封针优选地包括坚固且柔性的物料。示例性物料包括但不限于不锈钢,聚四氟 乙烯(ptfe)和碳纤维。在一些实施例中,喷嘴的内表面包括柔性衬垫或衬套,其可 以在密封针反复在打开位置或关闭位置切换时限制对针或喷嘴的损坏。在一些实施例 中,衬垫或衬套由聚四氟乙烯(ptfe)制成。

184.控制开关的密封针采用致动器来控制,该致动器可以将密封针定位在打开位置 (即,通过提升密封针使得密封针的锥形端不再接合喷嘴的内表面)或关闭位置(即, 通过降低密封针使得密封针的锥形端部与喷嘴的内表面接合)。在一些实施例中,致 动器是气动致动器,其可以使用致动器内的气压来控制。在一些实施例中,致动器是 机械致动器,其可通过使用一个或多个齿轮和马达来升高或降低密封针。在一些实施 例中,致动器包括电磁阀或电致伸缩聚合物。

185.图9b示出了根据本发明的通过增材制造来沉积物料的示例性装置的横截面图。 物料可以被装载到料筒902中,并且活塞904通过推入料筒902中而对物料施加压力。 活塞904通过导向臂906连接到压力调节装置。通过诸如步进电机的电机降低活塞904 以增加料筒902中物料的压力,或者升高活塞以降低物料的压力。可以使用料筒内或 料筒周围的加热器将料筒902中的物料加热到或高于物料的熔融温度。来自料筒902 的熔融物料流过加料通道908,该加料通道908连接到包括喷嘴912的打印头910。压 力传感器914位于加料通道908的端部,并靠近打印头910,并且被用于检测靠近打 印头的物料的压力。在一些实施例中,压力传感器914被定位成检测打印头910内物 料的压力。压力传感器914可将检测到的压力传输到计算机系统,该计算机系统可操 作压力调节装置(或压力调节装置的电机)以重新定位活塞904并控制料筒902内的 物料的压力。这可以在反馈系统中操作,其中压力的变化由压力传感器914检测,并 且计算机系统进一步操作压力调节装置。

186.该装置包括控制开关916,其包括密封针918和线性致动器920。密封针918包括 接

合致动器920的上端922和锥形的下端924。密封针918穿过加料通道908延伸到 打印头910中。致动器920在打开位置(升高)和关闭位置(降低)之间控制密封针 918。当密封针918被置于关闭位置时,密封针918的锥形端部924接合喷嘴912的锥 形内表面以防止熔融物料流过喷嘴。为了打开喷嘴912并允许熔融物料流过挤出口, 致动器920控制密封针918以通过提升密封针918将密封针918定位在打开位置,从 而使锥形下端924与喷嘴912的内表面分离。

187.图9c示出了在密封针918处于关闭位置并接合喷嘴912的情况下的打印头910 的放大视图。在关闭位置时,密封针918的锥形端924通过与喷嘴的锥形内表面912 接通合从而插入挤出口926。因此防止了加料通道908中的熔融物料流过挤出口926。 通过压力传感器914检测打印头910内或其附近的物料的压力,并且可以操作压力调 节装置以防止当密封针918处于关闭位置时在装置中累积过多的压力。

188.密封针918延伸通过加料通道908并进入打印头910。当密封针918从打开位置 切换到关闭位置时,精心设计防止加料通道908中的熔融物料被推出挤出口926。密 封针918的锥形端924允许密封针918刺穿熔融的物料,从而允许熔融的物料向上流 动并围绕封闭的密封针918,而不是被向下推。

189.气动致动器920包括电磁阀,该电磁阀用于控制气体流进空气腔926,该空气腔 可以向上或向下驱动附接至密封针918的上端922的中心杆928。高压气体从隔板930 下方流入气室926或从隔板930上方除去气体,从而使隔板930向上移动,这样将密 封针918定位在打开位置。从隔板930下方移除气体或在隔板930上方施加高压气体 可以使隔板930向下移动,这将密封针918定位在关闭位置。

190.图9d示出了连接到密封针以控制密封针的气动致动器的零部件的分解图。隔板 942位于气动致动器的气室内,并且例如通过螺纹配合连接到中心杆974。中心杆974 例如通过螺纹配合连接到适配器976。适配器976例如通过螺纹配合或通过压紧配合 附接到密封针978。例如,适配器976的下部可以包括开口,并且密封针978的上部 可以通过将密封针978塞入适配器976的开口而紧密地配合到开口中。密封针978通 过垫圈980,该垫圈980由固定螺母982定位。固定螺母982与垫圈固定在转接块上, 从而与设备其它部分相连接。如图9b所示,转接块932定位在加料通道908上方, 与打印头910的喷嘴912对齐。转接块通道934穿过转接块932进入加料通道。垫圈 936嵌入转接块932顶部的开口中,该开口比通道934宽,从而防止垫圈936朝打印 头910移动。垫圈936可以由惰性柔韧物料制成,例如塑料或合成橡胶,并且密封加 料通道908以防止熔融物料泄漏。在一些实施例中,垫圈采用聚四氟乙烯(ptfe)。 固定螺母938固定,例如通过螺纹配合,到转接块932,并固定垫圈936的位置。因 此,垫圈936相对于打印头910和喷嘴912处于固定位置。密封针918穿过固定螺母 938和垫圈936中的孔以到达加料通道908。该孔的尺寸被设定成允许针通过,并且可 由致动器916控制移动,但是不能太大导致熔融的物料泄漏。

191.打印模块包括用于熔融物料的一个或多个加热器。加热器可以放置在包含物料的 料桶,供料通道和/或打印头的周围或内部。图13a示出了该装置的一部分的纵向截面 图,图13b示出了平面“a-a”处的横截面图,图13c显示了该装置的非截面图。在一 些实施例中,该装置包括围绕该装置的料筒1304的加热器1302,该加热器1302可以 加热和熔融容纳在料筒1304内的物料。加热器1302可以是例如围绕料筒1304的外部 的线圈加热器。在一些实

施例中,加热器设置在料筒内。放置在料筒内的物料最初通 过加热器在料筒内熔融,并且压力通过活塞1306施加到物料。然后,熔融物料从料筒 1304流到供料通道1308。在一些实施例中,为了确保物料在供料通道1308保持在特 定温度下,一个或多个加热器可以置于供料通道1308附近或位于供料通道1308内。 图13b和图13c示出了两个加热器1310a和1310b,每个加热器位于供料通道1308 的两侧,并与供料通道1308相邻。在一些实施例中,加热器1310a和/或1310b覆盖 供料通道1308的长度或覆盖供料通道1308的侧部。在一些实施例中,与供料通道1308 相邻或在供料通道1308内的一个或多个加热器是加热棒。在一些实施例中,与供料通 道1308相邻或在供料通道1308内的一个或多个加热器是围绕供料通道1308的线圈。 加热供料通道1308内的一个或多个加热器确保物料保持熔融,并且在给定压力下具有 合适粘度以实现预期的流动。在一些实施例中,装置的打印头1312包括一个或多个加 热器1314,其确保物料保持熔融并且在喷嘴1316内具有合适的粘度。

192.在一些实施例中,该设备包括一个或多个温度传感器,其可以位于设备内的一个 或多个位置处并且可以检测设备内的物料的温度,例如在料筒内,供料通道内或打印 头内。图13a-图13c中的实施例中,包括与供料通道1308相邻的第一温度传感器1318 和与打印头1312相邻的第二温度传感器1320。邻近供料通道1308的温度传感器1318 在图中处于供料通道1308一侧,但温度传感器1318可选地位于沿供料通道1308的长 度方向的任何位置。温度传感器1318和一个或多个加热器(例如,1310a和1310b) 可用作熔融供料通道1308内的物料的闭环反馈系统,该闭环反馈系统可以确保供料通 道内的物料保持近似恒定的温度。例如,温度传感器1318可以将测量的温度传输到计 算机系统,并且计算机系统可以操作一个或多个加热器1310a和1310b以确保近似恒 定的温度。装置的打印头1312中的温度传感器1320可以与打印头中的一个或多个加 热器1314在闭环反馈系统中一起工作,以确保打印头内的物料的近似恒定的温度。反 馈系统可以使用比例-积分-微分(pid)控制器,bang-bang控制器,预测控制器, 模糊控制系统,专家系统控制器或任何其他合适的控制算法。在一些实施例中,装置 中的一个或多个加热器将系统内的物料加热到等于或高于物料的熔融温度。在一些实 施例中,一个或多个加热器将物料加热到约60℃或更高的温度,例如约70℃或更高, 80℃或更高,100℃或更高,120℃或更高,150℃或更高,200℃或更高,或250℃ 或更高。在一些实施例中,一个或多个加热器将物料加热到约300℃或更低,例如约 260℃或更低,200℃或更低,150℃或更低,100℃或更低,或80℃或更低的温度。在 一些实施例中,一个或多个加热器在装置的不同位置处将物料加热到不同的温度。例 如,在一些实施例中,物料被加热到料筒内的第一温度,供料通道内的第二温度以及 打印头内的第三温度,每个温度可以是相同的温度或不同的温度。举例来说,一种物 料可以在料桶和供料通道中加热到140℃,但在打印头时可以加热到160℃。反馈控制 系统可以实现高精度的温度控制。在一些实施例中,温度控制在目标温度的0.1℃内, 目标温度的0.2℃内,目标温度的0.5℃内或目标温度的1℃内。

193.图11示出了本发明所述的设备的另一个示例。物料被装载到打印模块的料筒1102 中,并且压力丝杆(或活塞)1104可以对料筒1102中的物料施加压力。为了增加对 物料的压力,压力控制器1106(例如,步进电机)转动第一齿轮1108,第一齿轮1108 转动连接到压力丝杆1104的第二齿轮1110。料筒1102中的物料可以通过围绕料筒的 加热器1114加热。来自料筒1102内的熔融物料通过加料通道1116流动到包括喷嘴 1120的打印头1118。该设备可

以包括压力传感器1130,该压力传感器1130被用于检 测料筒1102,通道1116和/或打印头1118中的物料的压力。压力传感器1130可以将 检测到的压力传输到计算机系统,计算机系统可以操作压力控制器1108以重新定位压 力丝杆1104并控制料筒1102内的物料的压力。这种控制可以在反馈系统中操作,其 中压力的变化由压力传感器1130检测,并且计算机系统进一步操作压力控制器。图 11所示的装置包括控制开关,其包括沿与料筒1102相同的轴线的密封针1122和致动 器1124。密封针1122包括连接到致动器1124的上端和下锥形端(未示出)。致动 器1124在打开位置(升高)和关闭位置(降低)之间控制密封针1122。当密封针1122 被置于关闭位置时,密封针1122的锥形端部接合喷嘴1122的锥形内表面以阻止熔融 物料流过喷嘴。打印头1118还可以包括一个或多个加热器1126和温度传感器1128, 其可以在反馈系统中操作。

194.在某些实施例中,所述的增材制造系统,其包括如本发明所述的多个(例如,两 个或更多个,三个或更多,四个或更多,五个或更多,或六个或更多)装置,其包括 打印模块配有控制开关(包括具有可在打开位置和关闭位置切换的锥形端部的密封针 和喷嘴)。每个独立装置中的物料可以相同或不同。例如,在一些实施例中,系统包 括两个装置和两种不同的物料(即,第一物料和第二物料)。在一些实施例中,该系 统包括三个装置和三种不同物料(即,第一物料,第二物料和第三物料)。在一些实 施例中,系统包括四个装置和四种不同物料(即,第一物料,第二物料,第三物料和 第四物料)。在一些实施例中,系统包括五个装置和五种不同物料(即,第一物料, 第二物料,第三物料,第四物料和第五物料)。在一些实施例中,系统包括六个装置 和六种不同物料(即,第一物料,第二物料,第三物料,第四物料,第五物料和第六 物料)。在一些实施例中,增材制造系统包括装载有第一物料的第一装置和装载有第 二物料的第二装置,其中第一物料和第二物料不同。3d打印系统中的不同打印模块可 挤出不同物料以形成多组分打印产品,例如多组分药物剂型(例如片剂)。当其中一 个打印模块处于活动状态时(即,密封针处于打开位置)时,装置中的其他打印模块 不起作用(即,密封针处于关闭位置)。通过协调密封针在打开位置或关闭位置的位 置,该装置可以在活动打印模块之间快速切换。图12示出了包括三个打印模块的示例 性系统的一部分,每个系统具有不同的打印头1202,1204和1206。打印台1208可在x, y和z轴上移动,产品在正确的打印头下,其可以挤出物料以产生产品1210(例如药 片)。

195.图3示例性的展示根据本发明的某一实施例的3d打印设备的示意图。

196.如图3所示,3d打印设备300还具有控制模块505,控制模块505可以由一个或 多个plc控制器、单片机或者电子计算机组成并且具有计算机化用户界面。控制模块 505与3d打印设备300的与加料模块501、熔融挤出模块502、打印模块503、平台 模块504、缓存模块507和混合模块508通信连接,根据状态参数控制各模块的具体 运行。上述状态参数可以但不限于产品的数字模型、初始物料的熔点、喷嘴处的压力、 所需产品和实际获得产品的数量以及所需产品的组分、重量、水分和菌落数等等。这 些参数可以实现存储于所述控制模块505的电子计算机的数字存储装置中,也可以由 用户通过计算机化用户界面进行输入和选择。

197.在一些实施例中,3d打印设备300还包括多个设置于上述各模块的检测装置,用 于实时获得监测上述各模块处的一些具体的状态参数。该具体的状态参数可以包括熔 融体的温度、组分、压力、重量、水分和形状等。在一些实施例中,该具体的状态参 数还可以是

初始物料的重量、形状、水分、对其的加热温度等。在一些实施例中,该 具体的状态参数还可以是所打印的产品的组分、压力、重量、水分和形状等。3d打印 设备300所包括的检测装置也对应可以为温度传感器、组分传感器、压力传感器、重 量传感器、水分传感器和形状传感器等。

198.在一些实施例中,上述组分传感器可以为近红外光谱分析仪,该近红外光谱分析 仪具有可以插入待测量物体的探针,通过该探针,近红外光谱分析仪可以获取物质中 各种组分的具体含量。上述近红外光谱分析仪主要用于对流体,比如熔融体的组分的 测量,而在一些实施例中,近红外光谱分析仪还可以具有测量测定粉状物质组分的探 针,该探针可以插入初始物料中,用于测定粉料的含量和水分等等。所以,在一些实 施例中,所设置的水分传感器也可以为近红外光谱分析仪。

199.在一些实施例中,如图1所示3d打印设备100的检测装置还可以包括摄像头或 其他成像装置,该摄像头或成像装置可以被设置为对加料模块101进行检测,从而实 时检测其向熔融挤出模块102所加入的初始物料的形状、尺寸等参数,以及该初始物 料在其出料口113的出料速度。该摄像头或成像装置可以设置于加料模块101的下方 或出料口113的位置。在一些实施例中,该摄像头或成像装置还可以被设置为检测打 印模块103或平台模块104,具体用于实时图像检测喷嘴131的出料状况的状态参数, 如出料速度、出料连续程度,以及平台模块104的沉积平台141上所沉积的产品的形 状、尺寸和固化速度等状态参数。上述摄像头或成像装置可以设置于打印模块103或 平台模块104上,或设置于二者之间。具体在一些实施例中,上述摄像头或成像装置 的位置可以被设置为对准喷嘴131,同时上述喷嘴131处进一步设置有平面镜,该平 面镜所在平面与沉积平台141所在的平面呈一定角度,从而能够将沉积平台141上反 射的光线反射向上述摄像头或成像装置。这种摄像头或成像装置的设置可以同时满足 喷嘴131处和沉积平台141处的上述具体的状态参数的检测需求。

200.一些实施例中,熔融挤出模块的处理腔室处设置有与控制模块505通信连接的第 一温度传感器(图中未示出),用于测熔融挤出模块502的处理腔室处的熔融体的温 度,并向控制模块505传递第一温度检测信号。控制模块505根据第一温度检测信号 确定熔融挤出模块502的处理腔室处的熔融体的温度,并判定该温度是否在第一理想 温度范围中。熔融挤出模块502的处理腔室处的熔融体温度应当略高于初始物料的熔 点,从而确保处理腔室中的初始物料得到充分熔融。在实际操作中,上述第一理想温 度范围与需要打印的产品的结构构造、原始物料的种类都有具体的对应关系。熔融挤 出模块502的熔融体的温度是否处于理想范围直接决定了打印过程中的熔融体的粘流 动性和粘接性能等,从而影响3d打印的连续性和精确性。控制模块505可根据所打 印的产品,或者使用者通过用户界面输入的状态参数确定该第一理想温度范围。

201.在一些实施例中,当第一温度检测信号表示熔融挤出模块502的处理腔室处的熔 融体的温度低于第一理想温度范围时,控制模块505可以提高设置于熔融挤出模块502 的一个或多个处理腔室加热装置对熔融体的加热功率。需要注意的是,由于熔融挤出 模块502对初始物料的挤出和剪切的过程中会产生内热,在一些实施例中,上述控制 模块505也可以根据第一温度检测信号,通过控制熔融挤出模块502的挤出功率来调 节熔融挤出模块502的处理腔室处的熔融体的温度。相反地,当第一温度检测信号表 示处理腔室处的熔融

体的温度高于第一理想温度范围时,控制模块505执行相反的操 作,停止设置于熔融挤出模块502的一个或多个处理腔室加热装置的加热,或降低其 加热功率。

202.在一些实施例中,打印模块503处还设置有第二温度传感器(图中未示出),用 于测量打印模块处的熔融体的温度,并向控制模块505传递第二温度检测信号。控制 模块505根据第二温度检测信号将打印模块503处的熔融体温度的温度控制在第二理 想温度范围。打印模块503处的熔融体温度对于最终打印产品的成型精确性和连续性 有重要影响,一般设置为高于熔融体的熔点。同第一理想温度范围相同,所述第二理 想温度范围与需要打印的产品的结构和构造、原始物料的种类等相关,控制模块505 可以根据所打印的产品,或者使用者通过用户界面输入的状态参数确定。

203.在一些实施例中,当第二温度检测信号表示打印模块503的熔融体的温度低于第 二理想范围时,控制模块505可以提高设置于打印模块503处的温度调节装置(图中 未示出)对熔融体的加热功率。该温度调节装置的设置和结构可参照上述3d打印设 备的打印模块的温度调节装置134。当第二温度检测信号表示打印模块503处熔融体 的温度高于第二理想温度范围时,控制模块505执行相反的操作,停止设置于打印模 块503的温度调节装置对熔融体的加热,或降低其加热功率。在一些实施例中,可以 通过该温度调节装置降低打印模块503处的熔融体的温度,使其保持在略高于第初始 物料熔点的状态以取得更好的产品打印效果。

204.在一些实施例中,缓存模块507的存料室处还设置有第三温度传感器(图中未示 出),用于测量其存料室处的熔融体的温度,并向控制模块505传递第三温度检测信 号。控制模块505根据第三温度检测信号将缓存模块507的存料室处的熔融体的温度 控制在第三理想温度范围。缓存模块507的存料室内的熔融体温度应当略高于熔融体 的熔点,从而保持腔室中的初始物料的熔融状态。同第一理想温度范围相同,所述第 三理想温度范围与需要打印的产品的结构和构造、原始物料的种类等相关,控制模块 505可以根据所打印的产品,或者使用者通过用户界面输入的状态参数确定。

205.在一些实施例中,当第三温度检测信号表示存料室处的熔融体的温度低于第三理 想范围时,控制模块505可以提高设置于缓存模块507的存料室处的存料室加热装置 (图中未示出)对熔融体的加热功率。设置于缓存模块507的存料室处的存料室加热 装置与图1和图2所示的3d打印设备的对应组件的结构相同。当第三温度检测信号 表示存料室处熔融体的温度高于第三理想温度范围时,控制模块505执行相反的操作, 停止设置于缓存模块507的存料室处的加热装置对熔融体的加热,或降低其加热功率。

206.在一些实施例中,混合模块508的混合腔室处还设置有第四温度传感器(图中未 示出),用于测量其混合腔室处的熔融体的温度,并向控制模块505传递第四温度检 测信号。控制模块505根据第四温度检测信号将混合模块508的混合腔室处的熔融体 温度的温度控制在第四理想温度范围。混合模块508的混合腔室内的熔融体温度应当 略高于熔融体的熔点,从而保持腔室中的熔融体的熔融状态。同第一理想温度范围相 同,所述第四理想温度范围与需要打印的产品的结构和构造、原始物料的种类等相关, 控制模块505可以根据所打印的产品,或者使用者通过用户界面输入的状态参数确定。

207.在一些实施例中,当第四温度检测信号表示混合腔室处的熔融体的温度低于第四 理想范围时,控制模块505可以提高设置于混合模块508的混合腔室处的混合腔室加 热装

比偏高时,控制模块505可以通过控制设置于加料模块501和加料模块701的料斗出 料控制装置,减小第一初始物料的出料速度或增大第二初始物料的出料速度。上述料 斗出料控制装置的具体结构与如前所述的图1和图2所示的3d打印设备的对应组件 的结构相同。当第一组分检测信号表示第一初始物料的占比偏低时,控制模块505执 行相反的操作,其可以通过控制设置于加料模块501和加料模块701的料斗出料控制 装置,增大第一初始物料的出来速度或减小第二初始物料的出料速度。

212.在一些实施例中,3d打印设备300还包括加料模块601和熔融挤出模块602,加 料模块601用于接收初始物料并传输给熔融挤出模块602。加料模块601接收的初始 物料可以不同于加料模块501和加料模块701。这样的话,熔融挤出模块502和熔融 挤出模块602所最终挤出的熔融体可以不同,比如分别是第一熔融体和第二熔融体。 如图所示,第一熔融体和第二熔融体被导入混合模块508进行混合。3d打印设备300 在混合模块508的混合腔室的出料口后任意处设置有与控制模块505通信连接的第二 组分检测器(图中未示出),该组分检测器用于检测从混合腔室的出料口挤出的混合 后的熔融体中第一熔融体和第二熔融体以及其中所含成分的组分比例,并向控制模块 505传递第二组分检测信号。控制模块505根据第二组分检测信号确定熔融挤出模块 502的处理腔室的出料口后的熔融体的组分,并判定该组分是否在第二理想组分范围 中。同上述第一理想组分范围相同,所述第二理想组分范围与需要打印的产品的物理 化学特性、强度要求、结构、构造和原始物料的种类等相关,控制模块505可以根据 所打印的产品,或者使用者通过用户界面输入的状态参数确定。

213.在一些实施例中,当第二组分检测信号所表示的组分比例显示第一熔融体或者其 所含的某种成分的占比偏高时,控制模块505可以控制设置于熔融挤出模块502和熔 融挤出模块602的熔融挤出出料控制装置,减小第一熔融体的出料速度或增大第二熔 融体的出料速度。上述熔融挤出出料控制装置的具体结构与如前所述的图1和图2所 示的3d打印设备的对应组件的结构相同。当第一熔融体或者其所含的某种成分占比 偏低时,控制模块505执行相反的操作,控制熔融挤出模块502和熔融挤出模块602 的熔融挤出出料控制装置,增大第一熔融体的出料速度或减小第二初始物料的出料速 度。

214.如图3所示,3d打印设备300具有缓存模块507,缓存模块507具有存料室,用 于存储从熔融挤出模块502的出料口挤出的熔融体。在缓存模块507的存料室处设置 有第一容积传感器(图中未示出),其被设置为检测缓存模块507的存料室内剩余容 积,并向控制模块505传递第一容积检测信号。控制模块505根据第一容积检测信号, 确定存料室内存的物料过多或过少,避免出现存料室所存的熔融体过量等的情况,从 而影响3d打印设备300内的熔融体压力。在一些实施例中,第一容积传感器可以是 分别设置于缓存模块507的存料室的进料口和出料口的流量计,通过分别计算流入和 流出的流量来确定存料室内剩余的容积,该流量计可以是差压式、转子式或容积式流 量计。

215.当第一容积检测信号所表示的存料室的剩余容积太小时,控制模块505可以通过 控制设置于3d打印设备300的一个或多个出料控制装置的来降低对应出料口的出料 速度,从而避免出现存料室内熔融体过量的情况。该设置于3d打印设备300的一个 或多个出料控制装置包括但不限于加料模块501的料斗出料控制装置、熔融挤出模块 502的熔融挤出出料控制装置。上述出料控制装置的具体结构与如前所述的图1和图2 所示的3d打印设备的对应组件的结构相同。当第一容积检测信号所表示的存料室的 剩余容积太大时,控制模块

505可以通过控制上述设置于3d打印设备300的一个或 多个出料控制装置来提高对应出料口的出料速度,来提高设备的利用率。图4示例性 地展示了根据本发明的又一实施例的3d打印设备的透视图。如图4所示,3d打印设 备400的打印模块703包括多个喷嘴731,多个喷嘴731呈阵列分布,其中每个喷嘴 731到所述处理腔室、混合腔室或存料室的出料口的连通路径距离相等,从而保证在 打印过程中,每个喷头的压力均等,适合于批量化生产的需要。上述多个喷嘴也可以 排布成其他的到所述处理腔室、混合腔室或存料室的出料口的连通路径距离相等的排 布方式,例如呈圆形、扇形排布等等。上述3d打印设备400的多个喷嘴731的内径 相同,为0.05至2毫米,其构成材料可以由钢、黄铜、铝合金等。在一些实施例中, 上述3d打印设备400的每个喷嘴的内径优选为0.3、0.4或0.5毫米。

216.在一些实施例中,上述打印模块703和处理腔室、混合腔室或存料室之间通过软 管(图中未示出)连通。在一些实施例中,3d打印设备的所有相互连通的模块之间均 通过软管连接,上述的熔融体通过软管从熔融挤出模块的处理腔室流入缓存模块的存 料室、混合模块的混合腔室或者打印模块的喷嘴。在一些实施例中,上述连通各个模 块的软管的内径为1至100毫米。在一些实施例中,上述连通各个模块的软管的内径 优选为4毫米。

217.图5示例性地展示了根据本发明的某一实施例的3d打印设备的喷嘴在打印模块 上的排布示意图。如图5所示,每根软管与打印模块703连接后通入4个喷嘴714, 其中4个喷嘴714位于同一圆周上等分分布。这样的设计,使得喷嘴喷在平台模块上 最终形成的产品可以横平竖直地排布,便于后续的包装和切割工艺。

218.继续参照图4,3d打印设备400还包括平台模块704,该平台模块704包括多个 沉积平台741、742、743等等,上述多个沉积平台设置于平台驱动机构745。由图可 见,多个沉积平台741、742和743依序以履带连接的形式设置于履带式驱动机构746, 而履带式驱动机构746设置于水平驱动机构747,并可整体伴随水平驱动机构747沿 水平运动。上述履带式驱动机构746和水平驱动机构747共同构成平台驱动机构745, 其中履带式驱动机构746在电机的驱动下可以驱动沉积平台741、742、743沿着如图 所示的笛卡尔坐标系的y轴方向运动,水平驱动机构747为步进电机,可以驱动沉积 平台741、742和743沿着如图所示的笛卡尔坐标系的x轴方向运动。3d打印设备400 还包括打印模块驱动机构735,如图所示的打印模块驱动机构735为步进电机,其可 以驱动如图所示的打印模块703的喷嘴731沿着如图所示的笛卡尔坐标系的z轴运动。 需要注意的是,上述打印模块驱动机构和平台驱动机构的结构可以是使喷嘴731相对 于沉积平台沿着笛卡尔坐标系x轴、y轴和z轴运动的任意组合形式,比如在一些实 施例中,上述打印模块驱动机构打印模块的喷嘴沿着笛卡尔坐标系x轴、y轴和z轴 运动,而平台模块704在打印产品过程中保持静止状态。可以理解的是,虽然如图所 示的打印模块驱动机构735和水平驱动机构747为步进电机,其也可以是其他传动机 构,比如液压活塞油缸等。

219.3d打印设备400还可以包括产品收集模块(图中未示出),所述产品收集模块被 设置为对沉积平台741、742和743上形成的最终产品进行收集。在一些实施例中,上 述产品收集模块可以为刮板或机械手,用于将沉积平台741、742和743上形成的最终 产品运送到指定平台或传送带进行包装。在一些实施例中,所述产品收集模块具有包 装铺设和热封功能,平台模块上事先铺设好一层下层包装,产品直接打印在包装上, 在产品最终打印完成后,所述产品收集模块将上层包装直接覆盖最终产品,加压热塑 封口完成包装,所述包装

可以为铝箔、塑料薄膜等。

220.在一些实施例中,3d打印设备400还具有自动进料机构(图中未示出),自动进 料机构与加料模块的进料口直接连通,并将初始物料输送至进料口。在一些实施例中, 该自动进料机构可以为带式输送机、埋刮板输送机、振动输送机、螺旋输送机等。在 一些实施例中,自动进料机构还可以设置有压电传感器,用于测量所输送的初始物料 的重量,并根据该测量结果控制初始物料的定量传输。3d打印设备400的控制模块可 以根据设备的状态参数或者使用者通过用户界面输入的指令,控制各种初始物料的传 输速度,提高生产效率。

221.在一些实施例中,3d打印设备400进一步包括检验模块(图中未示出),该检验 模块被设置为对所述平台模块上的最终产品的产品参数进行检测。如前所述,上述最 终产品的产品参数包括但不限于产品的数量以及所需产品的组分、重量、水分和菌落 数等。该检验模块与控制模块通信连接,并将所检测到的产品参数传输至控制模块, 控制模块根据事先设定的产品需求或者使用者通过用户界面输入的指令确定上述各项 产品参数是否符合最终的产品需求,并根据该判断结果确定产品是否合格,并执行相 应措施纠正设备运行的不合格问题。

222.在一些实施例中,检验模块可以包括如上所述的近红外光谱分析仪,来检验最终 产品的组分是否合格。上述检验模块还可以包括摄像头,对最终形成产品进行摄像或 光学检测,并通过控制模块与标准要求进行比对,从而检验在沉积平台741、742和 743上形成的最终产品的尺寸和形状是否符合标准。如上所述,上述近红外光谱分析 仪还可以作为水分传感器。上述检验模块还可以包括压电传感器,从而对最终产品的 重量进行测量。上述所测得的产品参数可以传输至控制模块,控制模块可以基于该参 数调整自动3d打印设备400的运行,具体调整方式可以参照如前所述的控制模块与 设置于3d打印设备400上述各模块的状态参数的检测装置所对应的调整装置,包括 但不限于上述各种加热装置和出料控制装置等。

223.在一些实施例中,3d打印设备400进一步包括自动筛选模块,该自动筛选模块被 设置为对沉积平台741、742和743上形成的最终产品进行拣选。在一些实施例中,上 述自动筛选模块具有高精度称量传感器,例如压电传感器,根据自动筛选模块上最终 形成产品的重量,将产品输送到不同的位置,例如把不符合重量要求的产品输入至废 品处。

224.根据本发明的另一个方面,提供了一种3d打印方法,所述3d打印方法包括:可 包括熔融和加压物料的步骤;使物料流过包括锥形内表面的喷嘴的挤出口;监测喷嘴 内或靠近喷嘴的物料的压力;使密封针的锥形端与喷嘴的锥形内表面接合,从而封闭 挤出口并阻止熔融物料的流动;并回抽密封针的锥形端部,从而恢复物料通过挤出口 的流动。在一些实施例中,该方法使用如本发明所述的设备来执行。在一些实施例中, 该装置包括多个料筒,其中每个料筒配置有控制开关。该方法可包括从第一料筒打印 第一物料并从第二料筒打印第二物料,其中当第二物料从第二料筒打印时,第一料筒 的密封针处于关闭位置,并且当第一物料从第一料筒打印时,第二供应系统的密封针 处于关闭位置。在一些实施例中,该方法以分批次加工模式执行。在一些实施例中, 该装置或系统被控制以分批次模式工作。术语“分批次模式”是指其中制造预定数量的 产品(例如药物剂型)的工作模式。在一些实施例中,该方法以连续工作模式执行。 在一些实施例中,装置或系统以连续模式工作。术语“连续模式”是指工作模式,其中 设备或系统工作了预定的时间段或直到已经使用了

预定量的单种或多种物料。

225.在一些实施例中,所述3d打印方法包括:包括熔融和加压第一物料;使所述第 一物料流过包括锥形内表面的第一喷嘴的第一挤出口;使第一密封针的锥形端部与第 一喷嘴的锥形内表面接合,从而封闭第一挤出口并阻止熔融的第一物料的流动;熔融 并加压第二种物料;以及从第二喷嘴的锥形内表面抽出第二密封针的锥形端部,从而 开始使第二物料流过第二挤出口。在一些实施例中,该方法包括,例如,从计算机系 统接收用于制造产品的指令。

226.在一些实施例中,用所述3d打印方法制造生产药物剂型(例如片剂)的方法包 括以下步骤:熔融和加压药用物料;监测喷嘴内或靠近喷嘴的物料的压力;使物料流 过包括锥形内表面的喷嘴的挤出口;使密封针的锥形端与喷嘴的锥形内表面接合,从 而封闭挤出口并阻止熔融物料的流动;并回抽密封针的锥形端部,从而恢复物料通过 挤出口的流动。在一些实施例中,药用物料包含药物。在一些实施例中,该方法使用 如本发明所述的设备来执行。在一些实施例中,该装置包括多个料筒,其中每个料筒 配置有控制开关。该方法可包括从第一料筒打印第一物料并从第二料筒打印第二物料, 其中当第二物料从第二料筒打印时,第一料筒的密封针处于关闭位置,并且当第一物 料从第一料筒打印时,第二加料模块的密封针处于关闭位置。在一些实施例中,该方 法还包括监测第一喷嘴内或第一喷嘴附近的第一物料的压力;或监测第二喷嘴或第二 喷嘴附近的第二物料的压力。

227.在一些实施例中,用所述3d打印方法制造生产药物剂型的方法包括熔融和加压 第一药用物料;使第一药用物料流过包括锥形内表面的第一喷嘴的第一挤出口;使第 一密封针的锥形端部与第一喷嘴的锥形内表面接合,从而密封第一挤出口并阻止熔融 的第一物料的流动;将第二药用物料熔融并加压;以及从第二喷嘴的锥形内表面抽出 第二密封针的锥形端部,由此使第二药用物料流过第二挤出口。在一些实施例中,第 一药用物料或第二药用物料是溶蚀性物料。在一些实施例中,第一药用物料或第二药 用物料包含药物。在一些实施例中,该方法还包括例如从计算机系统接收用于制造药 物剂型的指令。在一些实施例中,该方法还包括监测第一喷嘴内或第一喷嘴附近的第 一物料的压力;或监测第二喷嘴或第二喷嘴附近第二物料的压力。

228.图6示例性地展示了根据本发明的又一实施例的3d打印设备的示意图。

229.图7a和7b分别示例性地展示了根据本发明的某一实施例的3d打印设备能够打 印的药物产品的模型。

230.下面将结合图6、图7a和图7b来描述本发明的3d打印设备在3d打印药品领域 的应用。可以理解的是,下面的描述仅仅是示例性的,下文描述的3d打印设备当然 也可以用于打印其他任何可由3d打印设备获得的物品,例如,人造骨骼、模具、食 品、工业设计品等等。

231.如图6所示,3d打印设备600包括多个熔融挤出模块961、962、963、964、965 和966和多个喷嘴951、952、953、954、955和956。上述多个熔融挤出模块和喷嘴 的结构和功能设置可参照如图1和图2所示的熔融挤出模块和喷嘴。3d打印设备600 还包括多个沉积平台941、942、943、944、945和946。上述多个沉积平台的结构和 功能设置也可参照如图1和图2所示的沉积平台。3d打印设备600的上述多个熔融挤 出模块挤出的熔融体沉积于上述多个沉积平台上,所述沉积平台941、942、943、944、 945和946可以被驱动逐个经过多个喷嘴951、952、953、954、955和956接收熔融 体,并且整体相对于上述多个喷嘴成循环运转。在一

些实施例中,上述多个沉积平台 也可以在上述多个喷嘴的一个或多个之间进行往复运动,具体细节将结合图7a和图 7b详述。

232.需要注意的是,图6所示的3d打印设备600包括多个喷嘴951、952、953、954、 955和956,其中喷嘴951、952、953、954、955和956可以是单个喷嘴,也可以呈现 一定排布的多个喷嘴的组合。在一些实施例中,该3d打印设备600可以分别具有与 多个喷嘴951、952、953、954、955和956对应的多个打印模块。此外,虽然图中未 示出,但图6所示的3d打印设备600的熔融挤出模块961、962、963、964、965和 966和多个喷嘴951、952、953、954、955和956之间还可以具有一个或多个混合模 块或缓存模块,该混合模块或缓存模块的设置和结构可参照图1和图2所示。

233.图7a展示了根据本发明的某一实施例的3d打印设备能够打印的药物990的模 型。该药物990包括药物外壳992和药物内核993。其中992可以为肠溶性、胃溶性 材料所形成的药物包衣,内核部分993为药物活性成分。图7b展示了根据本发明的 某一实施例的3d打印设备能够打印的药物991的模型。该药物991包括药物外壳994 和995以及药物内核996和997。其中外壳994和995可以是肠溶性、胃溶性材料所 形成的具有不同溶解和释放特性的药物包衣,内核部分996和997可以为不同的药物 活性成分。

234.在打印上述药物过程中,控制模块首先读取如图7a和7b所示的药物数字模型以 及该药物的组分、水分、重量等状态参数以及最终产品参数的要求。随后控制模块控 制前述的自动送料机构通过加料模块对熔融挤出模块进行加料。以图7a所示的药物 模型为例,熔融挤出模块961接收肠溶性材料的初始物料,将其挤出加热为熔融体, 并从喷嘴951中挤出。熔融挤出模块962用于接收上述药物活性成分的原始物料,将 其挤出加热为熔融体后,从喷嘴952的喷嘴中挤出。平台驱动机构驱动沉积平台941 先运动到喷嘴951的下方,通过其喷嘴与沉积平台941之间的相对运动,在沉积平台 941上分层沉积最终形成药物外壳992的内凹的下半部分,随后再驱动沉积平台941 运动至喷嘴952的下方,通过其喷嘴与沉积平台941之间的相对运动,在沉积平台941 上分层沉积最终在上述内凹的下半部分药物外壳992中形成药物内核993。之后,驱 动沉积平台941返回喷嘴951的下方,通过其喷嘴与沉积平台941之间的相对运动, 在沉积平台941上分层沉积最终形成药物外壳992的上半部分,最终形成如图7a所 示的药物模型。在一些实施例中,如图6所示的熔融挤出模块963可以具有和熔融挤 出模块961相同的原始物料,将其挤出加热为熔融体后,从喷嘴953中挤出。所以, 沉积平台941在完成药物内核993的打印后,可以运动至喷嘴953的下方,完成如图 7a所示的药物模型的打印。可以理解的是,上述多个沉积平台941、942、943、944、945和946可以依次通过上述喷嘴951、952和953的下方,从而以流水线的方式完成 图7a所示的药物模型的打印,该设置可以有效提高打印药物的效率,符合量产化的 需求。当然,在一些实施例中,上述沉积平台941也可以在上述喷嘴951和952之间 往复运动来完成如图7a所示的药物模型的打印,类似地,沉积平台942也可以在上 述喷嘴952和953之间往复运动,以完成图7a所示的药物模型的打印。

235.需要指出的是,在一些实施例中,如图7a所示的药物模型也可以严格进行分层 打印。3d打印设备600可以对图7a所示的药物模型从上至下进行分层,并通过平台 驱动机构以驱动沉积平台941先运动到喷嘴951的下方,通过其喷嘴与沉积平台941 之间的相对运动,在沉积平台941上分层沉积最终形成仅包括药物外壳992的单个分 层部分。而当打印到

既包含药物外壳992又包含药物内核993的单个分层时,该3d 打印设备600通过平台驱动机构以驱动沉积平台941在喷嘴951的下方和喷嘴952的 下方往复运动,通过上述喷嘴与沉积平台941之间的相对运动,在沉积平台941上分 层沉积最终形成既包含药物外壳992又包含药物内核993的单层。

236.图7b所示的药物模型的打印方式与图7a所示的方式类似,可以先打印药物外壳 994和995的内凹的下半部分,随后打印内核996和997的药物内核部分,最后再打 印药物外壳994和995的上半部分。在一些实施例中,也可以将图7b所示的药物模 型进行分层,严格按照分层进行打印。在一些实施例中,包含多个不同成分部分的药 物模型可以由多个不同熔融挤出模块和/或打印模块完成打印。如图7b所示的药物模 型994可以为肠溶性材料构成,内核997为需要在肠部释放的药物活性成分,而药物 模型995可以为胃溶性材料构成,内核996为需要在胃部释放的药物活性成分,因此, 图7b所示的药物模型可以实现不同器官的不同效率的释放,借助本发明所披露的3d 打印设备,可以高效、快速、批量地打印如图7b所示的各种特殊结构和要求的药物 产品。

237.本发明所披露的3d打印设备也符合药物的连续化生产的要求(cmp),通过上 述的控制模块、检验模块和状态参数检测装置,该3d打印设备可或产品参数以实时 监测所打印药物的最终产品及中间产品的组分、水分、重量、形状等状态参数,并且 可以通过上述出料控制装置、加热装置等组件实现状态参数或产品参数的调整,从而 避免药物批次生产带来的诸多问题,提高了生产效率。

238.图8示例性地展示了根据本发明的某一实施例的3d打印方法的流程图。

239.本发明也披露了一种使用本发明所披露的3d打印设备打印产品的3d打印方法, 下面将结合图1、2和3来详述该3d打印方法,有关方法中具体的步骤中具体功能的 实现,可以参照如上所述的本发明的3d打印设备的实施例中的具体部件和功能设置。 上述3d打印方法包括首先向3d打印设备100的熔融挤出模块102的处理腔室121中 加入第一初始物料。随后,对所述处理腔室121中的第一初始物料进行加热和挤出, 以使其转变为第一熔融体,并使得所述第一熔融体从所述处理腔室121的出料口125 挤出。之后引导所述处理腔室121的出料口125的第一熔融体通过所述打印模块103 的喷嘴131挤出并沉积到平台模块104上。

240.在一些实施例中,上述3d打印方法还包括通过加料模块101的料斗向所述熔融 挤出模块102加入第一初始物料。

241.在一些实施例中,上述3d打印方法还包括检测所述打印模块103处的第一熔融 体的压力,并根据所检测到压力控制所述打印模块103处的第一熔融体的压力。

242.在一些实施例中,上述3d打印方法还包括检测打印模块103处的第一混合熔融 体的温度;并根据所检测到的温度调节打印模块103处的第一混合熔融体的温度。

243.在一些实施例中,上述3d打印方法还包括检测处理腔室121处的所述第一熔融 体的温度;并根据所检测到的温度控制对所述处理腔室121内的第一熔融体的加热功 率和/或对第一熔融体的挤出功率。

244.在一些实施例中,所述引导处理腔室121出料口的第一熔融体通过所述打印模块 103的喷嘴131挤出并沉积到平台模块104上的步骤具体包括:引导处理腔室121的 出料口125的第一熔融体进入缓存模块107的存料室171;引导存料室171的出料口 的第一熔融体

通过打印模块103的喷嘴131挤出并沉积到平台模块104上。

245.在一些实施例中,上述3d打印方法还包括检测存料室171处的所述第一熔融体 的温度;并根据所检测到的温度控制对所述存料室171内的第一熔融体的加热功率。

246.在一些实施例中,上述3d打印方法还包括检测存料室171的剩余容积;并根据 存料室171的剩余容积控制处理腔室121的出料口125的所述第一熔融体的出料速度。

247.在一些实施例中,上述3d打印方法还包括引导至少部分从处理腔室121的出料 口125被挤出的第一熔融体回流至处理腔室121内。

248.结合图2所示,在一些实施例中,上述3d打印方法还包括通过第二加料模块401 的料斗向第二熔融挤出模块402的处理腔室加入第二初始物料;对所述第二熔融挤出 模块402的处理腔室中的第二初始物料进行加热和挤出以使其转变为第二熔融体并使 其从所述第二熔融挤出模块的处理腔室的出料口挤出;在混合腔室308中混合所述第 一熔融体和第二熔融体以形成第一混合熔融体;引导混合腔室308的出料口的第一混 合熔融体通过所述打印模块303的喷嘴331挤出并沉积到平台模块304上。

249.在一些实施例中,上述3d打印方法还包括检测混合腔室308的出料口所挤出的 第一混合熔融体的组分;根据所检测到第一混合熔融体的组分分别控制第一熔融挤出 模块302和第二熔融挤出模块402的处理腔室的出料口处的第一熔融体和第二熔融体 的出料速度。

250.在一些实施例中,上述3d打印方法还包括检测混合腔室308处的第一混合熔融 体的温度;并根据所检测到的温度控制对混合腔室308处的第一混合熔融体的加热功 率。

251.结合图1所示,在一些实施例中,上述3d打印方法还包括通过第二加料模块201 的料斗211向第一熔融挤出模块102的处理腔室121加入第二初始物料;对处理腔室 121中的第一初始物料和第二初始物料进行加热和挤出,以使其转变为第一熔融体。

252.在一些实施例中,上述3d打印方法还包括检测该3d打印设备100的任意位置的 第一熔融体的组分,并根据所检测到的第一熔融体的组分分别控制所述第一加料模块 101和第二加料模块102的出料口的所述第一初始物料和第二初始物料的出料速度。

253.结合图6所示在一些实施例中,上述3d打印方法还包括通过第二加料模块(图 中未示出)的料斗向第二熔融挤出模块962的处理腔室中加入第二初始物料;对所述 第二熔融挤出模块962的处理腔室中的第二初始物料进行加热和挤出,以使其转变为 第二熔融体并从所述第二熔融挤出模块962的处理腔室的出料口挤出;引导所述第二 熔融挤出模块962的处理腔室的出料口的第二熔融体通过所述打印模块的第二喷嘴 952挤出并沉积到平台模块上;以及驱动所述平台模块941在所述第一喷嘴951的下 方和第二喷嘴952的下方之间移动。

254.结合图4所示,在一些实施例中,上述3d打印方法还包括驱动打印模块的喷嘴 731相对于所述平台模块运动。

255.在一些实施例中,上述3d打印方法还包括驱动打印模块的喷嘴731相对于所述 平台模块沿如图4所示的z轴运动。

256.在一些实施例中,上述3d打印方法还包括驱动所述平台模块的第一沉积平台741, 相对于打印模块的喷嘴731运动;其中所述第一沉积741平台被配置为接收经由所述 喷嘴731挤出的所述第一熔融体。

257.在一些实施例中,上述3d打印方法还包括驱动所述沉积平台741相对于所述喷 嘴731沿如图4所示的x轴和/或y轴运动。

258.在一些实施例中,上述3d打印方法还包括对平台模块104上形成的最终产品进 行收集。

259.在一些实施例中,上述3d打印方法还包括对平台模块104上形成的最终产品的 产品参数进行检测。

260.在一些实施例中,上述3d打印方法还包括为对平台模块104上形成的最终产品 进行拣选。

261.在一些实施例中,上述3d打印方法还包括通过自动送料模块向加料模块101输 送所述第一初始物料。

262.在一些实施例中,上述3d打印方法可以用于热塑性材料的打印,尤其是用于药 物的连续化生产、个性化生产和批量生产等场景。

263.应当注意,尽管在上文详细描述中提及了3d打印设备的若干模块或子模块,但 是这种划分仅仅是示例性的而非强制性的。实际上,根据本技术的实施例,上文描述 的两个或更多模块的特征和功能可以在一个模块中具体化。反之,上文描述的一个模 块的特征和功能可以进一步划分为由多个模块来具体化。

264.那些本技术领域的一般技术人员可以通过研究说明书、公开的内容及附图和所附 的权利要求书,理解和实施对披露的实施方式的其他改变。在权利要求中,措词“包 括”不排除其他的元素和步骤,并且措辞“一”、“一个”不排除复数。在本技术的 实际应用中,一个零件可能执行权利要求中所引用的多个技术特征的功能。权利要求 中的任何附图标记不应理解为对范围的限制。

265.以上结合附图示例性地说明了本技术的各实施方式。本领域技术人员根据本说明 书公开的内容可以很容易地想到,可以根据实际需要对各实施方式公开的3d打印设 备的各个组成部分进行适当调整和重新组合,而不会脱离本发明的精神。本技术的保 护范围以本技术的权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1