一种制备复合材料曲面蜂窝结构件的模具及该结构件的制备方法

1.本发明涉及一种复合材料的蜂窝结构,尤其涉及一种复合材料曲面蜂窝结构的制备方法。

背景技术:

2.蜂窝结构不仅应用于平板结构,还可以形成各种复杂的曲面结构,以适用于各种曲面外形,现有制作曲面蜂窝结构主要有以下工艺:

3.1)、将蜂窝平板结构弯曲成曲面蜂窝结构,对于铝合金材质的蜂窝平板结构因其韧性好、铝蜂窝较软,比较容易弯曲成曲面蜂窝结构,而对于复合材料蜂窝结构因其模量较高、较硬,不易弯曲成曲面蜂窝结构,由于六边形蜂窝结构是正泊松比结构,如果强制弯曲成曲面的形状会产生马鞍形的二次曲面,如图1所示,而且在使用过程中会产生较大的内应力,容易造成蜂窝结构过早的失效。

4.2)、钳锁技术,钳锁工艺一般用于制备四边形和三角形的格栅结构,四边形格栅结构是采用含有钳槽的环向和轴向的肋条钳锁组装成筒状结构,如图2(a)、(b)所示,但是其结构特点和普通的蜂窝状结构不同,格栅结构并不是一体式的曲面蜂窝结构,并且钳锁组装的格栅结构肋条一般较厚,而蜂窝结构肋条厚度一般较薄,且格栅结构结构形式只能为四边形和三角形,不能形成六边形蜂窝及其他复杂形状结构;另外一种钳锁工艺是近期发展而来的,具体是采用多块蜂窝平板结构组装而成曲面结构,如图3所示,仍然不是一体式的曲面蜂窝结构,该工艺的缺点是钳锁产生的凹槽会大大降低结构的承载能力,另外该结构并不是真正意义上的蜂窝夹芯筒状结构,只是从构型上形成筒状结构。

5.3)、3d打印技术,3d打印技术可以打印各种形式的结构,比较方便;目前,可以打印树脂材料、金属材料以及短纤维复合材料结构,长纤维复合材料3d打印技术还不成熟,而短纤维复合材料3d打印技术制备出的蜂窝结构力学性能较低,成本较高,并不适用于现代化工业生产,且3d打印工艺成本比较高。

6.4)纤维缠绕,纤维缠绕主要用于成型格栅结构,这种成型技术并不能成型蜂窝结构。

7.复合材料蜂窝结构,具有轻质、高比强度和高比刚度等优异的力学性能,被广泛的应用在航空航天结构中,但是目前复合材料曲面蜂窝结构的成型技术还尚不成熟。

技术实现要素:

8.本发明需要解决的技术问题是:现有的曲面蜂窝结构成型工艺无法制备出一体式的复合材料曲面蜂窝结构,进而提供一种复合材料曲面蜂窝结构的制备方法。

9.本发明为解决上述技术问题采用的技术方案是:

10.一种制备复合材料曲面蜂窝结构件的模具,包括曲面底模、曲面蜂窝边框模、多个蜂窝模块和底座;所述的曲面底模为外表面带有曲率的模具,且曲面底模外表面的曲率与

曲面蜂窝结构件内表面的曲率相同,所述的曲面底模安装在底座上;所述的曲面蜂窝边框模设置在曲面底模的外表面上,并且曲面蜂窝边框模与曲面底模之间围合出复合材料填充区,所述的曲面蜂窝边框模与曲面底模的接触面的曲率与曲面底模外表面的曲率相同,所述的曲面蜂窝边框模与蜂窝模块配合使用,所述的曲面蜂窝边框模内壁的形状与曲面蜂窝结构件的外端面的形状相适应;所述的蜂窝模块设置在所述的复合材料填充区内,所述的蜂窝模块内表面的曲率与曲面底模外表面的曲率相同,且蜂窝模块的形状与曲面蜂窝结构件的蜂窝结构形状相同。

11.一种复合材料曲面蜂窝结构件的制备方法,具体制备过程如下:

12.步骤1,将曲面底模固定在底座上,在刚性的曲面底膜的外表面上涂抹脱模剂或者粘接脱模布,并将曲面蜂窝边框模安装在曲面底模的外表面上;

13.步骤2,将条形的复合材料预浸带沿着复合材料填充区的内壁进行铺设,然后将多个蜂窝模块紧贴在复合材料预浸带的外表面并分别插入到曲面蜂窝边框模内壁上的第一凹槽内,插装后的多个蜂窝模块的外壁之间形成具有第二凹槽和第二凸起的铺设轨道,所述的第二凹槽和第二凸起交替设置;

14.步骤3,继续缠绕复合材料预浸带,将复合材料预浸带沿着所述的多个蜂窝模块的外壁所形成的铺设轨道继续进行铺设,然后再将多个蜂窝模块紧贴在复合材料预浸带的外表面并分别插入到第二凹槽内,所述的插入到第二凹槽内的多个蜂窝模块的外壁之间形成新的铺设轨道;

15.步骤4,重复步骤3,直至复合材料填充区全部被复合材料预浸带和蜂窝模块填充上;

16.步骤5,复合材料预浸带缠绕完成之后,在模具和复合材料预浸带的外表面缠绕上聚酰亚胺胶带;

17.步骤6,缠绕好聚酰亚胺胶带的模具外侧包裹脱模布,脱模布外侧包裹透气毡,包裹完毕后放入到真空袋中进行密封和抽真空,检查密封袋是否漏气,密封完好则放入热压罐中进行固化成型,固化成型的参数设置根据不同材质的预浸带而定;

18.步骤7,将固化好的曲面蜂窝结构件从热压罐中取出,待温度降低到常温,脱去模具,最后形成复合材料的曲面蜂窝结构件。

19.本发明与现有技术相比产生的有益效果是:

20.1、本发明中所采用的复合材料预浸料为长纤维结构的预浸料,制备过程连续,因此制备出的复合材料曲面蜂窝结构件质量好、刚度大和强度高;

21.2、本发明制备出的复合材料曲面蜂窝结构件为一体化构件,无内应力,使用效果好;

22.3、本发明采用缠绕法的制备工艺技术,该工艺可以非常方便的成型出复合材料曲面蜂窝结构件,材料利用率高,制备方法简单、连续;

23.4、本发明采用高膨胀系数的硅橡胶蜂窝模块、曲面蜂窝边框模以及刚性的曲面底模,利用硅橡胶蜂窝模块的膨胀压力对复合材料预浸带进行挤压成型,预浸带所受压力均匀,成型出来的复合材料曲面蜂窝结构质量更加优异;

24.5、本发明中利用耐高温的聚酰亚胺胶带将模具和预浸料缠紧,不仅可以防止硅橡胶蜂窝模块掉落;而且将缠绕上预浸料的模具放在热压罐中加热、加压时,可以防止硅橡胶

曲面蜂窝边框模和硅橡胶蜂窝模块因受到高压而向一个方向偏转,导致曲面蜂窝边框模和硅橡胶蜂窝模块之间及硅橡胶蜂窝模块各自之间产生间隙,从而使成型后的曲面蜂窝结构件产生凹坑,最终影响成型质量;同时胶带的缠绕还可以对硅橡胶曲面蜂窝边框模、硅橡胶蜂窝模具因受热导致径向方向的膨胀产生束缚,使得硅橡胶曲面蜂窝边框模、硅橡胶蜂窝模具更多的膨胀向环向和轴向发展,这样环向和轴向的压力就增大了,保证了复合曲面蜂窝结构件的质量更加优异;

25.6、本发明在制备曲面蜂窝结构件之前,对曲面底模表面粘接脱模布,脱模布可以重复利用,就省略了每次曲面蜂窝结构件成型前涂抹脱模剂的步骤;并且本发明中高膨胀系数的蜂窝模块和曲面蜂窝边框模采用的材质为硅橡胶,因硅橡胶具有和环氧树脂不粘接的特性,省略了在硅橡胶蜂窝模块和硅橡胶曲面蜂窝边框模内表面涂抹脱模剂的步骤,减少了本技术制备曲面蜂窝结构件的制备步骤,省时省力;

26.7、本发明的成型方法不仅可以成型六边形曲面蜂窝结构件,还可以成型四边形、曲壁形蜂窝和负泊松比等类型的蜂窝结构,适用范围广。

附图说明

27.图1为将复合材料蜂窝平板结构采用自然弯曲的方法所获得的马鞍形曲面蜂窝结构;

28.图2(a)为采用钳锁技术组装成的格栅圆筒或者类蜂窝结构圆筒,图2(b)为图2(a) 的局部放大图;

29.图3为采用钳锁技术将平板蜂窝结构组装成的蜂窝圆筒;

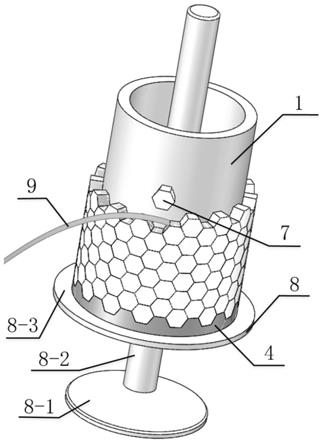

30.图4为实施例1中铺设复合材料预浸料的过程图;

31.图5为实施例1中复合材料预浸料铺设完毕后,将圆形盖板安装到圆形筒模具前的示意图;

32.图6为实施例1中复合材料预浸料铺设完毕后,整个模具组装完成的结构示意图;

33.图7为曲面蜂窝下模具的结构示意图;

34.图8为实施例1中复合材料蜂窝筒的制备过程;(a)为裁剪后的等距螺旋线形状预浸带的结构示意图;(b)为复合材料预浸带缠绕在模具上的示意图;(c)为模具与预浸带放在热压罐中加热、加压的示意图;(d)为获得的复合材料蜂窝筒的结构示意图;

35.图9为实际制备的六边形蜂窝筒;

36.图10为实际制备的四边形蜂窝筒;

37.图11为实施例2中铺设复合材料预浸料的过程图;

38.图12为实施例2中复合材料预浸料铺设完毕与环形模具安装完毕后的结构示意图;

39.图13为实施例2所制备出的复合材料曲面蜂窝板的结构示意图。

具体实施方式

40.下面结合图1至图13并通过具体实施例来进一步说明本发明的技术方案:

41.所述的一种制备复合材料曲面蜂窝结构件的模具,其特征在于,所述的模具包括曲面底模、曲面蜂窝边框模、多个蜂窝模块和底座;

42.所述的曲面底模为外表面带有曲率的模具,且曲面底模外表面的曲率与曲面蜂窝结构件内表面的曲率相同,所述的曲面底模安装在底座上;

43.所述的曲面蜂窝边框模设置在曲面底模的外表面上,并且曲面蜂窝边框模与曲面底模之间围合出复合材料填充区,所述的曲面蜂窝边框模与曲面底模的接触面的曲率与曲面底模外表面的曲率相同,所述的曲面蜂窝边框模与蜂窝模块配合使用,所述的曲面蜂窝边框模内壁的形状与曲面蜂窝结构件的外端面的形状相适应;

44.所述的蜂窝模块设置在所述的复合材料填充区内,所述的蜂窝模块内表面的曲率与曲面底模外表面的曲率相同,且蜂窝模块的形状与曲面蜂窝结构件的蜂窝结构形状相同。

45.本发明可以通过需求改变曲面底模、曲面蜂窝边框模、蜂窝模块和底座的形状,来制备出不同形状的曲面蜂窝结构件,所获得的结构件可以为带有蜂窝孔的半球形体、带有蜂窝孔的曲形板、蜂窝圆筒、蜂窝半圆筒等结构。

46.本实施方式中,为了获得不同形状的曲面蜂窝结构件,所述的曲面底模为曲面壳结构、圆筒式结构或者圆柱式结构;

47.曲面壳结构的曲面底模可以获得曲面壳结构的蜂窝结构件,如半圆蜂窝筒、半球形的蜂窝件或者曲板式的蜂窝板;圆筒式结构或者圆柱式结构的曲面底模可以获得蜂窝筒。

48.本实施方式中,为了防止热压罐压力作用下模具产生变形,影响成型质量,所述的曲面底模刚性模具,具体材质可以选择钢材质。

49.本实施方式中,为了保证所获得的曲面壳结构的蜂窝结构件的质量和预浸带在热压罐中的受力均匀性,当所述的曲面底模为曲面壳结构时,所述的曲面蜂窝边框模为闭合的环形模具,曲面蜂窝边框模可以为一体式的环形模具,也可以由多个模具单元组合成环形的模具,具体的曲面蜂窝边框模的形式根据所制备的曲面蜂窝结构件的形式而定;所述的曲面蜂窝边框模的环形内腔与曲面底模之间形成复合材料填充区。

50.本实施方式中,为了保证所获得的蜂窝筒的质量和预浸带在热压罐中的受力均匀性,当所述的曲面底模为圆筒式结构或者圆柱式结构时,所述的曲面蜂窝边框模包括圆筒形的曲面蜂窝上模具和圆筒形的曲面蜂窝下模具,所述的曲面蜂窝上模具和曲面蜂窝下模具分别套在曲面底模上并间隔设置,即曲面蜂窝上模具和曲面蜂窝下模具之间留有一定的距离,曲面蜂窝上模具、曲面蜂窝下模具和曲面底膜之间形成复合材料填充区。

51.本实施方式中,为了获得不同蜂窝结构的曲面蜂窝结构件,所述的蜂窝模块为六边形蜂窝模块、四边形蜂窝模块、负泊松比型蜂窝模块和曲壁形蜂窝模块等。

52.本实施方式中,为了保证预浸带所受压力的均匀性,成型出来的复合材料曲面蜂窝结构质量更加优异,所述的曲面蜂窝边框模和蜂窝模块的材质均采用高膨胀系数的硅橡胶。

53.所述的一种复合材料曲面蜂窝结构件的制备方法,具体制备过程如下:

54.步骤1,将曲面底模固定在底座上,在刚性的曲面底膜的外表面涂抹脱模剂,脱模剂的型号为ac4368,或者在曲面底模表面粘接脱模布,将曲面蜂窝边框模安装在曲面底模的外表面上;

55.步骤2,将条形的复合材料预浸带沿着复合材料填充区的内壁进行铺设,然后将多

个蜂窝模块紧贴在复合材料预浸带的外表面并分别插入到曲面蜂窝边框模内壁上的第一凹槽内,插装后的多个蜂窝模块的外壁之间形成具有第二凹槽和第二凸起的铺设轨道,所述的第二凹槽和第二凸起交替设置;

56.步骤3,继续缠绕复合材料预浸带,将复合材料预浸带沿着所述的多个蜂窝模块的外壁所形成的铺设轨道继续进行铺设,然后再将多个蜂窝模块紧贴在复合材料预浸带的外表面并分别插入到第二凹槽内,所述的插入到第二凹槽内的多个蜂窝模块的外壁之间形成新的铺设轨道;

57.步骤4,重复步骤3,直至复合材料填充区全部被复合材料预浸带和蜂窝模块填充上;

58.步骤5,复合材料预浸带缠绕完成之后,在模具和复合材料预浸带的外表面缠绕上聚酰亚胺胶带;

59.步骤6,缠绕好聚酰亚胺胶带的模具外侧包裹脱模布,脱模布外侧包裹透气毡脱,脱模布的作用是防止树脂流出浸入到透气毡上难以分离,透气毡的作用是防止表面坚硬的物体划伤真空袋,包裹完毕后放入到真空袋中进行密封和抽真空,检查密封袋是否漏气,密封完好则放入热压罐中进行固化成型,固化成型的参数设置根据不同材质的预浸带而定;

60.步骤7,将固化好的曲面蜂窝结构件从热压罐中取出,待温度降低到常温,脱去模具,最后形成复合材料的曲面蜂窝结构件。

61.本实施方式中,所述的复合材料预浸带为直条形预浸带或等距螺旋线形状预浸带。

62.本实施方式中,当预浸料比较宽时,则可以裁剪成螺旋状预浸带,所述的等距螺旋线形状的复合材料预浸带是利用切割机将复合材料预浸料根据公式(1)剪裁而成;

[0063][0064]

其中h为裁剪成等距螺旋线形状的复合材料预浸带的宽度,参数t表征裁剪的圈数;t的设置可根据裁剪的预浸料大小而定,假设预浸料长宽都为l,则t可表示为 t=l/2h;例如,预浸料的长宽为500mm*500mm,若想制备蜂窝厚度h为10mm的蜂窝筒,则裁剪的螺旋线方程应为:

[0065][0066]

t的裁剪圈数取值范围为(0~25)。

[0067]

实施例1,一种碳纤维增强环氧树脂基复合材料t300的蜂窝筒的制备方法:

[0068]

如图4所示,一种制备复合材料蜂窝筒的模具包括曲面底模、曲面蜂窝边框模、多个蜂窝模块和底座;

[0069]

如图5和图6所示,所述的曲面底模为钢制的圆形筒模具1,为了防止复合材料蜂窝筒在热压罐中成型时,外部压力作用于真空袋外,因圆形筒模具中间为空心,会迫使真空袋往圆形筒模具中空部分移动,移动到一定程度会造成真空袋的撕裂,最终影响试件成型质量,圆形筒模具1的两端还分别设置有圆形盖板2,圆形盖板2螺接在圆形筒模具1的端面上,所述的圆形盖板2的外径和圆形筒模具1的外径相同;

[0070]

如图7所示,所述的曲面蜂窝边框模包括圆筒形的硅橡胶曲面蜂窝上模具3和圆筒形的硅橡胶曲面蜂窝下模具4,所述的曲面蜂窝上模具3与曲面蜂窝下模具4结构相同,二者上下相对设置,并与圆形筒模具1围合出复合材料填充区,所述的曲面蜂窝下模具4 的上表面(曲面蜂窝上模具3的下表面)沿其环形的端面等间距开有多个第一凹槽5,相邻的两个第一凹槽5之间形成第一凸起6;所述的第一凹槽5为倒梯形的槽体,槽体的两个侧壁的长度与槽体底部的长度相同,第一凸起6为梯形的块体,第一凸起6的两个侧壁的长度与上端面长度相同;

[0071]

所述的曲面蜂窝上模具3与曲面蜂窝下模具4的第一凹槽5和第一凸起6一一相对设置;或者所述的曲面蜂窝上模具3与曲面蜂窝下模具4相对错位设置,即曲面蜂窝上模具 3的第一凸起6与曲面蜂窝下模具4的第一凹槽5相对应,曲面蜂窝上模具3的第一凹槽 5与曲面蜂窝下模具4的第一凸起6相对应;所述的第一凹槽5与蜂窝模块的外形相适应;

[0072]

如图6所示,所述的蜂窝模块为硅橡胶材质的六边形蜂窝模块7;

[0073]

如图4所示,所述的底座为可旋转的托盘8,托盘8包括底盘8-1、立柱8-2和上托盘8-3,所述的底盘8-1固定在立柱8-2的下端面上,所述的上托盘8-3套在立柱8-2上,且上托盘8-3可相对于立柱8-2旋转,所述的圆形筒模具1套在立柱8-2的外面,并固定在上托盘8-3上,所述的曲面蜂窝上模具3与曲面蜂窝下模具4分别套在圆形筒模具1上;

[0074]

所述的复合材料预浸带为裁剪后的等距螺旋线形状预浸带9,材质为碳纤维增强环氧树脂基复合材料t300;

[0075]

如图8所示,所述的复合材料蜂窝筒具体制备过程如下:

[0076]

步骤1,将圆形筒模具1套在托盘8的立柱8-2上并固定在上托盘8-3上,在钢制的圆形筒模具1的外表面涂抹型号为ac4368的脱模剂,将曲面蜂窝下模具4套在圆形筒模具1上;

[0077]

步骤2,旋转托盘8上的上托盘8-3,将螺旋线形状预浸带9沿着曲面蜂窝下模具4 的上端面铺设一圈,然后将多个六边形蜂窝模块7紧贴在螺旋线形状预浸带9的上表面并分别插入到曲面蜂窝下模具4上端面的第一凹槽5内,插装一圈后,多个六边形蜂窝模块7的上端面与曲面蜂窝下模具4的上端面之间形成具有第二凹槽和第二凸起的第一铺设轨道,所述的第二凹槽和第二凸起交替设置;

[0078]

步骤3,继续缠绕螺旋线形状预浸带9,将螺旋线形状预浸带9沿着所述的第一铺设轨道继续进行铺设,然后再将多个六边形蜂窝模块7紧贴在螺旋线形状预浸带9的上表面并分别插入到第二凹槽内,所述的插入到第二凹槽内的多个六边形蜂窝模块7的上表面之间形成新的铺设轨道;

[0079]

步骤4,重复步骤3,直至复合材料填充区全部被螺旋线形状预浸带9和六边形蜂窝模块7填充上,在复合材料填充区缠绕螺旋线形状预浸带9的同时,在模具和螺旋线形状预浸带9的外表面缠绕上聚酰亚胺胶带;

[0080]

步骤5,将曲面蜂窝上模具3套在圆形筒模具1上,并将六边形蜂窝模块7与复合材料预浸带9压紧,同时缠绕上聚酰亚胺胶带;

[0081]

步骤6,将圆形筒模具1连同曲面蜂窝上模具3、曲面蜂窝下模具4和六边形蜂窝模块7从托盘8的立柱8-2上取下,将两个圆形盖板2分别螺接在圆形筒模具1的两端端面上;

[0082]

步骤7,将缠绕好聚酰亚胺胶带的模具放入到真空袋中进行密封和抽真空,检查密封袋是否漏气;

[0083]

步骤8,密封完好则放入热压罐中进行固化成型,具体固化过程如下:

[0084]

首先,将热压罐的温度由常温升高到80℃,升温速率为2℃/min,当温度达到80℃时,开始对模具施加外部压力,压力值为0.1mpa,并保持加压30分钟;

[0085]

然后,再将温度升高到130℃,当温度到达130℃时,压力升高到0.3mpa,并保持加压90分钟;

[0086]

最后,将温度降低到80℃,结束加压和加热;

[0087]

步骤9,将固化好的蜂窝筒从热压罐中取出,待温度降低到常温,脱去圆形筒模具1、曲面蜂窝上模具3、曲面蜂窝下模具4和六边形蜂窝模块7,最后形成复合材料的蜂窝筒 (如图9所示)。

[0088]

将六边形蜂窝模块替换成四边形蜂窝模块,并将曲面蜂窝上模具3和曲面蜂窝下模具 4的第一凹槽和第一凸起相应的进行更改变形,其他结构和制备过程不变,得到如图10 所示的复合材料蜂窝筒。

[0089]

实施例2,一种碳纤维增强环氧树脂基复合材料t300的曲面蜂窝板的制备方法:

[0090]

如图11、图12所示,一种制备复合材料曲面蜂窝板的模具包括曲面底模、曲面蜂窝边框模、多个蜂窝模块和底座;

[0091]

所述的曲面底模为钢制的弧形板10,弧形板10各点的曲率相同;

[0092]

所述的曲面蜂窝边框模为闭合的硅橡胶环形模具,所述的环形模具包括边框下模11、边框上模12、边框左侧模13与边框右侧模14,所述的边框下模11、边框左侧模13、边框上模12与边框右侧模14首尾顺次连接形成环形模具,所述的环形模具内表面的曲率与弧形板10外表面的曲率相同;

[0093]

如图12所示,所述的边框下模11与边框上模12结构相同,所述的边框下模11(边框上模12)的内壁等间距开有多个倒梯形凹槽,相邻的两个倒梯形凹槽之间形成梯形凸起;所述的倒梯形凹槽槽体的两个侧壁的长度与槽体底部的长度相同,梯形凸起的两个侧壁的长度与上端面长度相同;

[0094]

如图12所示,所述的边框左侧模13与边框右侧模14结构相同,所述的边框左侧模 13(边框右侧模14)的内壁并排设置有多个三角形凸起,所述的三角形凸起与相邻的两个六边形蜂窝模块7所形成的凹槽相配合;

[0095]

如图11所示,所述的蜂窝模块为硅橡胶材质的六边形蜂窝模块7;

[0096]

所述的复合材料预浸带为直条形预浸带15,材质为碳纤维增强环氧树脂基复合材料 t300;

[0097]

所述的复合材料曲面蜂窝板具体制备过程如下:

[0098]

步骤1,将钢制的弧形板10安装在底座上,在弧形板10的外表面粘接脱模布,将边框下模11、边框左侧模13与边框右侧模14固定在弧形板10的外表面;

[0099]

步骤2,将直条形预浸带15沿着边框下模11的上端面进行铺设,然后将多个六边形蜂窝模块7紧贴在直条形预浸带15的上表面并分别插入到边框下模11上端面的倒梯形凹槽内,插装完毕后,多个六边形蜂窝模块7的上端面与边框下模11的上端面之间形成具有第三凹槽和第三凸起的铺设轨道;

[0100]

步骤3,继续缠绕直条形预浸带15,将直条形预浸带15沿着所述的铺设轨道继续进行铺设,然后再将多个六边形蜂窝模块7紧贴在直条形预浸带15的上表面并分别插入到第

三凹槽内,所述的插入到第三凹槽内的多个六边形蜂窝模块7的上表面之间形成新的铺设轨道;

[0101]

步骤4,重复步骤3,往复循环铺设缠绕直条形预浸带15,直至复合材料填充区全部被直条形预浸带15和六边形蜂窝模块7填充上;在复合材料填充区缠绕直条形预浸带15 的同时,在模具和直条形预浸带15的外表面缠绕上聚酰亚胺胶带;

[0102]

步骤5,将边框上模12安装到弧形板10的外表面上,并将六边形蜂窝模块7与直条形预浸带15压紧,同时缠绕上聚酰亚胺胶带;

[0103]

步骤6,将弧形板10连同边框下模11、边框上模12、边框左侧模13、边框右侧模 14和六边形蜂窝模块7从底座上取下,缠绕好聚酰亚胺胶带的模具外侧包裹脱模布,脱模布外侧包裹透气毡,包裹完毕后放入到真空袋中进行密封和抽真空,检查密封袋是否漏气;

[0104]

步骤7,密封完好则放入热压罐中进行固化成型,具体固化过程如下:

[0105]

首先,将热压罐的温度由常温升高到80℃,升温速率为2℃/min,当温度达到80℃时,开始对模具施加外部压力,压力值为0.1mpa,并保持加压30分钟;

[0106]

然后,再将温度升高到130℃,当温度到达130℃时,压力升高到0.3mpa,并保持加压90分钟;

[0107]

最后,将温度降低到80℃,结束加压和加热;

[0108]

步骤8,将固化好的曲面蜂窝板从热压罐中取出,待温度降低到常温,脱去弧形板10、边框下模11、边框上模12、边框左侧模13、边框右侧模14和六边形蜂窝模块7,最后形成复合材料的曲面蜂窝板(如图13所示)。

[0109]

通过上述两个实施例可知,本发明采用缠绕法将直条形的预浸带或者裁剪后的等距螺旋线形状的预浸带铺设在曲面蜂窝边框模上,预浸带铺设一圈或者一层后,在预浸带的上表面压上蜂窝模块,产生凹凸的轨道,沿着轨道继续铺设预浸带,再次铺设一圈或者一层后,在预浸带的上表面再次压上蜂窝模块,再次产生凹凸的轨道,重复上述过程,预浸带全部缠绕完毕后,整体形成具有蜂窝孔的曲面蜂窝结构件,在热压罐的加热、加压后,获得一体化的曲面蜂窝结构件;本发明所获得的曲面蜂窝结构件无内应力,采用复合材料制备具有高比强度、高比刚度以及低热膨胀等优点,使用效果好。

[0110]

本发明的成型方法不仅可以成型六边形曲面蜂窝结构件,还可以成型四边形、曲壁形蜂窝和负泊松比等类型的蜂窝结构;并且本发明所用材料包含但不限于纤维增强复合材料、芳纶纸和金属箔等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1