一种医用液袋自动组装装置的制作方法

1.本实用新型涉及液袋自动生产技术领域,尤其涉及一种医用液袋自动组装装置。

背景技术:

2.常见地,液袋结构被应用于各行各业中,用于对液体类物质的存储,而使用最多的就是医院中用来制备药液的医用液袋,作为医疗产品而言,往往也对其生产制备过程有了更为严格的过程,尤其是在生产效率、生产质量以及无菌环境的保障等方面,目前仍有较多的液袋生产需要多生产线协同工作,一生产线至另一生产线之间也仍存在有复杂的搬运工序,甚至是会使得无菌要求下的液袋产品与外界环境过多接触,造成液袋生产的不合格,同时还需要人工进行辅助操作,费时费力。

技术实现要素:

3.有鉴于此,为解决上述问题,本实用新型的目的在于提供医用液袋自动组装装置,包括:

4.放料机构,所述放料机构用于提供上膜和下膜;

5.冲切机构,所述冲切机构设置于所述放料机构的一端,所述冲切机构用于对上膜和下膜进行冲切;

6.高周波焊接机,所述高周波焊接机设置于所述冲切机构远离所述放料机构的一端,所述高周波焊接机用于对所述上膜和所述下膜之间进行焊接封边,使得所述上膜和所述下膜共同形成一袋体结构;

7.第一夹持送料机构,所述第一夹持送料机构设置于所述冲切机构和所述高周波焊接机之间;

8.成品分离机构,所述成品分离机构设置于所述高周波焊接机远离所述冲切机构的一端;

9.第二夹持送料机构,所述第二夹持送料机构设置于所述高周波焊接机与所述成品分离机构之间;

10.第三夹持送料机构,所述第三夹持送料机构设置于所述成品分离机构远离所述第二夹持送料机构的一端;

11.开袋机构,所述开袋机构设置于所述高周波焊接机的一侧,所述开袋机构用于分离所述上膜和所述下膜;

12.收料机构,所述收料机构设置于所述第三夹持送料机构的上方;

13.插管机构,所述插管机构设置于所述高周波焊接机的另一侧,所述插管机构用于将导管件插入于所述上膜与下膜之间;

14.导管供料机构,所述导管供料机构靠近所述插管机构设置,所述导管供料机构用于提供所述导管件;

15.成品送出机构,所述成品送出机构的一端设置于所述成品分离机构的输出端,所

述成品送出机构的另一端背离所述成品分离机构向外延伸设置。

16.在另一个优选的实施例中,所述放料机构包括:第一支架、上放料轴、下放料轴、上限位杆组、下限位杆组、两缺料检测装置,所述第一支架设置于所述冲切机构远离所述第一夹持送料机构的一端,所述上放料轴可转动地安装于所述第一支架的上部,所述上放料轴上缠绕存放有所述上膜,所述下放料轴可转动地安装于所述第一支架的下部,所述下放料轴上缠绕存放有所述下膜,所述上限位杆组设置于所述上放料轴靠近所述冲切机构的一侧,所述下限位杆组设置于所述下限位杆组靠近所述冲切机构的一侧,所述上限位杆组和所述下限位杆组均与所述第一支架固定连接,所述上膜由所述上放料轴上释放并通过所述上限位杆组朝向所述冲切机构延伸设置,所述下膜由所述下放料轴上释放并通过所述下限位杆组朝向所述冲切机构延伸设置,一所述缺料检测装置靠近所述上限位杆组设置,该一所述缺料检测装置用于检测上膜,另一所述缺料检测装置靠近所述下限位杆组设置,该另一所述缺料检测装置用于检测下膜。

17.在另一个优选的实施例中,所述冲切机构包括:第二支架、限位板、下压机构、至少一冲孔机和至少一冲切机,所述下压机构设置于所述第二支架靠近所述放料机构的一侧,所述下压机构的输出端与所述限位板连接,所述限位板用于下压所述上膜并使得所述上膜与所述下膜相紧贴,所述冲孔机和所述冲切机均设置于所述第二支架上,所述上膜和所述下膜经过所述冲切机和所述冲孔机设置。

18.在另一个优选的实施例中,所述高周波焊接机包括:第三支架、安装架、增压气缸、焊接装置、焊接工位,所述安装架安装于所述第三支架上,所述增压气缸安装于安装架上,所述焊接装置与所述增压气缸的输出端连接,所述焊接装置正对所述焊接工位设置,所述焊接工位固定安装于所述第三支架上,所述焊接装置可操作地将所述上膜和所述下膜压紧于所述焊接工位上进行高周波焊接。

19.在另一个优选的实施例中,所述开袋机构包括:安装座、至少一分隔条、推送气缸,所述安装座固定安装于所述第三支架的一侧上,所述推送气缸安装于所述安装座上,所述分隔条的一端与所述推送气缸的输出端固定连接,所述分隔条的另一端可操作地伸入于所述上膜和所述下膜之间并使所述上膜与所述下膜之间形成一管口。

20.在另一个优选的实施例中,所述插管机构包括:第四支架、机器人、机械臂、接触板、至少一插管针,所述第四支架设置于所述高周波焊接机远离所述开袋机构的一侧,所述机器人固定安装于所述第四支架上,所述机械臂的一端与所述机器人连接,所述机械臂的另一端与所述接触板连接,所述接触板上设置有所述插管针,所述插管针上可操作地套设于一所述导管件。

21.在另一个优选的实施例中,所述导管供料机构包括:第五支架、导管卷盘、第一导管限位凹轮、第六支架、第二导管限位凹轮、门型架、水平移动机构、管料限位件和气动剪刀,所述导管卷盘固定安装于所述第五支架上,所述导管旋盘上卷绕有导管料,所述第五支架靠近所述第六支架设置,所述第一导管限位凹轮设置于所述第五支架上,且所述第一导管限位凹轮相对于所述导管卷盘靠近所述第六支架设置,所述第二导管限位凹轮设置于所述第六支架上,所述管料限位件设置于所述第六支架上,所述管料限位件上设置有一限位口,所述限位口与所述导管料相匹配,所述门型架设置于所述第六支架上,所述水平移动机构设置于所述门型架上,所述气动剪刀设置于所述门型架上,所述气动剪刀用于夹持导管

料移动并将导管料剪切形成段状的所述导管件,所述导管料依次通过所述第一导管限位凹轮、第二导管限位凹轮、管料限位件的限位口设置。

22.在另一个优选的实施例中,所述成品分离机构包括:下压气缸、压出件、第七支架和分离台,所述第七支架设置于所述第二夹持送料机构和第三夹持送料机构之间,所述分离台设置于所述第七支架上,所述下压气缸设置于所述分离台的上方,所述分离台上开设有沿竖直方向贯通设置的压出口,所述压出件与所述下压气缸的输出端固定连接,所述压出件正对所述压出口设置,所述压出口与所述袋体结构相匹配;

23.所述成品送出机构包括:上顶气缸、底板、传输带、第八支架和吹送机构,所述第八支架设置于所述第七支架的一侧,所述传输带设置于所述第八支架上,所述上顶气缸固定安装于所述第七支架的底部,所述上顶气缸的输出端竖直向上并与所述顶板固定连接,所述顶板正对所述压出口设置,所述吹送机构设置于所述上顶气缸的一侧,所述吹送机构的吹气端可操作地正对所述顶板的上表面设置,所述传输带的一端靠近所述吹送机构设置,所述顶板可操作地设置于所述传送带和所述吹送机构之间,所述传送带的另一端远离所述第七支架设置。

24.在另一个优选的实施例中,所述第一夹持送料机构、所述第二夹持送料机构和所述第三夹持送料机构均包括:台架、第一辊组、第二辊组、传送带、直线移动装置、夹持气缸、上夹板、下夹板和连接柱,所述第一辊组安装于所述台架的上部的一端,所述第二辊组安装于所述台架的上部的另一端,所述传送带安装于所述第一辊组和所述第二辊组上,所述传送带呈环带状设置,所述传送带内形成有一移动空间,所述直线移动装置固定安装于所述台架上,所述直线移动装置具有一移动端,所述移动端可操作地沿所述传送带的长度方向反复移动,所述移动端与所述连接柱的下端固定连接,所述连接柱的上端与所述上夹板的一端固定连接,所述上夹板设置于所述传送带的上方,所述夹持气缸设置于所述移动端上,所述夹持气缸的输出端向上设置并与所述下夹板的一端固定连接,所述下夹板可移动地设置于所述移动空间内,所述上膜和所述下膜可操作地夹持于所述上夹板和所述下夹板之间并随所述传送带一同移动。

25.在另一个优选的实施例中,还包括:外罩体,所述外罩体内形成有一容置空间,所述放料机构、冲切机构、高周波焊接机、第一夹持送料机构、成品分离机构、第二夹持送料机构、第三夹持送料机构、开袋机构、收料机构、插管机构、导管供料机构和成品送出机构均设置于所述容置空间内,且所述外罩体上设置有若干窗口,每一所述窗口内均可打开地安装有一护板,每一所述护板上均设置有一把手,所述外罩体上还设置有一出口,所述成品送出机构穿过所述出口设置。

26.本实用新型由于采用了上述技术方案,使之与现有技术相比具有的积极效果是:通过对本实用新型的应用,提供了一自动化医用液袋的生产装置,极大提高了液袋的生产效率,保障了生产质量,且对液袋生产过程中的无菌环境进行一定程度上的保障;本实用新型布置合理,便于安装,占地面积小。

附图说明

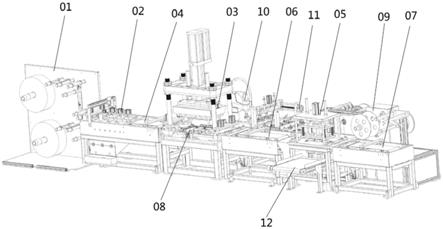

27.图1为本实用新型的一种医用液袋自动组装装置的整体示意图;

28.图2为本实用新型的一种医用液袋自动组装装置的外罩体示意图;

29.图3为本实用新型的一种医用液袋自动组装装置的局部第一示意图;

30.图4为本实用新型的一种医用液袋自动组装装置的局部第二示意图;

31.图5为本实用新型的一种医用液袋自动组装装置的局部第三示意图。

32.附图中:

33.01、放料机构;02、冲切机构;03、高周波焊接机;04、第一夹持送料机构;05、成品分离机构;06、第二夹持送料机构;07、第三夹持送料机构; 08、开袋机构;09、收料机构;10、插管机构;11、导管供料机构;12、成品送出机构;011、第一支架;012、上放料轴;013、下放料轴;014、上限位杆组;015、下限位杆组;016、缺料检测装置;021、第二支架;022、限位板;023、冲孔机;024、冲切机;031、第三支架;032、安装架;033、增压气缸;034、焊接装置;035、焊接工位;081、安装座;082、分隔条;083、推送气缸;101、第四支架;102、机器人;103、机械臂;104、接触板;105、插管针;111、第五支架;112、导管卷盘;113、第一导管限位凹轮;114、第六支架;115、第二导管限位凹轮;116、门型架;117、水平移动机构;118、管料限位件;119、气动剪刀;051、下压气缸;052、压出件;053、第七支架;054、分离台;055、上顶气缸;056、底板;057、传输带;058、第八支架;041、台架;042、第一辊组;043、第二辊组;044、传送带;045、上夹板;046、下夹板;13、外罩体;131、窗口;132、护板;133、把手;134、出口;135、调节支架;136、控制面板;14、高周波发射箱;091、收料架; 092、收料卷轴;093、卷用电机。

具体实施方式

34.下面结合附图和具体实施例对本实用新型作进一步说明,但不作为本实用新型的限定。

35.如图1至图5所示,示出一种较佳实施例的医用液袋自动组装装置,包括:放料机构01,放料机构01用于提供上膜和下膜;冲切机构02,冲切机构02设置于放料机构01的一端,冲切机构02用于对上膜和下膜进行冲切;高周波焊接机03,高周波焊接机03设置于冲切机构02远离放料机构01的一端,高周波焊接机03用于对上膜和下膜之间进行焊接封边,使得上膜和下膜共同形成一袋体结构;第一夹持送料机构04,第一夹持送料机构04设置于冲切机构02和高周波焊接机03之间;成品分离机构05,成品分离机构05 设置于高周波焊接机03远离冲切机构02的一端;第二夹持送料机构06,第二夹持送料机构06设置于高周波焊接机03与成品分离机构05之间;第三夹持送料机构07,第三夹持送料机构07设置于成品分离机构05远离第二夹持送料机构06的一端;开袋机构08,开袋机构08设置于高周波焊接机03的一侧,开袋机构08用于分离上膜和下膜;收料机构09,收料机构09设置于第三夹持送料机构07的上方;插管机构10,插管机构10设置于高周波焊接机03的另一侧,插管机构10用于将导管件插入于上膜与下膜之间;导管供料机构11,导管供料机构11靠近插管机构10设置,导管供料机构11用于提供导管件;成品送出机构12,成品送出机构12的一端设置于成品分离机构05的输出端,成品送出机构12的另一端背离成品分离机构05向外延伸设置。进一步地,通过放料机构01进行上膜和下膜的放料,使得上膜和下膜沿同一方向(靠近冲切机构02的方向)延伸并在第一夹持送料机构04、第二夹持送料机构06和第三夹持送料机构07的带动下进行持续由放料机构01 至收料机构09进行移动,且上膜始终处于下膜的正上方设置,两者共同形成一双层膜结构,冲切机构02用于对上膜和下膜共同进行冲切以生成使用液袋所需的孔以及易于将袋体结构由双层膜结构上分离的切口,并送入至高周波焊接机03处,在焊

接之前,开袋机构08用于预先成分上膜和下膜之间分出一定的间隙,并且插管机构10将导管供料机构11提供的导管件移动至上述的间隙处,然后,高周波焊接机03进行上膜与下膜的外缘处进行焊接从而形成上述的双层膜结构,并使得导管件与上述的双层膜结构形成一体的袋体结构,将上述的袋体结构运送至成品分离机构05处,成品分离机构05具有一竖直方向作用的输出端将袋体结构由双层膜结构上向下推出使得袋体结构与上膜和下膜相分离并落入至成品送出机构12上被送出,此时上膜和下膜上均呈现出一个与袋体结构形成相同的材料口,随后上磨合下膜一起被收料机构 09卷绕回收。

36.进一步,作为一种较佳的实施例,放料机构01包括:第一支架011、上放料轴012、下放料轴013、上限位杆组014、下限位杆组015、两缺料检测装置016,第一支架011设置于冲切机构02远离第一夹持送料机构04的一端,上放料轴012可转动地安装于第一支架011的上部,上放料轴012上缠绕存放有上膜,下放料轴013可转动地安装于第一支架011的下部,下放料轴013上缠绕存放有下膜,上限位杆组014设置于上放料轴012靠近冲切机构02的一侧,下限位杆组015设置于下限位杆组015靠近冲切机构02的一侧,上限位杆组014和下限位杆组015均与第一支架011固定连接,上膜由上放料轴012上释放并通过上限位杆组014朝向冲切机构02延伸设置,下膜由下放料轴013上释放并通过下限位杆组015朝向冲切机构02延伸设置,一缺料检测装置016靠近上限位杆组014设置,该一缺料检测装置016用于检测上膜,另一缺料检测装置016靠近下限位杆组015设置,该另一缺料检测装置016用于检测下膜。进一步地,缺料检测装置016可采用红外线检测装置或其他检测结构,缺料检测装置016的检测端正对上膜或下膜用于检测上限位杆组014或下限位杆组015上是否通过上膜和下膜。

37.进一步,作为一种较佳的实施例,冲切机构02包括:第二支架021、限位板022、下压机构、至少一冲孔机023和至少一冲切机024,下压机构设置于第二支架021靠近放料机构01的一侧,下压机构的输出端与限位板022 连接,限位板022用于下压上膜并使得上膜与下膜相紧贴,冲孔机023和冲切机024均设置于第二支架021上,上膜和下膜经过冲切机024和冲孔机023 设置。进一步地,冲孔机023用于对上膜和下膜进行开孔,冲切机024用于对上膜和下膜形成切口,上述的切口可用于对袋体结构在实际使用时所需的斜切口进行开设,也可以用于切出相应的易分离缝隙以便于后续的成品分离机构05对袋体结构与双层膜结构进行分离。

38.进一步,作为一种较佳的实施例,高周波焊接机03包括:第三支架031、安装架032、增压气缸033、焊接装置034、焊接工位035,安装架032安装于第三支架031上,增压气缸033安装于安装架032上,焊接装置034与增压气缸033的输出端连接,焊接装置034正对焊接工位035设置,焊接工位 035固定安装于第三支架031上,焊接装置034可操作地将上膜和下膜压紧于焊接工位035上进行高周波焊接。进一步地,上述的增压气缸033用于驱动焊接装置034将双层膜结构挤压于焊接工位035上,并且通过高周波的焊接方式将双层膜结结构焊接为袋体结构。

39.进一步,作为一种较佳的实施例,开袋机构08包括:安装座081、至少一分隔条082、推送气缸083,安装座081固定安装于第三支架031的一侧上,推送气缸083安装于安装座081上,分隔条082的一端与推送气缸083的输出端固定连接,分隔条082的另一端可操作地伸入于上膜和下膜之间并使上膜与下膜之间形成一管口。进一步地,推送气缸083沿水平方向在焊接装置 034下压前将分隔条082伸入上膜与下膜之间,使得上膜和下膜之间形成上述的

间隙。更进一步地,分隔条082可内置喷气通道并开设若干喷气口于分隔条082上通过吹气的方式使得上膜与下膜之间更易于进行分离。

40.进一步,作为一种较佳的实施例,插管机构10包括:第四支架101、机器人102、机械臂103、接触板104、至少一插管针105,第四支架101设置于高周波焊接机03远离开袋机构08的一侧,机器人102固定安装于第四支架101上,机械臂103的一端与机器人102连接,机械臂103的另一端与接触板104连接,接触板104上设置有插管针105,插管针105上可操作地套设于一导管件。进一步地,机器人102控制机械臂103带动接触板104进行移动,并使得插管针105于导管供料机构11处被套上到管件并带动导管件移动至上膜与下膜之间。

41.进一步,作为一种较佳的实施例,导管供料机构11包括:第五支架111、导管卷盘112、第一导管限位凹轮113、第六支架114、第二导管限位凹轮115、门型架116、水平移动机构117、管料限位件118和气动剪刀119,导管卷盘 112固定安装于第五支架111上,导管旋盘上卷绕有导管料,第五支架111 靠近第六支架114设置,第一导管限位凹轮113设置于第五支架111上,且第一导管限位凹轮113相对于导管卷盘112靠近第六支架114设置,第二导管限位凹轮115设置于第六支架114上,管料限位件118设置于第六支架114 上,管料限位件118上设置有一限位口,限位口与导管料相匹配,门型架116 设置于第六支架114上,水平移动机构117设置于门型架116上,气动剪刀 119设置于门型架116上,气动剪刀119用于夹持导管料移动并将导管料剪切形成段状的导管件,导管料依次通过第一导管限位凹轮113、第二导管限位凹轮115、管料限位件118的限位口设置。进一步地,水平移动机构117 优选地为x-y双向直线移动模组,且配合有一移动座设置于上述的x-y双向直线移动模组上,移动座与上述的气动剪刀119进行连接。在另一优选地实施例中,在水平移动机构117上设置气动夹爪,气动夹爪用于拖动导管的移动,并且在管料限位件118的一侧设置气动剪刀119用于剪切导管成导管件。

42.进一步,作为一种较佳的实施例,成品分离机构05包括:下压气缸051、压出件052、第七支架053和分离台054,第七支架053设置于第二夹持送料机构06和第三夹持送料机构07之间,分离台054设置于第七支架053上,下压气缸051设置于分离台054的上方,分离台054上开设有沿竖直方向贯通设置的压出口134,压出件052与下压气缸051的输出端固定连接,压出件052正对压出口134设置,压出口134与袋体结构相匹配。

43.进一步,作为一种较佳的实施例,成品送出机构12包括:上顶气缸055、底板056、传输带057、第八支架058和吹送机构,第八支架058设置于第七支架053的一侧,传输带057设置于第八支架058上,上顶气缸055固定安装于第七支架053的底部,上顶气缸055的输出端竖直向上并与顶板固定连接,顶板正对压出口134设置,吹送机构设置于上顶气缸055的一侧,吹送机构的吹气端可操作地正对顶板的上表面设置,传输带057的一端靠近吹送机构设置,顶板可操作地设置于传送带044和吹送机构之间,传送带044的另一端远离第七支架053设置。

44.进一步,作为一种较佳的实施例,第一夹持送料机构04、第二夹持送料机构06和第三夹持送料机构07均包括:台架041、第一辊组042、第二辊组 043、传送带044、直线移动装置、夹持气缸、上夹板045、下夹板046和连接柱,第一辊组042安装于台架041的上部的一端,第二辊组043安装于台架041的上部的另一端,传送带044安装于第一辊组042和第二辊组043上,传送带044呈环带状设置,传送带044内形成有一移动空间,直线移动装置固定安装

于台架041上,直线移动装置具有一移动端,移动端可操作地沿传送带044的长度方向反复移动,移动端与连接柱的下端固定连接,连接柱的上端与上夹板045的一端固定连接,上夹板045设置于传送带044的上方,夹持气缸设置于移动端上,夹持气缸的输出端向上设置并与下夹板046的一端固定连接,下夹板046可移动地设置于移动空间内,上膜和下膜可操作地夹持于上夹板045和下夹板046之间并随传送带044一同移动。

45.进一步,作为一种较佳的实施例,还包括:外罩体13,外罩体13内形成有一容置空间,放料机构01、冲切机构02、高周波焊接机03、第一夹持送料机构04、成品分离机构05、第二夹持送料机构06、第三夹持送料机构 07、开袋机构08、收料机构09、插管机构10、导管供料机构11和成品送出机构12均设置于容置空间内,且外罩体13上设置有若干窗口131,每一窗口131内均可打开地安装有一护板132,每一护板132上均设置有一把手133,外罩体13上还设置有一出口134,成品送出机构12穿过出口134设置。

46.以上所述仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围。

47.本实用新型在上述基础上还具有如下实施方式:

48.本实用新型的进一步实施例中,还包括:调节支架135和控制面板136,调节支架135的一端与外罩体13固定连接,控制面板136与调节支架135 的另一端固定连接。

49.本实用新型的进一步实施例中,还包括:高周波发射箱14,高周波发射箱14与高周波焊接机03通过线路连接。进一步地,高周波发射箱14的输出端分别与焊接装置034和焊接工位035进行连接。

50.本实用新型的进一步实施例中,收料机构09包括:收料架091、收料卷轴092和卷用电机093,收料卷轴092可转动地安装于收料架091上,卷用电机093固定安装于收料架091上,卷用电机093的输出端与收料卷轴092 固定连接。

51.以上所述仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1