一种包装箱拼装型材的发泡成型模具的制作方法

1.本实用新型涉及一种模具,尤其是植物纤维模压型材的发泡成型模具。

背景技术:

2.利用植物纤维发泡模压成型制品具有基本不污染环境、制作工艺简单、成本低廉、原料来源广、防震隔震性能优等性能。是以植物纤维以及淀粉等添加助剂材料构成的浆料经模压发泡工艺制作而成。该类材料的性能非常适宜于包装,有效解决了纸木塑材等的包装成本高昂和环境污染问题。

3.其制备方法如授权公告号为cn 101377395 b的实用新型专利文献公开的“模压成型的花炮外筒、礼花弹球壳及其制作方法”;授权公告号为cn 101337374 b的实用新型专利文献公开的“一种纯植物纤维膨化发泡包装材料的制作方法”;授权公告号为cn201285257y的实用新型专利文献公开的“花炮外筒、异型产品外壳和礼花弹球壳的专用模具”等。

4.但是将包装箱直接模压成型会导致备用的包装箱体积较大,不利于空箱的仓储运输。同时其材质与纸板不同,不适用空纸箱的折叠备用方式。为此,我们设计了拼装式包装箱,由两个模压型材通过榫卯组合拼装而成。

5.现有技术中,榫卯是在两个木构件上所采用的一种凹凸结合的连接方式。凸出部分叫榫头;凹进部分叫榫槽(或卯),榫卯咬合起到连接作用。基本的榫卯结构由两个构件组成,其中一个构件的榫头插入另一个构件的榫槽中,使两个构件连接并固定。榫头伸入榫槽的部分被称为榫舌,榫头的其余部分则称作榫肩。

6.每个模压型材是由两块四边形侧板、一块直角三角形底板构成,两块侧板的侧边直角连接、两块侧板的底边与底板的两个直角边直角连接,所构成的异形构造型材的外观结构为空腔的三棱柱体,三棱柱体的顶面和一个侧面呈开放状态。

7.利用植物纤维实现该种异形构造的型材的模压发泡加工成型,现有技术中都是要通过对应形状的空腔三棱柱体的专用模具实现。模具由包括型芯的上模具和包括型腔的下模具组成,型芯和型腔与上述型材的结构对应设计,上述浆料呈团状置于型腔内,在油压机驱动下,上模具和下模具相向运动实现合模。合模时,依靠外部压力型芯和型腔挤压浆料使之分布在两者之间的配合间隙内,该步骤称之为分料;然后在加热中浆料发泡膨胀,依靠所产生内生压力使得浆料充分填充在所述配合间隙内成型并干燥;该步骤称之为发泡。发泡成型的同时浆料被干燥,然后上模具和下模具反向运动分模,成型的型材和型芯同时从型腔中脱出,从型芯上取下型材,即得成品型材。

8.试验中我们发现上述过程的困难在于:该型材具有一个开放的侧面,该开放侧面对应位置的型芯和型腔必须配合极为精密才能避免浆料在分料和发泡过程中进入配合面,该配合面不但模具制造加工精度要求高,而且使用寿命短;

9.同时,所述配合间隙整体呈空心三棱柱体使得浆料需要分布的面积广大;配合间隙小又使得浆料流动通道空间受限,与实心三棱柱体相比较,浆料流动通道空间缩小了90%以上;故而浆料的分料均匀性无法保证,而分料的均匀性又是发泡均匀性的基础;导致

的结果是得到的型材密度不均匀,尤其是直角三角形底板的斜边部;两个型材的斜边部拼合构成箱体的底面,该斜边部处于底面中心区域,本身是承重的核心部位,对结构强度要求较高,如果反倒成为箱体的结构薄弱区,其完成包装箱的功能就存在很大缺陷。

10.另外,上述分料、发泡过程在所述配合间隙内进行,完成周期仅有1~2分钟,观察检测困难。根据我们的经验,对型材成型造成影响的因素可能还包括气流的干扰。如授权公告号为cn201285257y的实用新型专利文献公开的“花炮外筒、异型产品外壳和礼花弹球壳的专用模具”中所述:模腔是一个密闭空间,高温模压成型过程中各原料混合物产生的气体(水蒸汽、化合气体产物等)无法排出,导致模压产品内存在气泡,甚至在脱模时压缩气体开爆而根本无法成型;同时基于原料的特性和成型的需要,原料混合加热过程必须在模具内完成,没有办法按传统工艺先排气再入模。为此,该实用新型专利文献中通过在模具上设置排气通道避免了模腔内气体对花炮产品成型带来的干扰。但是,本实用新型所述的型材结构特殊,浆料需要分布的面积广大;配合间隙小又使得气体流动通道空间受限,由此导致内部压缩气流紊乱或流动受阻或排出不畅,对浆料的分料和发泡造成干扰。

11.针对上述困难,现有技术中也没有发现有类似的技术公开。故而需要开发一种专用模具以完成该项工作。

技术实现要素:

12.为了解决上述弊端,本实用新型所要解决的技术问题是,提供一种植物纤维模压发泡成型的专用模具,用于所述的包装箱拼装型材制备。为了解决上述技术问题,本实用新型采用的技术方案是,一种包装箱拼装型材的发泡成型模具,包括型芯和型腔,其特征在于,所述型腔为长方体空腔,型腔底面两对角之间由底凸棱分割为两个部分;所述型芯为对应型腔形状的长方体,长方体底面两对角之间由底凹槽分割为两个部分;所述底凸棱与底凹槽对应设置,合模时底凸棱嵌套插入在底凹槽内;在所述两对角处的型芯和/或型腔侧壁上设有隔离机构,用于封闭对角处的型芯和型腔之间的配合间隙。

13.优选地,所述隔离机构的结构是:型芯的两个转角部的侧壁设有侧凸棱,所述底凸棱两端对应侧凸棱设有配合凹槽,合模时侧凸棱底端嵌套插入在配合凹槽内。进一步地,所述型腔的两个转角部的侧壁对应所述侧凸棱设有侧凹槽,合模时侧凸棱嵌套插入在侧凹槽内。

14.优选地,所述隔离机构的结构是:型芯的两个转角部的侧壁设有侧凹槽,型腔的两个转角部的侧壁对应设有侧凸棱,合模时侧凸棱嵌套插入在侧凹槽内。

15.本实用新型的有益效果在于,其一,将两个空心三棱柱体型材的型腔和型芯组合在一起,中间的对角面通过凸棱凹槽结构进行分割,一副模具每次同时成型两个型材;型腔和型芯上不再需要为两个型材的开放侧面设置精密的大面积配合面,而是用凸棱凹槽结构替代,大幅降低了模具制造加工的精度要求和难度,大幅提高了使用寿命;

16.其二,型腔底面两对角之间由底凸棱分割为两个部分,每个部分置入一团浆料。合模分料过程中,底凸棱与底凹槽未结合时:1.凸棱可以阻挡浆料受压分料过界到另一部分;2.底凸棱与底凹槽之间的具有畅通的空气流动空间;基于上述原因,浆料在底凸棱两侧分料较多;再经合模发泡后,分料较多的区域的密度相对更大,结构强度较高;使得成型的两个型材斜边部拼合构成的箱体底面中心区域承重性能优良。

17.其三,合模分料过程中,侧凸棱没有完全插入侧凹槽或配合凹槽时,型芯下方的型腔内是一个无分隔的整体空间,空气流动较为顺畅,有效减少了压缩气流对分料的不利影响,使得分料的均匀程度得到改善。

18.综上所述,本实用新型能够有效提高型材的成型质量,使得型材的结构强度适应拼装包装箱的承重性能要求;同时降低了模具加工难度和模具生产成本。

19.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

20.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

附图说明

22.型材附图:

23.图1为本实用新型模具所成型的型材的结构示意图;

24.图2为型材的堆叠结构示意图;

25.图3为包装箱的整体结构第一视角示意图;

26.图4为包装箱的整体结构第二视角示意图;

27.图5为榫头的榫舌的两端都是a类榫构造的放大结构示意图;

28.图6为榫头的榫舌的两端都是b类榫构造的放大结构示意图;

29.图7为榫头的榫舌一端为a类榫构造,榫舌的另一端为b类榫构造的放大结构示意图;

30.模具附图:

31.图8为六套模具同时工作的设备结构示意图;

32.图9为上模具和下模具的配合结构示意图;

33.图10为型芯底面朝上的立体结构示意图;

34.图11为型芯的俯视结构示意图;

35.图12为图11所示的a-a剖面结构示意图;

36.图13为下模具的俯视结构示意图;

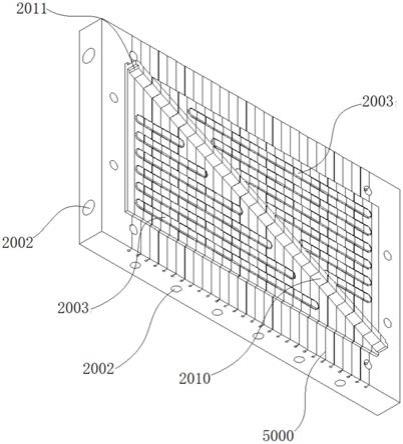

37.图14为下模具的立体结构示意图;

38.图15为型腔的底板的结构示意图;

39.图16为型腔的侧板的结构示意图;

40.图17-19为榫卯成型活动块的结构示意图。

41.图8-19附图标注说明:型芯1000;上模具1001;脱模框1002;弹性顶杆1003;顶杆1004;贮存空腔1005;流入通道1006;流出通道1007;底凹槽1008;侧凸棱1009;竖向凸条1010;型腔2000;下模具2001;流动管道2002;凸块2003;榫卯成型活动块2004;滑动柄2005;连接件2006;装配通孔2007;a类切角2008;b类切角2009;底凸棱2010;配合凹槽2011;顶板3000;压板4000;排气缝隙5000。

具体实施方式

42.参见附图1-7,反映本实用新型模具所成型的型材的具体结构,所述包装箱包括箱体和箱盖1、箱底,所述箱体由两个模压成型的型材2组成,该型材2是植物纤维模压发泡成型制备的型材,该型材的性能适宜于榫卯结构的成型需要,型材可以如图2所示进行堆叠运输,空间占用小。

43.两个型材2都包括邻接的第一侧板201、第二侧板202,两块侧板201、202邻接的侧边203是模压成型的一体化固接结构。两块侧板201、202的另一条侧边206与另一个型材对应的侧边通过榫卯连接组件对应拼接组合构成所述箱体。所述的榫卯连接组件由对应分布的若干榫头和榫槽构成。

44.所述型材2还包括模压成型的底端面204、所述底端面204为三角形,三角形底端面204的两条直角边205与两块侧板201、202的底边是模压成型的一体化固接结构;两个型材2的三角形底端面204的斜边207对接构成所述箱底。其他的实施例中两条斜边可以设有搭接部以提高结构强度。

45.两个型材2的开放的上端面对接构成箱体的开口,开口由箱盖1封盖。本例中所述箱盖1采用模压成型的板材,箱盖1四周侧边与箱体通过所述榫卯连接组件拼接组合。其他的实施例中所述箱盖可以是公知的任何箱盖形状。

46.所述榫卯连接组件具有a类榫构造、b类榫构造两种类型,所述的侧边206上包括至少一个a类榫构造和一个b类榫构造;榫舌与榫槽之间具有配合间隙3。

47.如图5所示,a类榫构造中,榫头的榫舌的根部401小于榫舌的顶部402,榫槽形状与榫头对应设置。所述榫舌的根部401是指榫舌与榫肩的连接部,榫舌的顶部402是指根部401的相对端;a类榫构造使得两型材2图示前后方向的位移受到限制。本图中,榫头榫舌的图示的m、n两端都是a类榫构造。

48.如图6所示,b类榫构造中,榫头的榫舌的外侧501小于榫头的内侧502,榫槽形状与榫头对应设置。榫舌的内侧502是指榫舌与榫槽底面接触的一侧(图中仅有一条边线可见),榫舌的外侧501是指内侧502的相对侧。b类榫构造使得两型材2图示上下方向的位移受到限制。本图中榫头的榫舌的图示的m、n两端都是b类榫构造。

49.如图7所示的榫卯连接组件中,榫头的榫舌的n端为榫舌根部601小于榫舌顶部602的a类榫构造,榫舌的m端为榫舌外侧701小于榫头内侧702的结构。

50.装配时,侧边206先进行a类榫构造的装配,然后利用该类型材具有一定挠性的特点略微扳弯型材,结合榫舌与榫槽的配合间隙3,就能够完成b类榫构造的装配。也可以先装b类榫构造,再装a类榫构造。依次两两组合四条侧边206,完成两个型材2组合箱体的工作;再将箱盖1的四周侧边与箱体通过榫卯连接组件拼接组合,此时的榫卯连接组件可以全部是a类榫构造、也可以全部是b类榫构造、也可以是a类、b类榫构造的组合。

51.参见图8-19,反映本实用新型模具的一种具体结构,所述用于包装箱拼装的型材2的发泡成型模具,由包括型芯1000的上模具1001和包括型腔2000的下模具2001组成。图8显示的是六套模具同时工作的设备,油压机(图中未显示)安装在顶板3000上,在油压机驱动下,压板4000带动上模具1001下行与下模具2001相向运动实现合模;本例中,所述型芯1000外周套装脱模框1002,模压成型后,压板4000带动上模具1001复位上行进行分模时,成型后的型材2随型芯1000一起从型腔2000中脱出,由于型芯1000的弹性顶杆1003与脱模框1002的顶杆1004存在高度差,顶杆1004先接触顶板3000的底面使得脱模框1002停止上行,此时型芯1000仍在上行,型芯1000与脱模框1002发生相对运动,脱模框1002推动成型的型材2从型芯1000表面分离。

52.型腔2000和型芯1000设有加热机构:型芯1000的加热机构是:所述型芯1000内部具有导热液的贮存空腔1005,贮存空腔1005具有导热液流入通道1006和流出通道1007,贮存空腔1005内分为两个导热液可以流通的腔室。型腔2000的加热机构是:所述型腔2000的腔壁内分布若干导热液的流动管道2002。

53.型腔2000和型芯1000上设有由型腔2000内向外界排气的排气通道,本例中,所述型腔2000与型芯1000的配合面上均匀分布若干排气缝隙5000构成的排气通道。

54.本例中,所述型芯1000的外壁上均匀分布若干竖向凸条1010,竖向凸条1010长度方向平行于型芯1000的高度方向。成型时浆料包裹竖向凸条形成凹槽,加大成型型材与型芯的结合面,使得型材内侧壁与型芯的结合强度大于型材外侧壁与型腔的结合强度,确保分模时成型后的型材2随型芯1000一起从型腔2000中脱出。

55.本例中,所述型腔2000的内腔底面分布若干凸块2003从而尽量减少浆料的用量。

56.所述型腔2000侧壁的装配通孔2007内镶嵌若干榫卯成型活动块2004,所述榫卯成型活动块2004是用于成型型材2上的榫卯连接组件,榫卯连接组件用于两型材的拼接侧边的拼接组合。榫卯成型活动块2004通过滑动柄2005、连接件2006连接驱动件(图中未显示,如气缸等),驱动件带动榫卯成型活动块2004沿型腔2000侧壁的厚度方向直线往复运动:型材2成型后分模前,驱动件带动榫卯成型活动块2004向外缩回,以便于分模脱模;下一次成型前反向运动复位。

57.为了提高拼接组合的结构强度,本例中,所述榫卯成型活动块2004呈长方体,长方体前端两角部为切角部,所述切角部是a类切角2008和/或b类切角2009:a类切角2008是指沿上下方向切去长方体前端角部所形成的切角部;b类切角2009是指沿左右方向切去长方体前端角部所形成的切角部。用于成型所述a类榫构造或b类榫构造。

58.图17所示的榫卯成型活动块2004具有两个a类切角2008;图19所示的榫卯成型活动块2004具有两个b类切角2009;图18所示的榫卯成型活动块2004具有一个a类切角2008、一个b类切角2009;采用上述榫卯成型活动块2004的组合所成型的榫卯连接组件,使得所成型的型材进行拼接组合时,前后方向和上下方向的位移都受到限制,拼接结合的结构强度较高。

59.所述型腔2000为长方体空腔,型腔2000的底面两对角之间由底凸棱2010分割为两个部分;所述型芯1000为对应型腔2000形状的长方体,长方体底面两对角之间由底凹槽1008分割为两个部分;所述底凸棱2010与底凹槽1008对应设置,合模时底凸棱2010嵌套插入在底凹槽1008内。

60.在所述两对角处的型芯1000或型腔2000的侧壁上设有隔离机构,用于封闭对角处的型芯和型腔之间的配合间隙,从而形成两个独立的型材2。本例中所述隔离机构采用a方案:型芯1000的两个转角部的侧壁分别设有侧凸棱1009,所述底凸棱2010的两端对应侧凸棱1009设有配合凹槽2011,合模时侧凸棱1009的底端嵌套插入在配合凹槽2011内。

61.其他的实施例中,所述a方案中,型腔的两个转角部的侧壁对应侧凸棱设有侧凹槽,合模时侧凸棱嵌套插入在侧凹槽内。

62.其他的实施例中,所述隔离机构也可以采用b方案:型芯的两个转角部的侧壁设有侧凹槽,型腔的两个转角部的侧壁对应设有侧凸棱,合模时侧凸棱嵌套插入在侧凹槽内。

63.上述的实现方式仅是为了清楚的说明本实用新型的技术方案,而不能理解为对本实用新型做出任何限制。本实用新型在本技术领域具有公知的多种替代或者变形,在不脱离本实用新型实质意义的前提下,均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1