一种用于成型防渗漏托盘的模具的制作方法

1.本技术涉及滚塑模具的技术领域,尤其是涉及一种用于成型防渗漏托盘的模具。

背景技术:

2.液体容器防渗漏托盘是一种化工生产用设备,其用于对液体化工产品或原料的容器(如油桶、吨桶等)进行装载或盛放。为了具备防渗漏的功能,托盘内形成有临时储液腔,或托盘上铺设有隔板,隔板与托盘之间形成临时储液腔,临时储液腔用于对意外泄漏的液体进行收集存放;托盘的一侧还开设有连通临时储液腔的排液孔,排液孔用于将临时储液腔内的液体排出。

3.液体容器防渗漏托盘通过旋转滚塑一次成型,滚塑模具是其生产过程中所用到的设备,模具的分型面与托盘的承载面平行,模具还包括抽芯机构,抽芯机构用于成型排液孔。相关技术中,抽芯机构包括型芯块和驱动组件,型芯块用于深度方向不与开模方向平行的孔槽结构的成型,驱动组件用于在开模过程中使型芯块从产品上退出,以解除其对从模具中取出产品的空间阻碍。常用的驱动组件通常为斜导柱或楔形块等,在开模的同时,斜导柱或楔形块利用动模和定模的相对运动趋势对型芯块产生与运动方向垂直方向上的驱动力,使得型芯块可沿孔或槽的深度方向脱离产品,从而实现型芯块脱模。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:型芯块的脱模过程与动定模的开模过程同步进行,此过程中塑料产品同时受到来自至少两个方向互相不平行的摩擦力的作用,而若此时塑料产品未完全冷却定型,则产品上将产生使自身发生扭曲变形的力矩作用,或将导致产品侧抽芯的部位出现变形或损伤,从而使得产品成型质量下降。

技术实现要素:

5.为了改善上述问题,本技术提供一种用于成型防渗漏托盘的模具。

6.本技术提供的一种用于成型防渗漏托盘的模具采用如下的技术方案:

7.一种用于成型防渗漏托盘的模具,包括模架,所述模架上设有第一模板和第二模板,所述第一模板和第二模板之间形成成型空间,所述第二模板和/或第一模板上可拆卸连接有型芯块,所述第一模板上可拆卸连接有型芯块,所述第一模板和/或第二模板上开设有供型芯块插入的抽芯孔,所述抽芯孔连通外部空间和成型空间。

8.通过采用上述技术方案,型芯块与模具模板的配合不再受开合模过程的影响,抽芯过程与开模过程相互独立进行,即塑料成品在整体脱模的过程中受力均匀稳定,从而达到提高产品的成型质量的效果。

9.可选的,所述第二模板和第一模板贴合成型空间的板面材料为纯铝。

10.通过采用上述技术方案,铝具有优良的导热性能,有利于成型空间内的热量传导,尽快使成型空间内的热量分布均匀,以此进一步提高产品的成型质量。

11.可选的,所述模架上设有匀热管,所述匀热管上连通有传热管,所述传热管远离匀热管的一端连通空气放大器,所述匀热管朝向第一模板和第二模板的一侧均匀开设有送风

孔。

12.通过采用上述技术方案,空气放大器通过传热管向匀热管传输高压热空气,匀热管再通过送风孔向第一模板和第二模板均匀输送高压热气流,提高成型时模具整体的热量分布的均匀性,从而提高产品的成型效果的均匀性。

13.可选的,所述第一模板上设有夹紧机构,所述夹紧机构用于将型芯块朝向第一模板夹紧,所述夹紧机构包括夹持杆和控制组件,所述夹持杆与第一模板铰接,所述控制组件用于控制夹持杆的转动,所述夹持杆位于型芯块背离成型空间的一端。

14.通过采用上述技术方案,将型芯块插入抽芯孔并通过夹紧机构使型芯块固定,以保证型芯块可进行成型工作;滚塑成型完成后,解除夹紧机构对型芯块的夹持状态,直接卸下型芯块,型芯块对从成型空间内取出产品的操作过程的空间阻碍也一并解除。

15.可选的,所述控制组件包括连接杆和抵接杆,所述抵接杆的一端与第一模板铰接,另一端与连接杆铰接,所述连接杆的一端与夹持杆铰接,所述抵接杆、连接杆和夹持杆相对第一模板的转动平面均相互平行,所述抵接杆、连接杆和夹持杆于第一模板上形成的曲柄摇杆机构具有限制夹持杆转动的死点位置。

16.通过采用上述技术方案,利用曲柄摇杆机构的死点自锁原理实现对型芯块的锁定夹持,只需通过传矩杆使连接杆转动即可实现对控制组件的状态控制,操作简便,提高了操作效率。

17.可选的,所述连接杆上固定连接有传矩杆,所述传矩杆的长度方向所在的直线与连接杆的转动平面平行。

18.通过采用上述技术方案,传矩杆对控制组件的连接杆的转动控制操作提供施力点,使操作者对控制组件的控制更加便捷以及省力。

19.可选的,所述夹持杆上设有推进杆,所述推进杆的一端与夹持杆连接,另一端设有推进座,所述型芯块朝向夹持杆的一端固定连接有定位件,所述推进座朝向型芯块的一侧开设有供定位件放置的定位槽。

20.通过采用上述技术方案,夹持杆将型芯块抵紧的状态下,定位件与推进座的定位槽相配合,使得夹持杆对型芯块的抵接力更加稳定。

21.可选的,所述推进杆远离推进座的一端设有调节块,所述夹持杆穿过调节块,所述调节块上设有用于使夹持杆和调节块相对固定的锁紧件。

22.可选的,所述锁紧件为锁紧螺栓,所述夹持杆上沿自身长度方向开设有调节槽,所述锁紧螺栓穿过调节槽并旋入调节块内。

23.通过采用上述技术方案,推进杆与夹持杆的相对位置关系可根据推进座与定位杆的配合关系进行对应调节,锁紧螺栓旋紧后紧固了调节块与夹持杆的连接关系,使推进杆与夹持杆的连接关系更加稳定。

24.可选的,所述第一模板上设有锁模扣,所述第二模板上设有供锁模扣配合的扣合座。

25.通过采用上述技术方案,锁模扣与扣合座配合使模具在工作时第二模板和第一模板不易相对分离,二者具有更加紧密的相对位置关系,从而提高了成型空间的密封性。

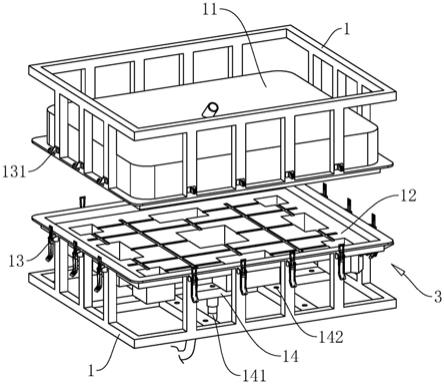

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1.通过型芯块和模板的相互可拆卸设置,型芯块与模具模板的配合不再受开合模

过程的影响,抽芯过程与开模过程相互独立进行,即塑料成品在整体脱模的过程中受力均匀稳定,从而达到提高产品的成型质量的效果;

28.2.通过控制组件的设置,控制组件利用曲柄摇杆机构的死点自锁原理,实现对型芯块的夹持固定,只需通过传矩杆使连接杆转动即可实现对控制组件的状态控制,操作简便。

附图说明

29.图1是本技术实施例中用于体现用于成型防渗漏托盘的模具的整体结构示意图。

30.图2是本技术实施例中用于体现夹紧机构在未抵接型芯块的状态下的结构示意图。

31.图3是本技术实施例中用于体现夹紧机构在抵紧型芯块的状态下的结构示意图。

32.附图标记说明:1、模架;11、第二模板;12、第一模板;121、抽芯孔;13、锁模扣;131、扣合座;14、匀热管;141、传热管;142、送风孔;2、型芯块;21、定位件;3、夹紧机构;31、夹持杆;311、调节槽;32、推进杆;321、推进座;3211、定位槽;322、调节块;323、锁紧螺栓;34、控制组件;341、连接杆;342、传矩杆;343、抵接杆。

具体实施方式

33.以下结合附图1

‑

3对本技术作进一步详细说明。

34.本技术实施例公开一种用于成型防渗漏托盘的模具,如图1所示,包括由若干钢杆型材焊接拼合而成的模架1,模架1上焊接固定有第二模板11和第一模板12,模架1用于携带第一模板12和第二模板11进行开模、闭模等工作过程。第一模板12与第二模板11相互扣合后形成成型空间,塑料于成型空间内成型,第二模板11与第一模板12的分型面便为成型后的托盘成品的承载面;第一模板12的凹模用于成型托盘的底座结构,同时第一模板12上穿设有型芯块2,型芯块2用于成型位于托盘底座上的排液孔,第一模板12上还设置有用于将型芯块2夹紧的夹紧机构3。

35.如图1所示,由于托盘底部结构较为复杂,故与第一模板12固定的模架1上焊接固定有匀热管14,匀热管14朝向第一模板12的一侧开设有若干送风孔142,若干送风孔142于匀热管14上均匀阵列排布;匀热管14背离第一模板12的一侧固定并连通有传热管141,传热管141远离匀热管14的一端连接空气放大器(图中未示出),成型时,启动空气放大器,气放大器通过传热管141向匀热管14传输高压热空气,匀热管14再通过送风孔142向第一模板和第二模板均匀输送高压热气流,提高成型时模具整体的热量分布的均匀性,从而提高托盘底部的成型效果。第二模板11紧邻成型空间的部分(凸模)与第一模板12紧邻成型空间的部分(凹模)的材质采用纯铝,纯铝具有较高的导热性能,其可使成型空间内的快速扩散且分布均匀,从而提高滚塑成型的速度以及成型状态的均匀性。在向模具内加入塑料原料之前,可于第一模板12和第二模板11朝向成型空间的板面上喷涂特氟龙,提高开模后产品脱模时的流畅程度。

36.如图1所示,固定第一模板12的模架1上焊接固定有若干锁模扣13,多个锁模扣13均匀排布于第一模板12的边缘处,第二模板11的模架1的边缘处焊接固定有与锁模扣13对应配合的扣合座131;本实施例中,锁模扣13和扣合座131采用可调节型搭扣。合模之后,在

开始滚塑之前先通过锁模扣13和扣合座131将第一模板12和第二模板11相互固定,直至开模之前才将锁模扣13打开,以此提高第一模板12和第二模板11在工作过程中的相对位置稳定性。

37.如图2所示,第一模板12上开设有供型芯块2插入的抽芯孔121,抽芯孔121连通了成型空间和外部空间,型芯块2插入抽芯孔121内的端部位于成型空间内,而型芯块2背离成型空间的一端设置有定位件21,本实施例中,定位件21由三根铁杆依次首尾焊接而成;定位件21可为操作者对型芯块2的拿取操作提供施力点,同时定位件21也可直接承受来自夹紧机构3所施加的夹持力,并将此力向型芯块2传递。

38.如图2和3所示,夹紧机构3包括夹持杆31、推进杆32和控制组件34。夹持杆31与第一模板12铰接,且夹持杆31相对第一模板12的转动平面与分型面平行,控制组件34用于控制夹持杆31的转动与锁止;推进杆32安装与夹持杆31上,其用于抵紧定位件21的铁杆,以将夹持杆31所施加的抵接推力向型芯块2传递。推进杆32的一端焊接固定有调节块322,调节块322呈c形,且调节块322上开设有同轴的通孔和螺纹孔,且通孔和螺纹孔的轴线与推进杆32的长度方向一致。夹持杆31穿过调节块322,调节块322对夹持杆31形成包夹状态,夹持杆31上且沿自身长度方向开设有调节槽311,调节块322上穿设有锁紧螺栓323,锁紧螺栓323依次穿过通孔和调节槽311最后旋入螺纹孔内,锁紧螺栓323可作为将调节块322与夹持杆31相互固定的锁紧件;旋紧锁紧螺栓323,调节块322对夹持杆31的夹持力便被提高,从而使调节块322与夹持杆31形成相对稳定的连接关系。推进杆32远离调节块322的一端焊接固定有推进座321,推进座321朝向型芯块2的一侧开设有定位槽3211,当夹持杆31朝向型芯块2翻转时,定位槽3211的槽底与型芯块2的定位件21的其中一个铁杆实现相互配合抵接。

39.如图2和3所示,控制组件34包括连接杆341和抵接杆343,抵接杆343的一端与第一模板12铰接且二者铰接点位于夹持杆31远离型芯块2的一侧,连接杆341的一端与抵接杆343的另一端铰接,连接杆341的另一端与夹持杆31铰接,抵接杆343和连接杆341的转动平面均与夹持杆31的转动平面平行。此时,夹持杆31、抵接杆343和连接杆341组成了一个曲柄摇杆机构,连接杆341为此机构中的连杆;且此曲柄摇杆机构具有限制夹持杆31转动的死点位置,即当抵接杆343与第一模板12的铰接点、抵接杆343和连接杆341的铰接点、连接杆341和夹持杆31的铰接点位于同一直线上时,夹持杆31便无法继续转动,且此时推进杆32恰好处于将定位件21抵紧的状态下。连接杆341上一体成型有传矩杆342,连接杆341与抵接杆343的铰接点位于连接杆341与传矩杆342之间,传矩杆342的长度方向所在的直线位于连接杆341的转动平面内;根据杠杆原理,传矩杆342为操作控制组件34提供施力点,为曲柄摇杆机构的操作控制提供便利。

40.本技术实施例一种用于成型防渗漏托盘的模具的实施原理为:

41.闭模时,使第一模板12和第二模板11扣合,型芯块2插入抽芯孔121,启动夹紧机构3将型芯块2固定,将所有锁模扣13与扣合座131扣合固定,随后开始进行塑料成型工作。产品成型后,操作夹紧机构3解除对型芯块2的固定限制,取下型芯块2(若型芯块2用于成型内螺纹结构,则取下型芯块2的操作需伴随型芯块2的旋转),打开所有锁模扣13,即可进行开模;其中,取出型芯块2的操作也可在开模完成之后。

42.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1