一种耗材挤出机构及3D打印机的制作方法

一种耗材挤出机构及3d打印机

技术领域

1.本实用新型涉及3d打印机技术领域,尤其涉及一种耗材挤出机构及3d打印机。

背景技术:

2.在计算机数字技术智能化的推动下3d打印技术应用的领域越来越广,特别是fdm热熔技术,越来越受到diy爱好者的青睐。

3.目前比较常用的挤出机构的滚齿分为单齿驱动和双齿驱动,双齿驱动分为齿轮啮合部分和挤出滚齿部分,这种结构由于是叠加的结构,滚齿的高度较高,且必须在渐开线齿轮与滚齿间增加退刀槽方可用于后续加工,不利于产品小型化设计,同时滚齿生产成本相对较高,从结构受力上来分析,滚齿的高度越高,越不利于电机力矩的传递,同时力的损失越大。

技术实现要素:

4.本实用新型的目的在于提出一种耗材挤出机构及3d打印机,该耗材挤出机构能够降低生产成本,且有利于力矩的传递,力的损失小。

5.为达此目的,本实用新型采用以下技术方案:

6.一种耗材挤出机构,其包括:

7.驱动齿轮组件,包括相互啮合传动的第一驱动齿轮和第二驱动齿轮;

8.挤出滚齿组件,包括第一挤出滚齿和第二挤出滚齿;所述第一驱动齿轮与所述第一挤出滚齿固定连接,所述第二驱动齿轮与所述第二挤出滚齿固定连接,耗材设置于所述第一挤出滚齿和所述第二挤出滚齿之间,所述第一驱动齿轮和所述第二驱动齿轮啮合传动,带动所述第一挤出滚齿和所述第二挤出滚齿转动,以挤压耗材。

9.作为耗材挤出机构的一种优选方案,所述第一驱动齿轮与所述第一挤出滚齿固定连接后的高度,以及所述第二驱动齿轮与所述第二挤出滚齿固定连接后的高度均为6mm~11mm。将驱动齿轮和挤出滚齿的整体高度控制在6mm~11mm内,减小了驱动电机的传递力矩,力的损失小。

10.作为耗材挤出机构的一种优选方案,所述第一驱动齿轮与所述第一挤出滚齿之间,以及所述第二驱动齿轮与所述第二挤出滚齿之间均通过卡接连接。为了便于驱动齿轮和挤出滚齿的加工,降低加工难度和加工成本,将驱动齿轮和挤出滚齿设置为分体,各自加工好之后再装配在一起。

11.作为耗材挤出机构的一种优选方案,所述第一驱动齿轮和所述第二驱动齿轮上均设置有卡接柱,所述第一挤出滚齿和所述第二挤出滚齿上均设置有卡接孔,所述卡接柱与所述卡接孔配合,以将所述第一驱动齿轮和所述第一挤出滚齿固定连接,所述第二驱动齿轮和所述第二挤出滚齿固定连接。卡接柱的长度等于挤出滚齿的宽度,卡接柱设置为一侧为平面的圆柱;相应地,卡接孔设置为与卡接柱相适配的卡接孔。

12.作为耗材挤出机构的一种优选方案,所述第一挤出滚齿的周向两侧和所述第二挤

出滚齿的周向两侧均设置有挡边。第一挤出滚齿和第二挤出滚齿两侧挡边的作用是防止耗材左右移动,从第一挤出滚齿和第二挤出滚齿之间脱离。

13.作为耗材挤出机构的一种优选方案,所述第一挤出滚齿和所述第二挤出滚齿的滚齿均为直线型滚齿、槽型滚齿或弧形滚齿。直线型滚齿的齿形为渐开线齿形,通过渐开线齿形的齿顶挤压耗材,齿顶与耗材表面的接触为面接触,增加了耗材在挤出过程中所受的摩擦力,耗材的挤出平衡性和稳定性提高。槽型滚齿为弧形凹槽,相邻弧形凹槽之间形成的凸起叠加与耗材表面的接触为线接触或面接触,也增加了耗材在挤出过程中所受的摩擦力,耗材的挤出平衡性和稳定性高。弧形滚齿的齿形为圆弧齿形。圆弧齿形的齿顶与耗材接触,增加了耗材在挤出过程中所受的摩擦力,提高了耗材的挤出平衡性和稳定性。

14.作为耗材挤出机构的一种优选方案,所述第一驱动齿轮和所述第二驱动齿轮均由塑胶制成。驱动齿轮均由塑胶制成,提高了啮合传动的稳定性,降低了噪音。

15.作为耗材挤出机构的一种优选方案,所述第一挤出滚齿和所述第二挤出滚齿均由金属制成。挤出滚齿均由金属制成,使得挤压耗材的挤压力更大。

16.作为耗材挤出机构的一种优选方案,所述第一挤出滚齿和所述第二挤出滚齿的齿形角度为5

°

~60

°

,齿高小于1mm,齿顶宽为0.01mm~0.3mm。

17.一种3d打印机,其包括如以上任一项所述的耗材挤出机构。

18.本实用新型的有益效果:

19.本实用新型提供的耗材挤出机构,通过第一驱动齿轮和第二驱动齿轮啮合传动传递力矩,将第一驱动齿轮与第一挤出滚齿固定连接,第二驱动齿轮与第二挤出滚齿固定连接,耗材设置于第一挤出滚齿和第二挤出滚齿之间,能够提供更高的挤出力和更精准的送丝稳定性。将驱动齿轮与挤出滚齿分开设置,降低了加工难度,有利于产品小型化设置,降低了生产成本;相对于现有技术中将驱动齿轮和挤出滚齿设置为一体结构,将驱动齿轮与挤出滚齿分开设置可以降低滚齿的高度,有利于力矩的传递,力的损失小。

20.本实用新型提供的3d打印机,应用上述的耗材挤出机构,降低了生产成本,提高了3d打印机的打印精度和打印质量。

附图说明

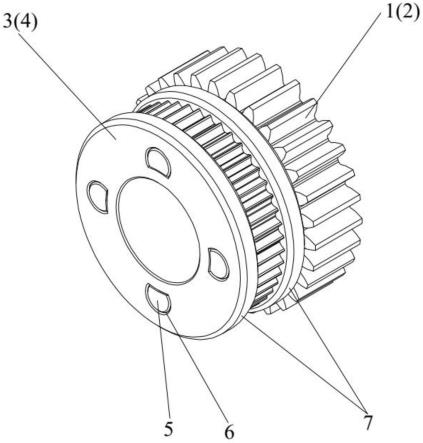

21.图1是本实用新型实施例一提供的第一种耗材挤出机构的结构示意图;

22.图2是本实用新型实施例一提供的第一种耗材挤出机构的工作示意图;

23.图3是本实用新型实施例一提供的第一种耗材挤出机构的分解示意图;

24.图4是本实用新型实施例一提供的第一种耗材挤出机构的挤出滚齿的剖示图;

25.图5是本实用新型实施例一提供的第二种耗材挤出机构的结构示意图;

26.图6是本实用新型实施例一提供的第二种耗材挤出机构的工作示意图;

27.图7是本实用新型实施例一提供的第二种耗材挤出机构的分解示意图;

28.图8是本实用新型实施例一提供的第二种耗材挤出机构的挤出滚齿的剖示图;

29.图9是本实用新型实施例一提供的第三种耗材挤出机构的结构示意图;

30.图10是本实用新型实施例一提供的第三种耗材挤出机构的工作示意图;

31.图11是本实用新型实施例一提供的第三种耗材挤出机构的分解示意图;

32.图12是本实用新型实施例一提供的第三种耗材挤出机构的挤出滚齿的剖示图。

33.图中:

34.1、第一驱动齿轮;2、第二驱动齿轮;3、第一挤出滚齿;4、第二挤出滚齿;5、卡接柱;6、卡接孔;7、挡边;8、耗材。

具体实施方式

35.为使本实用新型解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

36.在本实用新型的描述中,除非另有明确的规定和限定,术语“连接”和“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

37.在本实施例的描述中,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。

38.实施例一

39.如图1-图4所示,本实施例提供了一种耗材挤出机构,包括驱动齿轮组件和挤出滚齿组件,驱动齿轮组件包括相互啮合传动的第一驱动齿轮1和第二驱动齿轮2。挤出滚齿组件包括第一挤出滚齿3和第二挤出滚齿4。第一驱动齿轮1与第一挤出滚齿3固定连接,第二驱动齿轮2与第二挤出滚齿4固定连接,耗材8设置于第一挤出滚齿3和第二挤出滚齿4之间,第一驱动齿轮1和第二驱动齿轮2啮合传动,带动第一挤出滚齿3和第二挤出滚齿4转动,以挤压耗材8,耗材8为杆状。

40.本实施例提供的耗材挤出机构,通过第一驱动齿轮1和第二驱动齿轮2啮合传动传递力矩,将第一驱动齿轮1与第一挤出滚齿3固定连接,第二驱动齿轮2与第二挤出滚齿4固定连接,耗材8设置于第一挤出滚齿3和第二挤出滚齿4之间,能够提供更高的挤出力和更精准的送丝稳定性。将驱动齿轮与挤出滚齿分开设置,降低了加工难度,有利于产品小型化设置,降低了生产成本;相对于现有技术中将驱动齿轮和挤出滚齿设置为一体结构,将驱动齿轮与挤出滚齿分开设置可以降低滚齿的高度,有利于力矩的传递,力的损失小。

41.作为耗材挤出机构的一个优选方案,第一驱动齿轮1和第二驱动齿轮2均由塑胶制成。塑胶制成的驱动齿轮提高了啮合传动的稳定性,降低了噪音。

42.作为耗材挤出机构的一个优选方案,第一挤出滚齿3和第二挤出滚齿4均由金属制成。由金属制成的挤出滚齿,使得挤压耗材8的挤压力更大。

43.在本实施例中,驱动齿轮组件还包括驱动电机、第一驱动齿轮轴和第二驱动齿轮轴,第一驱动齿轮1安装于第一驱动齿轮轴,第二驱动齿轮2安装于第二驱动齿轮轴。驱动电机的传动轴与第一驱动齿轮轴通过联轴器传动连接,以驱动第一驱动齿轮1转动,与第一驱动齿轮1啮合的第二驱动齿轮2随第一驱动齿轮1同步转动。可以理解的是,第一驱动齿轮1和第二驱动齿轮2的转动方向相反。

44.当然,在其他实施例中,驱动电机的传动轴也可以与第二驱动齿轮轴通过联轴器传动连接。

45.由于第一驱动齿轮1和第一挤出滚齿3固定连接,第二驱动齿轮2和第二挤出滚齿4固定连接。当第一驱动齿轮1和第二驱动齿轮2相互啮合传动时,能带动第一挤出滚齿3和第

二挤出滚齿4向相反的方向转动。如图2所示,第一驱动齿轮1顺时针旋转带动第二驱动齿轮2逆时针旋转时,第一挤出滚齿3随第一驱动齿轮1顺时针旋转,第二挤出滚齿4随第二驱动齿轮2逆时针旋转,以实现对耗材8的送料。第一驱动齿轮1逆时针旋转带动第二驱动齿轮2顺时针旋转时,第一挤出滚齿3随第一驱动齿轮1逆时针旋转,第二挤出滚齿4随第二驱动齿轮2顺时针旋转,以实现对打印耗材8的退料。

46.作为耗材挤出机构的一个优选方案,第一驱动齿轮1与第一挤出滚齿3之间,以及第二驱动齿轮2与第二挤出滚齿4之间均通过卡接连接。为了便于驱动齿轮和挤出滚齿的加工,降低加工难度和加工成本,将驱动齿轮和挤出滚齿设置为分体,各自加工好之后再装配在一起。

47.作为耗材挤出机构的一个优选方案,第一驱动齿轮1和第二驱动齿轮2上均设置有卡接柱5,第一挤出滚齿3和第二挤出滚齿4上均设置有卡接孔6,卡接柱5与卡接孔6配合,以将第一驱动齿轮1和第一挤出滚齿3固定连接,第二驱动齿轮2和第二挤出滚齿4固定连接。在本实施例中,卡接柱5的长度等于挤出滚齿的宽度,卡接柱5设置为一侧为平面的圆柱,相应地,卡接孔6设置为与卡接柱5相适配的卡接孔6。

48.作为耗材挤出机构的一个优选方案,第一挤出滚齿3的周向两侧和第二挤出滚齿4的周向两侧均设置有挡边7。第一挤出滚齿3和第二挤出滚齿4两侧挡边7的作用是防止耗材8左右移动,从第一挤出滚齿3和第二挤出滚齿4之间脱离。

49.如图1-图4所示,本实施例提供的第一种耗材挤出机构的第一挤出滚齿3和第二挤出滚齿4的滚齿均为直线型滚齿。该直线型滚齿的齿形为渐开线齿形,具体地,渐开线齿形的角度为5

°

~60

°

,齿高小于1mm,齿顶宽为0.01mm~0.3mm。渐开线齿形的齿顶挤压耗材8,齿顶与耗材8表面的接触为面接触,增加了耗材8在挤出过程中所受的摩擦力,耗材8的挤出平衡性和稳定性提高。

50.如图5-图8所示,本实施例提供的第二种耗材挤出机构的第一挤出滚齿3和第二挤出滚齿4的滚齿均为槽型滚齿,该槽型滚齿设置为弧形凹槽。相邻弧形凹槽之间形成的凸起叠加与耗材8表面的接触为线接触或面接触,也增加了耗材8在挤出过程中所受的摩擦力,耗材8的挤出平衡性和稳定性高。

51.如图9-图12所示,本实施例提供的第三种耗材挤出机构的第一挤出滚齿3和第二挤出滚齿4的滚齿均为弧形滚齿,该弧形滚齿的齿形均为圆弧齿形。圆弧齿形的齿顶与耗材8接触,也增加了耗材8在挤出过程中所受的摩擦力,也提高了耗材8的挤出平衡性和稳定性。当然,圆弧齿形的齿形角度也可以设置为5

°

~60

°

,齿高小于1mm,齿顶宽为0.01mm~0.3mm。

52.实施例二

53.本实施例还提供了一种3d打印机,包括实施例一提供的耗材挤出机构。该3d打印机,应用上述的耗材挤出机构,降低了生产成本,提高了3d打印机的打印精度和打印质量。

54.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1