一种塑料生产原料混合搅拌装置的制作方法

1.本实用新型涉及塑料加工技术领域,尤其涉及一种塑料生产原料混合搅拌装置。

背景技术:

2.塑料是以单体为原料,通过加聚或缩聚反应聚合而成的高分子化合物,其可以自由改变成分及形体样式,通常由合成树脂及填料、增塑剂、稳定剂、润滑剂、色料等添加剂组成。

3.塑料在进行加工生产时,需要将塑料原料进行混合,保证原料充分均匀混合,以便后续加工使得的机械设备。现有技术中的塑料生产原料混合搅拌装置在对塑料进行混合搅拌的过程中,混合搅拌装置的内壁附着的物料清理不便,内壁上集聚较大的厚度,造成物料混合阻力增大,同时装置不便于对不同区域的物料进行均匀的搅拌,使得物料不可被充分的混合,影响物料的后续使用。

4.针对上述问题,有必要在现有技术中塑料生产原料混合搅拌装置的基础上进行创新设计。

技术实现要素:

5.本实用新型克服了现有技术的不足,提供一种塑料生产原料混合搅拌装置,以解决现有技术中的混合搅拌装置对装置内壁容易附着物料且清理不便,以及混合搅拌不均匀的问题。

6.为达到上述目的,本实用新型采用的技术方案为:一种塑料生产原料混合搅拌装置,其特征在于,包括:混合筒,设置在所述混合筒内的主动辊,连接所述主动辊的搅拌组件和刮壁组件;

7.所述混合筒中设置有内胆,所述混合筒表面至少设置有一上料口连通所述内胆;所述主动辊与所述内胆通过轴承连接,且所述主动辊延伸至所述混合筒的顶部并连接驱动电机;所述主动辊表面由上到下依次设置有连辊环和主动齿轮;所述连辊环和所述主动齿轮同轴连接;

8.所述搅拌组件包括若干从动辊,设置在每个所述从动辊表面的若干搅拌叶片,以及设置在所述从动辊一端的从动齿轮;若干从动辊等角度圆周设置,且每个所述从动辊均通过所述从动齿轮与所述主动齿轮连接;

9.所述刮壁组件包括若干连杆,通过若干所述连杆连接的所述连辊环和刮壁元件;所述连杆等角度布置;所述刮壁元件为刮板或弹性元件。

10.本实用新型一个较佳实施例中,所述搅拌叶片等距分布。

11.本实用新型一个较佳实施例中,所述连辊环和所述主动齿轮与所述主动辊一体成型。

12.本实用新型一个较佳实施例中,每个所述连杆的一端均连接固定有一所述刮板,所述刮板的长度小于所述内胆5

‑

10cm。

13.本实用新型一个较佳实施例中,所述弹性元件为弹簧,每个所述连杆的一端连接均与所述弹簧顶部连接。

14.本实用新型一个较佳实施例中,所述弹簧的直径小于所述内胆直径1

‑

2cm。

15.本实用新型一个较佳实施例中,所述搅拌叶片的外沿距离所述内胆的内壁5

‑

10cm。

16.本实用新型一个较佳实施例中,所述主动齿轮的直径大于所述从动齿轮的直径,且所述主动齿轮的齿数大于所述从动齿轮的齿数。

17.本实用新型一个较佳实施例中,所述主动齿轮至少为5个。

18.本实用新型一个较佳实施例中,所述主动齿轮与所述从动齿轮处于同一水平面上。

19.本实用新型解决了背景技术中存在的缺陷,本实用新型具备以下有益效果:

20.(1)本实用新型提供了一种塑料生产原料混合搅拌装置,该混合搅拌装置通过主动辊带动多个从动辊转动,实现多个从动辊的同步转动,搅拌叶片等距分布在从动辊上,形成不同高度,不同方向上的搅拌叶片对塑料生产原料的多角度、多方向和不同高度上的均匀化混合搅拌。

21.(2)本实用新型连辊环通过连杆固定连接刮板,刮板在圆周运动的过程中,对混合筒的内胆内壁进行剐蹭,解决了混合搅拌装置内壁附着的物料清理不便,造成内壁上集聚较大的厚度,造成物料混合阻力增大的问题。

22.(3)本实用新型弹性元件具有弹性变形的能力,在弹性元件的过程中还会与内胆内壁之间发生碰撞或振动,提高了附着物或原料残留物的剥离率。

附图说明

23.下面结合附图和实施例对本实用新型进一步说明;

24.图1是本实用新型的实施例一的一种塑料生产原料混合搅拌装置的立体结构示意图;

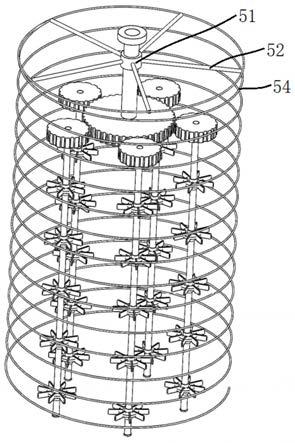

25.图2是本实用新型的实施例一的主动辊和的搅拌组件的立体结构示意图;

26.图3是本实用新型的实施例一的刮壁组件的立体结构示意图;

27.图4是本实用新型的实施例二的刮壁组件的立体结构示意图;

28.图中:1、混合筒;11、内胆;2、轴承;3、主动辊;31、主动齿轮;4、搅拌组件;41、从动辊;42、搅拌叶片;43、从动齿轮;5、刮壁组件;51、连辊环;52、连杆;53、刮板;54、弹性元件。

具体实施方式

29.现在结合附图和实施例对本实用新型作进一步详细的说明,这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

30.实施例一

31.如图1所示,示出了本实施例中一种塑料生产原料混合搅拌装置的立体结构示意图。该混合搅拌装置包括:混合筒1,设置在混合筒1内的主动辊3,连接主动辊3的搅拌组件4和刮壁组件5。

32.本实施例中混合筒1中设置有内胆11,混合筒1表面至少设置有一上料口连通内胆11。

33.如图2所示,示出了本实施例中主动辊3和的搅拌组件4的立体结构示意图。主动辊3与内胆11通过轴承2连接,且主动辊3延伸至混合筒1的顶部并连接驱动电机(未示出)驱动电机的输出轴通过联轴器连接主动辊3,而主动辊3与内胆11通过轴承2连接。主动辊3表面由上到下依次设置有连辊环51和主动齿轮31;连辊环51和主动齿轮31同轴连接,驱动电机带动主动辊3旋转,并带动同轴连接的连辊环51和主动齿轮31转动。

34.本实施例中连辊环51和主动齿轮31与主动辊3一体成型。

35.本实施例中搅拌组件4包括若干从动辊41,设置在每个从动辊41表面的若干搅拌叶片42,以及设置在从动辊41一端的从动齿轮43。若干从动辊41等角度圆周设置,且每个从动辊41均通过从动齿轮43与主动齿轮31连接;若干从动齿轮43均与中心的主动齿轮31啮合连接,主动齿轮31的直径大于从动齿轮43的直径,且主动齿轮31的齿数大于从动齿轮43的齿数。主动齿轮31与从动齿轮43处于同一水平面上。本实施例中主动齿轮31至少为5个。搅拌叶片42等距分布,形成不同高度,不同方向上的搅拌叶片42对塑料生产原料的多角度、多方向和不同高度上的均匀化混合搅拌。

36.本实施例中若干从动齿轮43与主动齿轮31相互啮合,主动齿轮31带动周向若干从动齿轮43转动,每个从动齿轮43通过从动辊41同轴连接搅拌叶片42并带动搅拌叶片42转动,实现多个从动辊41对内胆11中多个高度、多个方向上的塑料生产原料进行混合搅拌,使得塑料生产原料更加均匀化。

37.需要说明的是,本实施例中搅拌叶片42的外沿距离内胆11的内壁5

‑

10cm,避免搅拌叶片42与设置在其外侧的刮壁组件5发生运动干涉。

38.如图3所示,示出了本实施例中刮壁组件5的立体结构示意图。刮壁组件5包括若干连杆52,通过若干连杆52连接的连辊环51和刮壁元件。连杆52等角度布置。刮壁元件为刮板53每个连杆52的一端均连接固定有一刮板53,刮板53的长度小于内胆115

‑

10cm。

39.本实施例中的刮壁组件5能够拆卸安装,在需要对混合搅拌装置的内壁进行清理时安装即可。本实施例中连辊环51通过连杆52固定连接刮板53,刮板53在圆周运动的过程中,对混合筒1的内胆11内壁进行剐蹭,解决了混合搅拌装置内壁附着的物料清理不便,造成内壁上集聚较大的厚度,造成物料混合阻力增大的问题。

40.实施例二

41.本实施例在实施例一的基础上做出改进。如图4所示,示出了本实施例中刮壁组件的立体结构示意图。实施例一中的刮壁元件使用刮板53作为剐蹭除内胆11内壁上的附着物,但是刮板53不具备弹性变形的能力,刮板53只能与内胆11内壁产生摩擦作用,长时间剐蹭后,刮板53表面也会存在附着物。因此,本实施例将实施例一中的刮板53替换为弹性元件54,由于弹性元件54具有弹性变形的能力,在弹性元件54的过程中还会与内胆11内壁之间发生碰撞或振动,提高了附着物或原料残留物的剥离率。本实施例中弹性元件54为弹簧,每个连杆52的一端连接均与弹簧顶部连接。弹簧的直径小于内胆11直径1

‑

2cm。

42.本实用新型使用时,打开驱动电机,驱动电机带动主动辊3旋转,并带动同轴连接的连辊环51和主动齿轮31转动;将塑料生产原料从混合筒1的上料口投入至内胆11中,若干从动齿轮43与主动齿轮31相互啮合,主动齿轮31带动周向若干从动齿轮43转动,每个从动

齿轮43通过从动辊41同轴连接搅拌叶片42并带动搅拌叶片42转动,实现多个从动辊41对内胆11中多个高度、多个方向上的塑料生产原料进行混合搅拌,使得塑料生产原料更加均匀化;连辊环51通过连杆52固定连接弹性元件54,弹性元件54在转动过程中,实现与内胆11的内壁的剐蹭和摩擦,并将内胆11上的附着物或塑料生产原料的残留物进行剥离。

43.以上依据本实用新型的理想实施例为启示,通过上述的说明内容,相关人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1