自动标定系统的制作方法

1.本实用新型涉及sla光固化3d打印技术领域,具体涉及一种自动标定系统。

背景技术:

2.sla光固化成型技术是一种以数字模型文件为基础,通过工控计算机控制激光振镜的反射角度,使其按照特定的反射移动轨迹,对光敏树脂槽内的液态光敏树脂进行逐层激光扫描,使得被照射的液态光敏树脂在瞬间固化形成固态层片,再经逐层叠加扫描而实现3d立体打印的技术。

3.sla光固化成型设备在进行扫描打印前,需要进行激光振镜的标定操作,即对激光振镜反射在光敏树脂槽的打印平面上的激光点的坐标值进行标定,并将该坐标值反馈给振镜控制系统,振镜系统对所反馈的坐标数据进行调校,使得振镜控制系统上的坐标值与光敏树脂槽上的坐标系相一致,以确保在后续的打印过程中振镜所反射出的激光能够准确的照射在预定的打印点上。

4.目前,国内sla光固化行业对于激光振镜的标定,大多数采用手动标定,即利用事先在板材上雕刻的刻度,将激光肉眼地对准这些刻度来进行标定,这种方法精度不高,并且依赖操作人员的熟练度,重复性差,同时激光对人眼有一定的损害。还有利用拍照图像识别的方法和其他单独的标定系统,这些方法在标定时需要将标定工具准确定位在设备上,每次标定都要重复一系列准备工作,程序繁琐,且单独的系统成本昂贵,用户需要额外携带造成不便。

技术实现要素:

5.针对现有技术的不足,本实用新型提出一种自动标定系统,以解决背景技术中提到的传统的采用手动标定方式精度不高、对操作人员的技术依赖性强且重复性差、操作繁琐的技术问题。

6.本实用新型的技术方案是这样实现的:

7.一种自动标定系统,包括psd传感器、x轴滑轨、y轴滑轨、x轴位移传感器和y轴位移传感器,所述x轴滑轨沿光敏树脂槽的长边方向固定设置,所述y轴滑轨沿光敏树脂槽的宽边方向滑动设置在所述x轴滑轨上,所述psd传感器滑动安装在所述y轴滑轨上,所述x轴位移传感器沿光敏树脂槽的长边方向固定设置以用于实时检测y轴滑轨在x轴上的位移数据,所述y轴位移传感器沿光敏树脂槽的宽边方向固定设置以用于实时检测psd传感器在y轴上的位移数据,所述x轴位移传感器和所述y轴位移传感器均与所述psd传感器电性连接。将该自动标定系统装设在光敏树脂槽上,由于y轴滑轨滑动设置在x轴滑轨上,且psd传感器滑动装设在y轴滑轨上,因此,x轴位移传感器只需通过y轴滑轨的坐标位置就可以实时读取出psd传感器所处位置处的x轴坐标值,y轴位移传感器则直接读取psd传感器在y轴滑轨上的坐标值即可,如此就可以通过外部控制系统直接自动读取出psd传感器在光敏树脂槽打印面上任意一点的坐标值,在进行振镜的标定操作时,只需要控制psd传感器移动至振镜反射

在光敏树脂槽打印面上的激光所在位置处,psd传感器即可读取出激光所在位置处的x轴位移传感器上和y轴位移传感器上的相应的x、y轴坐标值,psd传感器读取出相应的坐标值后,将该坐标值反馈给sla光固化成型设备的振镜控制系统,振镜控制系统即可通过所反馈的坐标数据进行坐标值的自动标定和调校,如此即可实现振镜的自动标定目的,操作简单,无需通过人工肉眼的方式来进行激光位置的标定,提高了标定精度,而且无需依赖操作人员的熟练度,重复性好,也保障了操作人员的人身健康。

8.进一步的,所述x轴位移传感器和所述y轴位移传感器均为光栅尺。在光敏树脂槽的长边方向和宽边方向均固定设置光栅尺,如此的话,光敏树脂槽内的打印面上的任意一点的坐标值即可设置为已知的且位置精确的,即在光敏树脂槽的长边方向和宽边方向上均固定设置光栅尺,可以实现坐标化光敏树脂槽的打印面的任意一点的目的,且精确度高。

9.进一步的,位于光敏树脂槽的长边方向上的所述光栅尺的读数头与所述y轴滑轨固定连接,位于光敏树脂槽的宽边方向上的所述光栅尺的读数头与所述psd传感器固定连接。在具体结构安装上,位于光敏树脂槽的长边方向上的光栅尺的尺身以与x轴滑轨相平行的形式固定设置在光敏树脂槽的长边上,如此,就可以通过该x轴方向上的光栅尺读取出y轴滑轨的x轴坐标,再通过psd传感器与y轴滑轨之间的位置关系即可计算出psd传感器的x轴坐标;相对应的,在y轴上即光敏树脂槽的宽边方向上的光栅尺的尺身装设在y轴滑轨上,如此,通过与psd传感器固定连接的读数头就可以直接读取出psd传感器在y轴滑轨上的y轴坐标。

10.进一步的,所述y轴滑轨上滑动设有y轴滑块,所述psd传感器可拆的固定安装在所述y轴滑块上。以实现将psd传感器滑动安装在y轴滑轨上的目的,在进行振镜标定操作时,将psd传感器装设在y轴滑轨上,然后控制y轴滑轨在x轴滑轨上的滑动以及y轴滑块在y轴滑轨上的滑动,即可实现控制psd传感器在光敏树脂槽的打印平面上做移动的目的,将psd传感器移动至振镜反射的激光所在位置处之后,即可进行振镜的标定操作,在完成标定操作后,拆下psd传感器后,即可进行后续的3d打印操作。

11.进一步的,还包括微调滑台,所述微调滑台沿垂直于光敏树脂槽的打印平面设置,所述微调滑台的滑台本体安装在所述y轴滑块上,所述psd传感器通过安装板可拆的安装在所述微调滑台的滑动板上。具体的,微调滑台沿垂直于光敏树脂槽的打印平面设置,即微调平台沿z轴方向设置,也即微调滑台的滑动板可在z轴方向上滑动,通过将psd传感器安装在滑动板上,当需要标定时,通过调节微调滑台顶部的手动调节旋钮即可实现调节psd传感器在z轴方向上的移动,利用微调滑台在z轴方向上的可调节性,可以实现调节psd传感器与光敏树脂槽的打印平面之间的垂直距离差的目的,以确保psd传感器在打印平面上进行激光标定时的坐标定位准确性,提高精度。

12.进一步的,所述x轴滑轨上滑动设有x轴滑块,所述y轴滑轨底部固定连接安装在所述x轴滑块上。具体的,x轴滑轨设置两个,分别平行设置在光敏树脂槽的两个长边方向上,y轴滑轨两端的底部分别固定安装在两个x轴滑块上,如此就可实现y轴滑轨可在x轴滑轨上滑动的目的。

13.进一步的,还包括刮刀,所述x轴滑块上设有横梁,所述y轴滑轨设置在所述横梁上,所述刮刀设置在所述横梁的底部。将y轴滑轨、y轴方向上的光栅尺、psd传感器和用于刮平光敏树脂的刮刀集成设置在横梁上,可以起到共用一套移动系统的作用,有利于降低设

计成本和简化结构设计。

14.进一步的,还包括x轴驱动机构,所述x轴驱动机构包括x轴减速电机和x轴同步带,所述x轴同步带设置在所述x轴滑轨一侧,并与所述x轴滑轨相平行设置,所述x轴减速电机连接并驱动所述x轴同步带做运动,所述x轴滑块与所述x轴同步带固定连接。通过控制x轴驱动机构,即可实现控制y轴滑轨以带动psd传感器在x轴方向上的运动目的。

15.进一步的,还包括y轴驱动机构,所述y轴驱动机构包括y轴减速电机和y轴同步带,所述y轴同步带与所述y轴滑轨相平行设置,所述y轴减速电机连接并驱动所述y轴同步带做运动,所述y轴滑块与所述y轴同步带固定连接。通过控制y轴驱动机构,即可实现控制psd传感器在y轴方向上的滑动的目的。

16.本实用新型的有益效果:通过将x轴滑轨、y轴滑轨分别设置在光敏树脂槽的长边方向和宽边方向上,并在y轴滑轨上滑动设置psd传感器,利用x轴滑轨对y轴滑轨的滑动作用,以使psd传感器可以读取并反馈激光所在位置的坐标值的目的,以实现对振镜的调校和标定目的;沿z轴方向设置的微调滑台实现调节psd传感器与光敏树脂槽的打印平面之间的垂直距离差的目的,以确保psd传感器在打印平面上进行激光标定时的纵向坐标定位准确性,提高精度;将psd传感器和刮刀集成在一套移动系统内,有利于降低设计成本和简化结构设计。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

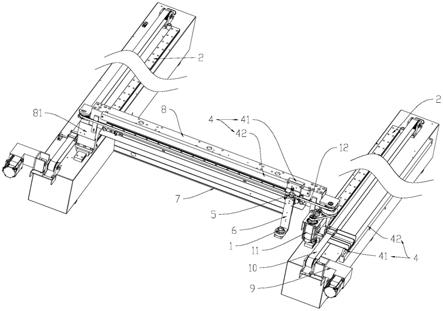

18.图1为本实用新型自动标定系统的结构示意图;

19.图2为本实用新型自动标定系统另一视角下的结构示意图;

20.图3为图1中a部分的局部放大图;

21.图4为微调滑台的结构示意图;

22.图5为本实用新型自动标定系统的俯视图。

23.附图标识:1:psd传感器;2:x轴滑轨;21:x轴滑块;3:y轴滑轨;31:y轴滑块;4:光栅尺;41:读数头;42:尺身;5:微调滑台;51:滑台本体;52:滑动板;6:安装板;7:刮刀;8:横梁;81:立柱;9:x轴减速电机;10:x轴同步带;11、y轴减速电机;12、y轴同步带;13、x轴夹持板。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.参见图1至图5,其中,在本实施例中,附图中的x轴方向为光敏树脂槽的长边方向,y轴方向为光敏树脂槽的宽边方向,z轴方向为垂直于光敏树脂槽的打印平面的方向也即竖直方向,一种自动标定系统,包括psd传感器1、x轴滑轨2、y轴滑轨3、x轴位移传感器和y轴位

移传感器,x轴滑轨2沿光敏树脂槽的长边方向固定设置,y轴滑轨3沿光敏树脂槽的宽边方向滑动设置在x轴滑轨2上,psd传感器1滑动安装在y轴滑轨3上,x轴位移传感器沿光敏树脂槽的长边方向固定设置以用于实时检测y轴滑轨3在x轴上的位移数据,y轴位移传感器沿光敏树脂槽的宽边方向固定设置以用于实时检测psd传感器1在y轴上的位移数据,x轴位移传感器和y轴位移传感器均与psd传感器1电性连接,其中,光敏树脂槽为传统的sla光固化成型设备中的必要装置,用于盛放光敏树脂,外形一般为立方体结构,在本实施例中,因其为常规装置,所以未对其进行附图展示。将该自动标定系统装设在光敏树脂槽上,由于y轴滑轨3滑动设置在x轴滑轨2上,且psd传感器1滑动装设在y轴滑轨3上,因此,x轴位移传感器只需通过y轴滑轨3的坐标位置就可以实时读取出psd传感器1所处位置处的x轴坐标值,y轴位移传感器则直接读取psd传感器1在y轴滑轨3上的坐标值即可,如此就可以通过外部控制系统直接自动读取出psd传感器1在光敏树脂槽的打印平面上任意一点的坐标值,在进行振镜的标定操作时,只需要控制psd传感器1移动至振镜反射在光敏树脂槽打印平面上的激光所在位置处,psd传感器1即可读取出激光所在位置处的x轴位移传感器上和y轴位移传感器上的相应的x、y轴坐标值,psd传感器1读取出相应的坐标值后,将该坐标值反馈给sla光固化成型设备的振镜控制系统,振镜控制系统即可通过所反馈的坐标数据进行坐标值的自动标定和调校,如此即可实现振镜的自动标定目的,操作简单,无需通过人工肉眼的方式来进行激光位置的标定,提高了标定精度,而且无需依赖操作人员的熟练度,重复性好,也保障了操作人员的人身健康。

26.优选地,参见图1和图2,x轴位移传感器和y轴位移传感器均为光栅尺4。在光敏树脂槽的长边方向和宽边方向均固定设置光栅尺4,如此的话,光敏树脂槽内的打印面上的任意一点的坐标值即可设置为已知的且位置精确的,即在光敏树脂槽的长边方向和宽边方向上均固定设置光栅尺4,可以实现坐标化光敏树脂槽的打印面的任意一点的目的,且精确度高。

27.优选地,参见图1、图2和图3,位于光敏树脂槽的长边方向上的光栅尺4的读数头41与y轴滑轨3固定连接,位于光敏树脂槽的宽边方向上的光栅尺4的读数头41与psd传感器1固定连接。在具体结构安装上,位于光敏树脂槽的长边方向上的光栅尺4的尺身42以与x轴滑轨2相平行的形式固定设置在光敏树脂槽的长边上,如此,就可以通过该x轴方向上的光栅尺4读取出y轴滑轨3的x轴坐标,再通过psd传感器1与y轴滑轨3之间的位置关系即可计算出psd传感器1的x轴坐标;相对应的,在y轴上即光敏树脂槽的宽边方向上的光栅尺4的尺身42装设在y轴滑轨3一侧,如此,通过与psd传感器1固定连接的读数头就可以直接读取出psd传感器1在y轴滑轨上的y轴坐标。

28.优选地,参见图3,y轴滑轨3上滑动设有y轴滑块31,psd传感器1可拆的固定安装在y轴滑块31上。以实现将psd传感器1滑动安装在y轴滑轨3上的目的,具体的,在可拆卸的安装方式上,可以采用螺钉或螺栓连接和/或附带定位销钉固定的可拆形式,在进行振镜标定操作时,将psd传感器1装设在y轴滑块31上,然后控制y轴滑轨3在x轴滑轨2上的滑动以及y轴滑块31在y轴滑轨3上的滑动,即可实现控制psd传感器1在光敏树脂槽的打印平面上做移动的目的,将psd传感器1移动至振镜反射的激光所在位置处之后,即可进行振镜的标定操作,在完成标定操作后,拆下psd传感器1后,即可进行后续的3d打印操作。

29.优选地,参见图1、图3和图4,还包括微调滑台5,微调滑台5沿垂直于光敏树脂槽的

打印平面设置,微调滑台5的滑台本体51安装在y轴滑块31上,psd传感器1通过安装板6可拆的安装在微调滑台5的滑动板52上,其中,参见图5,微调滑台本身为现有零部件,其内部具体结构在此不做具体阐述。具体的,微调滑台5沿垂直于光敏树脂槽的打印平面设置,即微调平台5沿z轴方向设置,也即微调滑台5的滑动板52可在z轴方向上滑动,通过将psd传感器1安装在滑动板52上,当需要标定时,通过调节微调滑台5顶部的手动调节旋钮即可实现调节psd传感器1在z轴方向上的移动,利用微调滑台5在z轴方向上的可调节性,可以实现调节psd传感器1与光敏树脂槽的打印平面之间的垂直距离差的目的,以确保psd传感器1在打印平面上进行激光标定时的坐标定位准确性,提高精度。

30.优选地,参见图1、图2和图3,x轴滑轨2上滑动设有x轴滑块21,y轴滑轨3固定连接在x轴滑块21上。具体的,x轴滑轨2设置两个,分别平行设置在光敏树脂槽的两个长边方向上,y轴滑轨3两端的底部分别固定安装在两个x轴滑块21上,如此就可实现y轴滑轨3可在x轴滑轨2上稳定滑动的目的。

31.优选地,参见图1和图3,还包括刮刀7,x轴滑块21上设有横梁8,具体的,横梁8的两端固定安装在两个x轴滑块21上,具体的,在实施例中,横梁8的两端分别通过立柱81架设在两个x轴滑块21上,y轴滑轨3设置在横梁上,刮刀7设置在横梁的底部。将y轴滑轨3、y轴方向上的光栅尺4、psd传感器1和用于刮平光敏树脂的刮刀7集成设置在横梁8上,可以起到共用一套移动系统的作用,有利于降低设计成本和简化结构设计。

32.优选地,参见图1、图3和图5,还包括x轴驱动机构,x轴驱动机构包括x轴减速电机9和x轴同步带10,x轴同步带10设置在x轴滑轨2一侧,并与x轴滑轨2相平行设置,x轴减速电机9通过同步轮连接并驱动x轴同步带10做运动,x轴滑块21通过x轴夹持板13与x轴同步带10固定连接。通过控制x轴驱动机构,即可实现控制y轴滑轨3以带动psd传感器1在x轴方向上的运动目的。

33.优选地,参见图1和图3,还包括y轴驱动机构,y轴驱动机构包括y轴减速电机11和y轴同步带12,y轴同步带12与y轴滑轨3相平行设置,y轴减速电机11通过同步轮连接并驱动y轴同步带12做运动,y轴滑块31与y轴同步带12固定连接,具体的,在本实施例中,y轴驱动机构架设在横梁8上。通过控制y轴驱动机构,即可实现控制psd传感器1在y轴方向上的滑动的目的。

34.工作原理:由于该自动标定系统中的psd传感器1和刮刀7均是装设在横梁8上的,因此在实际应用中,可以将该自动标定系统直接装设在sla光固化成型设备上,即将该自动标定系统与sla光固化成型设备的刮动系统即智能涂覆系统相融合,从而使得该自动标定系统可以成为sla光固化成型设备的一部分,在细化结构上,可以在sla光固化成型设备中的光敏树脂槽的长度方向和宽度方向上均装设光栅尺4,以实现将光敏树脂槽内的打印平面内任意一点坐标化的目的,将psd传感器1装设在智能涂覆系统中装设刮刀7的横梁8上,如此的话,可以达到刮刀7与该自动标定系统共用一套x、y轴移动系统的目的,节省成本和简化结构设计。

35.sla光固化成型设备在进行扫描打印前,一般均需要进行对激光振镜所反射的激光位置进行标定,以使振镜控制系统里所标示的坐标值与打印平面上的激光点所在的由光栅尺所确定的坐标值相一致;

36.在进行振镜标定前,先将psd传感器1通过安装板6装设在微调滑台5的滑动板52

上,由于振镜所反射的激光基本上是以倾斜的形式射向打印平面的,因此,需要通过调节微调滑台5的手动调节旋钮,使psd传感器1的检测点处于光敏树脂槽的打印平面上,或者确保打印平面与psd传感器1的检测点之间的垂直距离处于误差范围内,以确保标定的精准度,然后控制x轴驱动机构和y轴驱动机构,以将psd传感器1移动至激光振镜反射在光敏树脂槽的打印平面上的激光所处的位置处,psd传感器1感应到激光后,psd传感器1会读取激光所在位置的光栅尺的坐标数据并将其反馈给外部振镜控制系统,外部振镜控制系统就会调整振镜的摆角,使实际出光位置与x、y平台的坐标一致,从而完成调校和标定,标定完成后,卸下psd传感器1,即可进行设备的正常打印流程,方便快捷。

37.本实施例的有益效果:

38.通过将x轴滑轨、y轴滑轨分别设置在光敏树脂槽的长边方向和宽边方向上,并在y轴滑轨上滑动设置psd传感器,利用x轴滑轨对y轴滑轨的滑动作用,以使psd传感器可以读取并反馈激光所在位置的坐标值的目的,以实现对振镜的调校和标定目的;沿z轴方向设置的微调滑台实现调节psd传感器与光敏树脂槽的打印平面之间的垂直距离差的目的,以确保psd传感器在打印平面上进行激光标定时的纵向坐标定位准确性,提高精度;将psd传感器和刮刀集成在一套移动系统内,有利于降低设计成本和简化结构设计。

39.需要说明的是,当一个元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

40.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

41.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1