一种保护壳成型模具的制作方法

1.本实用新型属于工装模具技术领域,具体涉及一种保护壳成型模具。

背景技术:

2.目前,笔记本电脑的厚度逐渐轻薄化,为防止笔记本外壳被刮花或者摔坏,可选用相应的电脑保护壳对其进行保护。常见的保护壳有软质塑胶、硬质塑胶及皮质材料等,具有易氧化、密度大及导热性差等缺点。相比之下,碳纤维材料具有密度低、强度高、导热性好等优点,是一种性能优异的新型纤维材料。现有的成型腔体类碳纤维制品采用的是气胀袋成型工艺,该工艺成型制品内表面质量较差,易产生褶皱现象。此外,气胀袋成型工艺对气压的要求较高:气压低,成型质量差,保护壳厚度较厚且密度低,强度低;气压高,导致树脂会被过多挤出,树脂含量低,制品厚度变薄,制品强度下降。本实用新型提供了一种碳纤维制品成型模具,克服了现有技术的碳纤维成型技术所存在的不足之处,能够得到成型精度较高的碳纤维产品。

技术实现要素:

3.本实用新型所要解决的技术问题是:克服现有技术中存在的不足,提供一种保护壳成型模具。

4.本实用新型为解决技术问题所采取的技术方案如下:

5.一种保护壳成型模具,包括上模、下模和设置于上、下模之间的芯模,所述上模设有形成上模腔的上凹槽,所述上凹槽一侧面设有第一开口;所述下模设有形成下模腔的下凹槽,所述下凹槽对应所述上凹槽的侧面设有对称于所述第一开口的第二开口,第一开口和第二开口的两端均连接定位块,下模腔的槽底设有溢胶槽;所述上模与所述下模的侧壁处均预留排气孔,所述上模和所述下模合围成供芯模设置的空腔;所述芯模由多个分瓣模组成,芯模的两端设有与定位块相匹配的限位槽。

6.具体的,所述定位块通过与限位槽卡合将上模和下模与芯模定位固定,确保产品成型精度。

7.具体的,所述上模的四角处设有销钉,所述下模设有配合销钉定位的定位孔,所述上模和下模通过所述销钉与所述定位孔活动连接。

8.具体的,所述下模腔的槽底设有溢胶槽,压制过程中溢胶槽与成品之间形成毛边,压制完成时,除去溢胶槽处多余毛边,简化产品成型中的去毛刺过程。

9.具体的,下模的槽口处预留多个用于脱模的撬模角,有助于在后续脱模时将上模与下模分开。

10.具体的,所述上模和所述下模均设有把手。

11.具体的,所述上模和下模的侧壁分别预留合围成排气孔的第一排气凹槽和第二排气凹槽。

12.具体的,所述芯模设有加强筋成型槽,加强筋成型槽为条状凹槽或者网格状凹槽,

所述加强筋成型槽各边均倒圆角处理,有助于后续产品脱模。

13.具体的,相邻两分瓣模之间的接触面为相互贴合的斜面,有助于产品成型后提供较小的脱模力就能实现脱模过程。

14.具体的,所述芯模的侧壁预留取模部件,所述取模部件包括取模把手或螺纹取模件,多个分瓣模均连接所述取模把手,所述螺纹取模件包括设置于芯模侧壁的螺纹孔和与螺纹孔相匹配的螺纹件。

15.本实用新型的有益效果:

16.本实用新型的一种保护壳成型模具采用模压成型原理来制备保护壳产品,相较于气胀袋成型工艺,减少了诸多辅助设备的投入,节约了成本。同时,模具中设置有限位结构,保证了制品整体厚度均匀,且内外表面成型质量精度高,制品表面质量好;芯模为多瓣式结构,便于在制作完成时取模,且芯模自带加强筋成型槽,在制品制作时,可实现加强筋和壳体制品一体成型,节约成型成本和制作时间。

附图说明

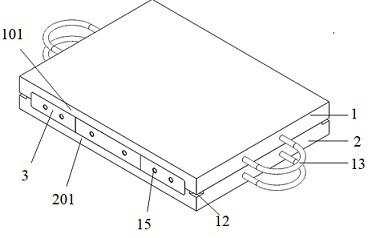

17.图1为保护壳成型模具整体的结构示意图;

18.图2为保护壳成型模具的爆炸图;

19.图3为保护壳成型模具上模的结构示意图;

20.图4为保护壳成型模具下模的结构示意图;

21.图5为实施例1中保护壳成型模具芯模的结构示意图;

22.图6为实施例3中保护壳成型模具芯模的结构示意图;

23.1、上模;101、第一开口;2、下模;201、第二开口;3、芯模;301、分瓣模;4、上凹槽;5、下凹槽;6、定位块;7、溢胶槽;8、限位槽;9、排气孔;901、第一排气凹槽;902、第二排气凹槽;10、销钉;11、定位孔;12、撬模角;13、把手;14、加强筋成型槽;15、螺纹孔;16、取模把手。

具体实施方式

24.下面结合附图对本发明的具体实施方式做出简要说明。

25.实施例1

26.一种保护壳成型模具,如图1、图2、图3图4和图5所示,包括上模1、下模2和设置于上、下模之间的芯模3,上模1与下模2尺寸一致,上模1设有形成上模腔的上凹槽4,所述上凹槽4一侧面设有第一开口101;所述下模2设有形成下模腔的下凹槽5,所述下凹槽5对应所述上凹槽4的侧面设有对称于所述第一开口101的第二开口201,第一开口101和第二开口201的两端均连接定位块6,下模腔的槽底设有溢胶槽7;所述上模1与所述下模2的侧壁处均预留排气孔9,所述排气孔9可在模具压制成型过程中排出碳纤维基材或模腔内过量的气体,保证产品表面厚度均匀平整;所述上模1和所述下模2合围成供芯模3设置的空腔;所述芯模3由三个分瓣模结构拼成组成,芯模3的两端设有与定位块6相匹配的限位槽8,所述芯模3设有加强筋成型槽14。

27.所述定位块6为v形定位块,定位块6通过与限位槽8卡合将上模1和下模2与芯模3定位固定。

28.所述上模1的四角处设有销钉10,所述下模2设有配合销钉10定位的定位孔11,所

述上模1和下模2通过所述销钉10与定位孔11活动连接。

29.所述下模腔的槽底设有溢胶槽7,压制过程中溢胶槽7与成品之间形成毛边,压制完成时,除去溢胶槽7处多余毛边,简化产品成型中的去毛刺过程。

30.所述下模2的槽口处预留多个用于脱模的撬模角12,有助于在后续脱模时将上模1与下模2分开。

31.所述上模1和下模2均设有把手13。

32.所述上模1和下模2的侧壁分别预留合围成排气孔9的第一排气凹槽901和第二排气凹槽902。

33.所述芯模3的侧面上设有一个条状加强筋成型槽14,所述加强筋成型槽14各边均倒圆角处理,有助于后续产品脱模。

34.所述芯模3由三个分瓣模301组成,相邻两分瓣模301之间的接触面为相互贴合的斜面,有助于产品成型后提供较小的脱模力就能实现脱模过程。由于接触斜面角度方向的原因,脱模时将三个分瓣模301按照设计的顺序先取出中间瓣模,再依次取出左右两个瓣模,操作简单,对制品成型精度影响较小。

35.所述芯模3的侧壁上设有螺纹孔15,取模时在螺纹孔15中拧上带有螺纹的工具,有助于将芯模3与下模2分离。

36.实施例2

37.与实施例1的不同之处在于:所述定位块6为方形定位块,所述芯模上设有与方形定位块相匹配的限位槽8,其它均同实施例1。

38.实施例3

39.与实施例1的不同之处在于:如图6所示,所述芯模3的侧面上设有方形网格状的加强筋成型槽14,所述芯模3的侧壁上设有取模把手16,其它均同实施例1。

40.此外,应当理解,虽然本说明书按照实施例加以描述,但并非每个实施例仅包含一个独立的技术方案,说明书各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

41.本实用新型工作过程,工作方式:首先,将碳纤维基材分别平铺在上凹槽4和下凹槽5中;然后,在芯模3表面张贴一层聚四氟贴纸并涂抹脱模剂,将芯模3的各分瓣模301按照顺序放入下凹槽5中,先放入左右两个瓣模,再放入中间瓣模,并使下模2上的定位块6卡合在芯模3上的限位槽8中;接着,将上模1上的销钉10与下模2上的定位孔11扣合;最后,将模具整体放入压机上进行加热压制;待碳纤维基材固化后,通过撬动撬模角12将上模1与下模2分离;取出芯模3时,可通过取模部件按要求依次取出瓣模,可先取出中间瓣模,再取出其他瓣模;成型产品静置降温,去除溢胶槽7处与成型产品之间多余的毛边,即可得到保护壳产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1