连续贴合挤压及折弯的复合材料加工装置的制作方法

1.本实用新型涉及复合材料加工设备、装置、结构等技术领域,特别是涉及连续贴合挤压及折弯的复合材料加工装置。

背景技术:

2.现有的复合材料挤压成型过程中,存在两个主要的工艺:其中一种工艺是:采用淋渍工艺能较好的控制材料配比,但很难控制材料的均匀分布,树脂体系主要依靠纤维布的缠绕压力和纤维布的毛细管效应渗透到纤维中,这样需精确控制缠绕速度、缠绕压力、树脂体系的运动粘度、浸润能力和固化速度,由于控制数据太多,实行的工艺难度很大。

3.采用浸渍工艺能很好的控制两相的均匀性,但很难控制材料配比,纤维布先在树脂槽浸渍,然后经多组滚轮对压挤出多余树脂液后,均匀缠绕在辊芯上。采用滚轮对压控制树脂含量,工艺实施实际上也很难,这样的工艺由于采用的是经验数据控制,其偏差往往是很大的。得到的复合材料也难以达到中间粘合剂的均匀。

4.尤其现有的多层复合材料粘合过程,尤其是活络扣皮带原材料这种需由多为多层材料中间填充粘合剂粘合之后复合挤压而成的,现有的活络扣皮带原材料在生产过程中,一般由多层工业布之间填充粘合剂之后挤压成型,可以起到较好的增强作用,使得生产出来的复合材料能够满足活络扣皮带的各种不同强度的使用需求。

5.现有的该活络扣皮带对自身去的材料抗拉以及抗剪切强度要求较高,如果采用的复合材料中间粘合填充剂不均匀或者厚度较薄,会直接导致复合材料的抗拉伸以及剪切的强度较低,从而降低活络带的使用寿命,并且活络带的具体适应设备也会受到限制。在现有技术中,中国专利申请cn1709601a,名称为折线式挤压成型方法的专利申请,公开了在经过折线式通道时,材料受到若干次强烈的剪切应力,其在材料的组织细化以及均匀分布上具有较好的效果。但是经过折现通道后的材料虽然制得的复合材料在靠近折弯处附近的长度方向的均匀性比较好,但是其在整体方向的均匀性有待加强,如果单纯布置多次剪切折弯,整体设备较为复杂、笨重,维护以及操作不方便。

6.现有技术中存在的主要问题是:需要由多层材料之间添加注入料成型的复合材料,在加工时,由于复合材料中间粘合填充剂不均匀或者厚度较薄,会直接导致复合材料的抗拉伸以及剪切的强度较低,从而降低活络带等带式复合材料的使用寿命,并且活络带的具体适应设备也会受到限制。

技术实现要素:

7.为了克服上述现有技术的不足,本实用新型提供了一种通过至少三对布置在挤压面不在同一条线上的挤压对辊,且相邻的两对挤压对辊的同侧辊轴外侧连接挤压传送带加压成形,能够快速高效地获得多层材料注入粘结后整体材料厚度均匀、抗拉、抗压能力强的复合材料的连续贴合挤压及折弯的复合材料加工装置。

8.本实用新型所采用的技术方案是:连续贴合挤压及折弯的复合材料加工装置,

9.具有至少三对挤压面不在同一平面的动力挤压对辊;

10.在若干所述动力挤压对辊的挤压面侧形成连续折弯的曲面复合材料挤压成型通道;

11.所述复合材料挤压成型通道,至少一侧设置柔性挤压传送带,供给多层复合材料连续折弯并且连续挤压通过。

12.优选地,所述柔性挤压传送带,连接在若干动力挤压对辊的挤压单辊的同侧,同左侧、同右侧、同上侧或者同下侧。

13.优选地,所述柔性挤压传送带的宽度不小于其挤压以及传输的复合材料的宽度。

14.优选地,在曲率k相近的连续折弯的曲面复合材料挤压成型通道内,设置至少三对动力挤压对辊。

15.优选地,当连续折弯的所述曲面复合材料挤压成型通道折弯处的折弯角度a小于度时,该折弯处的动力挤压对辊附近设置辅助支撑辊,用于增加途径该处的复合材料能够持续顺滑、流畅地挤压成型,并且辅助支撑辊供给其中一侧的柔性挤压传送带连接使用。

16.优选地,若干动力挤压对辊中至少有一组为带加热装置或者自加热,或整个曲面复合材料挤压成型通道内具有能够提高温度升高的装置。

17.优选地,所述曲面复合材料挤压成型通道加热部分的温度保持在80℃-120℃之间。

18.优选地,若干所述动力挤压对辊整体布置成为金字塔形结构;

19.位于每一层金字塔形结构的最左端附近以及最右端附近分别设置至少一个辅助支撑辊;

20.并且所述辅助支撑辊,供给其中一侧的柔性挤压传送带连接使用,其位置布置以保证途径该处的带式复合材料能够持续顺滑、流畅地穿过曲面复合材料挤压成型通道为准。

21.优选地,金字塔形结构的中间层侧面和/或者顶部位置的所述动力挤压对辊均可作为带式复合材料的挤压成型入口。

22.优选地,每一个所述挤压成型入口处设置一组对应的粘合剂添加装置、复合材料原料上层放卷辊和复合材料原料下层放卷辊;

23.所述复合材料原料上层放卷辊和复合材料原料下层放卷辊向其对应的曲面复合材料挤压成型通道提供持续的复合材料原料;

24.所述粘合剂添加装置,通过模头向复合材料原料一和复合材料原料二之间添加粘合剂;用于向对应的曲面复合材料挤压成型通道内提供适应的挤压成型原料层以及合适的粘合剂。

25.优选地,每一个所述挤压成型入口处还设有一个拼接平台,以供给已经挤压成型的活络带复合材料半成品粘结下一层待粘结的原材料层。

26.优选地,靠近所述拼接平台位置处设置张紧辊和/或循环放卷辊。

27.优选地,在每一层所述动力挤压对辊一侧还设置有收料辊,用于收卷已经完全成型的活络带复合材料成品。

28.优选地,所述辅助支撑辊的上、下、左、右位置可调。

29.优选地,所述柔性挤压传送带由工业布或柔性橡胶、柔性塑料中的一种或者数种

制成,其只需能够保证上柔性传送带和下柔性传送带能够即时对其中间的复合材料进行贴合挤压,保证一定的贴合挤压力,以增强整个复合材料的挤压时间以及挤压面积即可,这些材料的还能保证其具有较好的;并且所述工业布为尼龙布、帆布、牛津布、纤维布中的一种或者数种结合制成的一体式结构。

30.优选地,若干所述动力挤压对辊和粘合剂添加装置分别连接控制装置,用于实现对整个复合材料成型设备的自动控制。

31.与现有技术相比,本实用新型的有益效果是:

32.本实用新型的连续贴合挤压及折弯的复合材料加工装置,提高了复合材料的整体厚度均匀性、经济性较好、耐磨性能好、使用寿命较高,并且能够连续制造出长度和厚度无限延续的高强度活络带复合材料,整体布局合理,无论从那个挤压对辊进入都能获得复合材料成品,还能进行多条复合材料同时挤压成型(只需要增加挤压辊的数量即可)。

附图说明

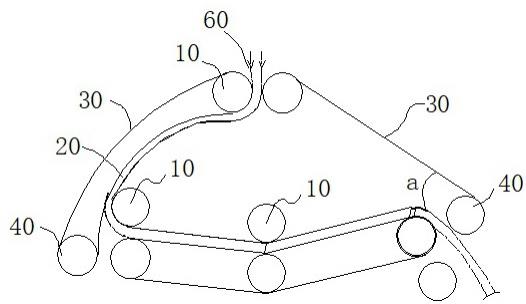

33.图1为连续贴合挤压及折弯的复合材料加工装置的一个实施例的结构图;

34.图2为图1的实施例的a向视图;

35.图3为若干所述动力挤压对辊10整体布置成为金字塔形结构的一个实施例的结构图;图4为具有粘合剂添加装置70的复合材料加工装置的一个实施例的结构图;

36.图5为具有拼接平台的复合材料加工装置的一个实施例的结构图;

37.图6为具有拼接平台、动力挤压对辊层为4层的一个实施例的结构图;

38.图7为图6的实施例的基础上增加收料辊的实施例结构图;

39.图8为具有两个拼接平台,并且能够同时进行两条挤压成形复合材料同时加工,或者可持续进行双层粘合、三层粘合的复合材料加工装置的一个实施例的结构图;

40.其中:

41.10-动力挤压对辊,11-挤压单辊;20-曲面复合材料挤压成型通道,30-柔性挤压传送带;40-辅助支撑辊;50-带式复合材料,51-上层复合材料原料,52-下层复合材料原料,53-;60-挤压成型入口,70-粘合剂添加装置,71-模头,72-粘合剂;80-复合材料原料上层放卷辊;90-复合材料原料下层放卷辊;100-拼接平台,101-滑块以及锁紧装置组件;110-活络带复合材料半成品;120-复合材料原料一,130-复合材料原料二,140-张紧辊,150-循环放卷辊,160-控制装置,170-收料辊。

具体实施方式

42.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

43.在本实用新型的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的组合或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。另外,本实用新型实施例的

描述过程中,所有图中的“上”、“下”、“前”、“后”、“左”、“右”等器件位置关系,均以图1为标准。

44.如图1所示,连续贴合挤压及折弯的复合材料加工装置,

45.具有至少三对挤压面不在同一平面的动力挤压对辊10;

46.在若干所述动力挤压对辊10的挤压面侧形成连续折弯的曲面复合材料挤压成型通道20;

47.所述复合材料挤压成型通道20,至少一侧设置柔性挤压传送带30,供给多层复合材料连续折弯并且连续挤压通过,其实现了不但在折弯时挤压,还在传输过程中进行持续挤压。

48.从图1、图3、图5和图6的实施例中,可以看出所述柔性挤压传送带30,连接在若干动力挤压对辊10的挤压单辊11的同侧,同左侧、同右侧、同上侧或者同下侧,从而节省了传动辊的布置,节省了设备以及设备占用空间,成本经济并且布局紧凑。

49.结合图1和图2所示,所述柔性挤压传送带30的宽度不小于其挤压以及传输的复合材料的宽度,从而能够对复合材料的所有表面进行挤压,以提高得到的复合材料的均匀性能。

50.如图1的实施例所示,在曲率k相近的连续折弯的曲面复合材料挤压成型通道20内,设置至少三对动力挤压对辊10,以增强其挤压力,从而提高值得的复合材料的均匀程度和抗拉强度。

51.从图3至图8中可以看出,当连续折弯的所述曲面复合材料挤压成型通道20折弯处的折弯角度a小于90度时,该折弯处的动力挤压对辊10附近设置辅助支撑辊40,用于增加途径该处的复合材料能够持续顺滑、流畅地挤压成型,并且辅助支撑辊40供给其中一侧的柔性挤压传送带30连接使用,从而能够较为均匀的贴合挤压力以及挤压效果,辅助支撑辊40的具体位置以保证复合材料能够持续顺滑、流畅地穿过该处的曲面复合材料挤压成型通道20,以进入下一部分继续挤压成型。

52.更佳的实施方式可以是,若干动力挤压对辊10中至少有一组为带加热装置或者自加热,或整个曲面复合材料挤压成型通道20内具有能够提高温度升高的装置,用于实现对经过曲面复合材料挤压成型通道20内的复合材料进行局部加热,以提高整个复合材料的制备效率,可以更好地保证复合材料制备的均匀性能在具体的实施过程中,复合材料通过的通道内的温度可以保持在80℃、85℃、90℃、95℃、100℃、105℃、110℃、120℃、130℃、140℃、150℃、160℃、180℃、185℃、190℃或者保持在这些温度之间的一个范围段均可,保持在85-95℃之间,或者保持在100-110℃,160-170℃也可以。

53.也可以是,复合材料加工装置的所述曲面复合材料挤压成型通道20加热部分的温度保持在80℃-120℃之间,整个复合材料的制备效率以及得到的活络带复合材料整体抗剪以及抗拉能力更强,使用寿命更高。

54.从图3至图8所示,若干所述动力挤压对辊10整体布置成为金字塔形结构;

55.位于每一层金字塔形结构的最左端附近以及最右端附近分别设置至少一个辅助支撑辊40;

56.并且所述辅助支撑辊40,供给其中一侧的柔性挤压传送带30连接使用,其位置布置以保证途径该处的带式复合材料50能够持续顺滑、流畅地穿过曲面复合材料挤压成型通

道20为准,从而能够较为均匀的贴合挤压力以及挤压效果,辅助支撑辊40的具体位置以保证复合材料能够持续顺滑、流畅地穿过该处的曲面复合材料挤压成型通道20,以进入下一部分继续挤压成型。

57.图6、图7和图8示出,金字塔形结构的中间层侧面和/或者顶部位置的所述动力挤压对辊10均可作为带式复合材料50的挤压成型入口60,如此可以灵活安排带式复合材料50的进出位置,也可以实现多种复合材料进行同时加工,具体实施方式例如:在顶部以及自上而下的第一层至第三层动力挤压对辊10位置处挤压成型厚度为20mm的活络带复合材料,同时在第四层动力挤压对辊10至第6层动力挤压对辊10之间的曲面复合材料挤压成型通道20内挤压成型厚度为20mm或者30mm、35mm等厚度的活络带复合材料,如此反复。

58.图6、图7和图8中的实施例还示出了,每一个所述挤压成型入口60处设置一组对应的粘合剂添加装置70、复合材料原料上层放卷辊80和复合材料原料下层放卷辊90;

59.所述复合材料原料上层放卷辊80和复合材料原料下层放卷辊90向其对应的曲面复合材料挤压成型通道20提供持续的复合材料原料;

60.所述粘合剂添加装置70,通过模头71向复合材料原料一120和复合材料原料二130之间添加粘合剂72;用于向对应的曲面复合材料挤压成型通道20内提供适应的挤压成型原料层以及合适的粘合剂,参见图6、图7和图8所示。

61.如图6所示,每一个所述挤压成型入口60处还设有一个拼接平台100,以供给已经挤压成型的活络带复合材料半成品110粘结下一层待粘结的原材料层;也就是拼接好的新复合材料半成品110在拼接平台拼接好新的一层复合材料原料层,用于制造厚度较厚的复合材料成品,拼接好新复合材料的半成品110自转向下一层的曲面复合材料挤压成型通道20,代替其相邻的复合材料层继续进入挤压成型加工工艺,从而在拼接平台接好缝的活络带半成品进行再一次的增厚挤压成型,以及能够多次连续地制造出长度无限,和厚度可以无限按需增厚的活络带复合材料,实现多层在粘结时可以是人工粘结,也可以是采用胶装和压紧、加热装置配合胶接。

62.靠近所述拼接平台100位置处设置张紧辊140和/或循环放卷辊150,从图5和图6中可以看出,可以将循环的半成品复合材料进行加工前平整以及暂存。

63.在每一层所述动力挤压对辊10一侧还设置有收料辊140,用于收卷已经完全成型的活络带复合材料成品,在具体的实施过程中,如果顶部设有挤压成型入口60,该处不设设收料辊。

64.从图6、图7和图8中看出,所述辅助支撑辊40的上、下、左、右位置可调,从而调节其自身位置满足保证复合材料能够持续顺滑、流畅地穿过该处的曲面复合材料挤压成型通道20,具体调节方式,可以配置辅助支撑辊的上升以及下降装置,以及左、右方向的调整装置实现,在此不再赘述。

65.更佳的实施方式是,所述柔性挤压传送带30由工业布或柔性橡胶、柔性塑料中的一种或者数种制成,其只需能够保证上柔性传送带和下柔性传送带能够即时对其中间的复合材料进行贴合挤压,保证一定的贴合挤压力,以增强整个复合材料的挤压时间以及挤压面积即可,这些材料的还能保证其具有较好的;并且所述工业布为尼龙布、帆布、牛津布、纤维布中的一种或者数种结合制成的一体式结构,具体地纤维布为玻璃纤维部、碳纤维布等均可,在使用过程中均具有较好的使用效果。 实施过程中可以按需布置收料辊的具体位

置。

66.若干所述动力挤压对辊10和粘合剂添加装置70分别连接控制装置160,用于实现对整个复合材料成型设备的自动控制,以提高复合材料的挤压成型效率。

67.本实用新型的实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技术人员,极易根据上述实施例,领会本实用新型的精神,并做出不同的引申和变化,但只要不脱离本实用新型的精神,都在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1