一种拉伸吹塑装置的制作方法

1.本实用新型涉及吹塑技术领域,具体为一种拉伸吹塑装置。

背景技术:

2.由聚对苯二甲酸乙二醇酯树脂制成的吹塑瓶(即塑料瓶)具有许多优良的特性,并且因此广泛地作为瓶装容器使用,这样的容器通常通过吹塑装置吹塑而成;

3.但是现有的料胚在吹塑的过程中,模具开合的步骤复杂,影响了脱模的效果,同时料胚在模具内部的散热效果差,降低了冷却成型的效率,所以我们对这些情况,为避免上述技术问题,确有必要提供一种拉伸吹塑装置以克服现有技术中的所述缺陷。

技术实现要素:

4.本实用新型提供一种拉伸吹塑装置,可以有效解决上述背景技术中模具开合的步骤复杂,影响了脱模的效果,同时料胚在模具内部的散热效果差,降低了冷却成型的效率的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种拉伸吹塑装置,包括底座,所述底座顶端一侧位置处通过螺栓固定连接有支架,所述支架顶端通过螺栓固定连接有输送筒,且输送筒一端通过螺栓固定连接有挤出筒,所述底座顶端对应挤出筒底部位置处设置有便捷开合机构,所述便捷开合机构包括框架、丝杆、转盘、活动块、连接块、模具、导料槽、气筒、吹气管、固定环、支撑弹簧和进气管;

6.所述底座顶端对应挤出筒底部位置处安装有框架,所述框架内壁转动连接有丝杆,且丝杆两端均熔接有转盘,所述丝杆外侧对应框架内部位置处通过螺纹对称连接有活动块,所述活动块一端熔接有连接块,所述连接块另一端通过螺栓固定连接有模具,两个所述模具顶端中均开设有导料槽,所述底座底端对应挤出筒底部位置处活动连接有气筒,所述气筒顶端对应两个模具之间熔接有吹气管,所述气筒外侧对应底座底部位置处固定套接有固定环,且气筒外侧对应固定环和底座之间套接有支撑弹簧,所述气筒外侧底部位置处熔接有进气管。

7.优选的,两个所述模具顶端均设置有裁切与冷却机构,所述裁切与冷却机构包括螺杆、套筒、安装座、切刀、储液箱、散热片、冷凝管和换热孔;

8.两个所述模具顶端对应导料槽两侧位置处均转动连接有螺杆,两个所述螺杆外侧均通过螺纹连接有套筒,两个所述套筒外侧均套接有安装座,所述安装座通过螺栓固定连接有切刀,两个所述模具相反一端均通过螺栓固定连接有储液箱,且储液箱一端等距卡接有散热片,所述储液箱顶端等距固定连接有冷凝管,两个所述模具顶端等距开设有换热孔。

9.优选的,所述转盘外侧均匀开设有防滑纹,所述气筒顶端与模具底端相贴合,所述丝杆外侧两端的螺纹旋转方向相反。

10.优选的,所述储液箱内部填充有冷却液,所述冷凝管一端贯穿换热孔与储液箱底端相连接。

11.优选的,所述底座顶端对称开设有滚槽,且两个所述模具两端对应滚槽顶部位置处均转动连接有滚轮,所述气筒外侧对应底座顶部位置处固定套接有垫板,所述垫板顶端和模具底端均开设有斜面。

12.优选的,所述滚轮底端嵌入滚槽内部,所述垫板的顶端与模具底部位置处相贴合。

13.与现有技术相比,本实用新型的有益效果:本实用新型结构科学合理,使用安全方便:

14.1、设置有便捷开合机构,通过转盘带动丝杆旋转推动活动块,使活动块带着连接块和模具沿着框架移动,使两个模具贴合,同时通过导料槽对料胚进行引导,方便将料胚夹入模具内部,并且在模具合闭的过程中,通过支撑弹簧收缩的特性,推动气筒上升,使气筒顶端与模具底端紧密贴合,从而在吹气时出现漏气的现象,保证吹塑的效率,此外在料胚成型后,反向转动转盘,带动活动块和连接块移动,使两个模具分离,进而提高了脱模的便捷性。

15.2、设置有裁切与冷却机构,通过螺杆推动套筒,使套筒带着安装座和切刀移动,方便根据需要调整两个切刀的位置,在不同的位置对挤出的料胚进行切断,然后通过吹气管对料胚进行吹塑,当吹塑完成后,通过冷凝管将储液箱内部的冷却液抽入,并通过换热孔的配合,方便冷凝管带着冷却液穿过模具再回流到储液箱内部,从而对模具进行循环散热,使模具内部吹塑好的料胚快速冷却成型,提高了成型的效率,此外在散热的过程中,通过散热片对储液箱内部的冷却液进行降温,保证持续散热的效果。

16.3、设置有滚槽、滚轮、垫板和斜面,通过滚轮和滚槽的配合,对模具进行支撑限位,避免出现偏移,同时可以提高模具移动的效果,节省工人转动转盘所消耗的体力,此外通过垫板和斜面的配合,在合模时,方便模具推动气筒下降,保证了合模的效果,并且方便垫板与模具贴合,提高密封性。

附图说明

17.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

18.在附图中:

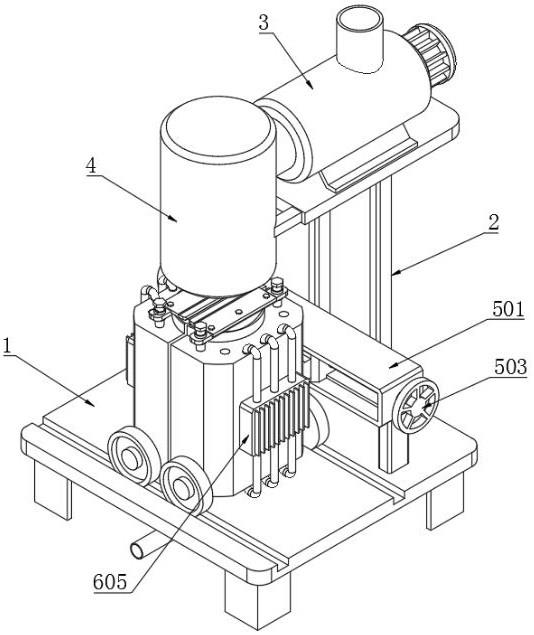

19.图1是本实用新型的结构示意图;

20.图2是本实用新型丝杆的安装结构示意图;

21.图3是本实用新型便捷开合机构的结构示意图;

22.图4是本实用新型裁切与冷却机构的结构示意图;

23.图中标号:1、底座;2、支架;3、输送筒;4、挤出筒;

24.5、便捷开合机构;501、框架;502、丝杆;503、转盘;504、活动块;505、连接块;506、模具;507、导料槽;508、气筒;509、吹气管;510、固定环;511、支撑弹簧;512、进气管;

25.6、裁切与冷却机构;601、螺杆;602、套筒;603、安装座;604、切刀;605、储液箱;606、散热片;607、冷凝管;608、换热孔;

26.7、滚槽;8、滚轮;9、垫板;10、斜面。

具体实施方式

27.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

28.实施例:如图1-4所示,本实用新型提供一种技术方案,一种拉伸吹塑装置,包括底座1,底座1顶端一侧位置处通过螺栓固定连接有支架2,支架2顶端通过螺栓固定连接有输送筒3,且输送筒3一端通过螺栓固定连接有挤出筒4,底座1顶端对应挤出筒4底部位置处设置有便捷开合机构5,便捷开合机构5包括框架501、丝杆502、转盘503、活动块504、连接块505、模具506、导料槽507、气筒508、吹气管509、固定环510、支撑弹簧511和进气管512;

29.底座1顶端对应挤出筒4底部位置处安装有框架501,框架501内壁转动连接有丝杆502,且丝杆502两端均熔接有转盘503,丝杆502外侧对应框架501内部位置处通过螺纹对称连接有活动块504,活动块504一端熔接有连接块505,连接块505另一端通过螺栓固定连接有模具506,两个模具506顶端中均开设有导料槽507,底座1底端对应挤出筒4底部位置处活动连接有气筒508,气筒508顶端对应两个模具506之间熔接有吹气管509,气筒508外侧对应底座1底部位置处固定套接有固定环510,且气筒508外侧对应固定环510和底座1之间套接有支撑弹簧511,气筒508外侧底部位置处熔接有进气管512,为了方便带动模具506移动,转盘503外侧均匀开设有防滑纹,气筒508顶端与模具506底端相贴合,丝杆502外侧两端的螺纹旋转方向相反;

30.两个模具506顶端均设置有裁切与冷却机构6,裁切与冷却机构6包括螺杆601、套筒602、安装座603、切刀604、储液箱605、散热片606、冷凝管607和换热孔608;

31.两个模具506顶端对应导料槽507两侧位置处均转动连接有螺杆601,两个螺杆601外侧均通过螺纹连接有套筒602,两个套筒602外侧均套接有安装座603,安装座603通过螺栓固定连接有切刀604,两个模具506相反一端均通过螺栓固定连接有储液箱605,且储液箱605一端等距卡接有散热片606,储液箱605顶端等距固定连接有冷凝管607,两个模具506顶端等距开设有换热孔608,为了提高冷却的效率,储液箱605内部填充有冷却液,冷凝管607一端贯穿换热孔608与储液箱605底端相连接;

32.底座1顶端对称开设有滚槽7,且两个模具506两端对应滚槽7顶部位置处均转动连接有滚轮8,气筒508外侧对应底座1顶部位置处固定套接有垫板9,垫板9顶端和模具506底端均开设有斜面10,为了方便模具506移动,滚轮8底端嵌入滚槽7内部,垫板9的顶端与模具506底部位置处相贴合。

33.本实用新型的工作原理及使用流程:首先,通过输送筒3和挤出筒4的配合,将料胚挤出,然后通过转盘503带动丝杆502旋转,从而推动活动块504移动,使活动块504通过连接块505带着模具506沿着框架501移动,使两个模具506贴合,再通过导料槽507对料胚进行引导,方便料胚进入模具506内部,此外在模具506合闭的过程中,通过支撑弹簧511收缩的特性,推动气筒508上升,使气筒508顶端与模具506底端紧密贴合,进而避免在吹气时出现漏气的现象,保证吹塑的效率;

34.接着,模具506移动的过程中,通过滚轮8和滚槽7的配合,对模具506进行支撑,同时提高了模具506移动的效果,节省工人转动转盘503所消耗的体力,此外通过垫板9和斜面10的配合,在合模时,方便模具506推动气筒508下降,保证了合模的效果,并且方便垫板9与模具506贴合,提高密封性;

35.最后,通过螺杆601推动套筒602,使套筒602带着安装座603和切刀604移动,方便根据需要调整两个切刀604的位置,在不同的位置对挤出的料胚进行切断,然后通过吹气管509对料胚进行吹塑,当吹塑完成后,通过冷凝管607将储液箱605内部的冷却液抽入,并通过换热孔608的配合,方便冷凝管607带着冷却液穿过模具506再回流到储液箱605内部,从而对模具506进行循环散热,使模具506内部吹塑好的料胚快速冷却成型,提高了成型的效率,同时在散热的过程中,通过散热片606对储液箱605内部的冷却液进行降温,保证持续散热的效果。

36.最后应说明的是:以上所述仅为本实用新型的优选实例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1