一种快装卡接型模架结构的制作方法

1.本实用新型涉及模具领域,具体是涉及一种快装卡接型模架结构。

背景技术:

2.模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成。它主要通过所成型材料物理状态的改变来实现物品外形的加工。素有“工业之母”的称号。

3.模架即模具的支撑,使模具各部分按一定规律和位置加以组合和固定,并使模具能安装到设备上工作的部分就叫模架,现有的注塑模具的模架结构的下模芯通常采用螺栓连接至下模板上,此种结构可以提供稳定的连接,然而在进行换型时,拆卸下模芯的步骤较为复杂,同时对于尺寸较小的模具,其连接固定的螺栓通常较小,在进行安装时螺栓易掉落至设备上难以取出的位置,可能导致设备运行受阻,存在着安全隐患。

技术实现要素:

4.为解决上述技术问题,提供一种快装卡接型模架结构,本技术方案解决了上述的现有的注塑模具的模架结构的下模芯通常采用螺栓连接至下模板上,此种结构可以提供稳定的连接,然而在进行换型时,拆卸下模芯的步骤较为复杂,同时对于尺寸较小的模具,其连接固定的螺栓通常较小,在进行安装时螺栓易掉落至设备上难以取出的位置,可能导致设备运行受阻,存在着安全隐患的问题。

5.为达到以上目的,本实用新型采用的技术方案为:

6.一种快装卡接型模架结构,包括下模板和上模板,所述下模板上端安装有下模座,所述下模座上端安装有下模芯,所述上模板下端安装有上模芯,所述上模板与上模芯通过紧固螺栓固定,所述下模芯和上模芯相互配合组成成型模腔,所述下模芯四角均设置有模芯卡套,所述模芯卡套下端与下模板固定连接;

7.其中,所述下模座包括安装底板,所述安装底板上端通过转动底座转动连接有下模安装座,所述下模芯安装于下模安装座上端,所述下模板上端固定连接有若干模座导柱,所述安装底板四边贯穿开设有模座导向孔,所述模座导柱滑动连接于模座导向孔内部,所述下模板与安装底板之间的容置空间内部设置有若干弹簧,所述弹簧上下两端分别与下模板和安装底板连接。

8.优选的,所述下模安装座上端四角固定连接有模芯定位柱,所述下模芯包括模芯底板,所述模芯底板上端固定连接有下模芯主体,所述模芯底板四角贯穿开设有定位孔,所述定位孔与模芯定位柱相适配。

9.优选的,所述模芯卡套下端固定连接有卡套安装底座,所述模芯卡套通过卡套安装底座与下模板固定连接,所述模芯卡套上端内部开设有与模芯底板相适配的模芯卡槽,所述模芯卡套内侧中部开设有转动槽,所述转动槽半径大于模芯底板的外接圆半径。

10.优选的,所述下模板四边中部开设有垫块滑槽,所述垫块滑槽内滑动连接有垫块,所述垫块前端延伸至下模板与安装底板之间的容置空间内,并与安装底板下端抵接。

11.优选的,所述上模板下端中部连接有注塑口,所述注塑口延伸至上模芯内部。

12.优选的,所述上模板下端四角固定连接有导柱套,所述下模板四角固定连接有导柱,所述导柱上端滑动连接于导柱套内部。

13.与现有技术相比,本实用新型的优点在于:

14.本实用新型提出一种新型的卡接式模架结构,在进行下模芯安装时,首先以 45度偏转的方式将下模芯装上下模座,之后下压下模座,使模芯底板移动至转动槽位置处,之后通过转动底座转动下模芯,使模芯底板对准模芯卡槽,之后撤去下压力,在弹簧的弹力作用下使模芯底板进入模芯卡槽进行固定,之后将四边的垫块向内推入模芯底板下端,对下模芯提供支撑力,极大的简化了下模芯的安装过程,提高模具换型效率,减少下模芯与下模板之间连接螺栓的使用,减低螺栓掉落设备内部,导致设备运行受阻的概率,提高安全性。

附图说明

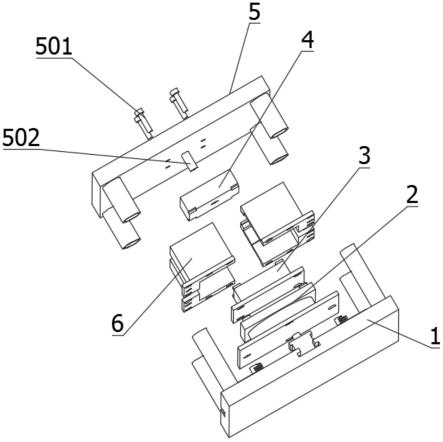

15.图1为本实用新型的立体结构示意图;

16.图2为本实用新型的爆炸图;

17.图3为本实用新型的下模板上安装组件的爆炸图;

18.图4为本实用新型的下模板上安装组件的立体结构示意图。

19.图中标号为:

20.1、下模板;101、导柱;102、模座导柱;103、垫块滑槽;2、下模座;201、安装底板;2011、模座导向孔;202、转动底座;203、下模安装座;2031、模芯定位柱;3、下模芯;301、模芯底板;3011、定位孔;302、下模芯主体;4、上模芯;5、上模板;501、紧固螺栓;502、注塑口;503、导柱套;6、模芯卡套; 601、卡套安装底座;602、模芯卡槽;603、转动槽;7、弹簧;8、垫块。

具体实施方式

21.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

22.参照图1-4所示,一种快装卡接型模架结构,包括下模板1和上模板5,下模板1上端安装有下模座2,下模座2上端安装有下模芯3,上模板5下端安装有上模芯4,上模板5与上模芯4通过紧固螺栓501固定,下模芯3和上模芯4 相互配合组成成型模腔,下模芯3四角均设置有模芯卡套6,模芯卡套6下端与下模板1固定连接;

23.其中,下模座2包括安装底板201,安装底板201上端通过转动底座202转动连接有下模安装座203,下模芯3安装于下模安装座203上端,下模板1上端固定连接有若干模座导柱102,安装底板201四边贯穿开设有模座导向孔2011,模座导柱102滑动连接于模座导向孔2011内部,下模板1与安装底板201之间的容置空间内部设置有若干弹簧7,弹簧7上下两端分别与下模板1和安装底板 201连接。

24.下模安装座203上端四角固定连接有模芯定位柱2031,下模芯3包括模芯底板301,模芯底板301上端固定连接有下模芯主体302,模芯底板301四角贯穿开设有定位孔3011,定

位孔3011与模芯定位柱2031相适配,安装时,由定位孔3011与模芯定位柱2031进行下模板2和下模芯3的之间的定位。

25.模芯卡套6下端固定连接有卡套安装底座601,模芯卡套6通过卡套安装底座601与下模板1固定连接,模芯卡套6上端内部开设有与模芯底板301相适配的模芯卡槽602,模芯卡套6内侧中部开设有转动槽603,转动槽603半径大于模芯底板301的外接圆半径,安装时,将模芯底板301下压至转动槽603位置处即可进行转动,将模芯底板301对准模芯卡槽602,在弹簧的弹力作用下使模芯底板301进入模芯卡槽602进行固定卡接。

26.下模板1四边中部开设有垫块滑槽103,垫块滑槽103内滑动连接有垫块8,垫块8前端延伸至下模板1与安装底板201之间的容置空间内,并与安装底板 201下端抵接,四边的垫块8可对下模芯提供稳定的支撑力,保证在成型过程中,可下模芯3和上模芯4在合模时提供稳定的合模力。

27.上模板5下端中部连接有注塑口502,注塑口502延伸至上模芯4内部,加工时,熔融的注塑原料从注塑口502进入成型模腔进行成型。

28.上模板5下端四角固定连接有导柱套503,下模板1四角固定连接有导柱 101,导柱101上端滑动连接于导柱套503内部,所述导柱101和导柱套503相互配合对上模和下模在合模过程进行导向。

29.本实用新型的模芯更换过程为:首先以45度偏转的方式将下模芯3装上下模座2,之后下压下模座2,使模芯底板301移动至转动槽603位置处,之后通过转动底座203转动下模芯3,使模芯底板301对准模芯卡槽602,之后撤去下压力,在弹簧7的弹力作用下使模芯底板301进入模芯卡槽602进行卡接固定,之后将四边的垫块8向内推入模芯底板301下端,对下模芯3提供支撑力。

30.综上所述,本实用新型的优点在于:提出一种新型的卡接式模架结构,极大的简化了下模芯的安装过程,提高模具换型效率,减少下模芯与下模板之间连接螺栓的使用,减低螺栓掉落设备内部,导致设备运行受阻的概率,提高安全性。

31.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1