一种PEEK管材生产用挤出机头及PEEK管材生产工艺的制作方法

一种peek管材生产用挤出机头及peek管材生产工艺

技术领域

1.本发明涉及peek管材制造技术领域,具体涉及一种peek管材生产用挤出机头及peek管材生产工艺。

背景技术:

2.聚醚醚酮(peek)是在主链结构中含有一个酮键和两个醚键的重复单元所构成的高聚物,属特种高分子材料。具有耐高温、耐化学药品腐蚀等物理化学性能,是一类半结晶高分子材料,可用作耐高温结构材料和电绝缘材料,可与隔热玻璃纤维或碳纤维复合制备增强材料。现有peek的加工工艺有模压、注塑、挤出。注塑适合大批量的尺寸特定的零件,模压和挤出适合生产较大尺寸的板、棒、管等型材。

3.专利cn201911414905.2公开了一种peek厚壁管材挤出生产工艺及装置,为使用该生产设备连续挤出peek管,但其生产装置较为复杂,且生产效率偏低。专利cn201810884547.0公开了一种半结晶peek管挤出生产装置及方法,该方式方法为当挤出机挤出peek管胚后,对所述peek管胚进行内吹气定型,在通过热气冷却组件进行结晶处理,从而生产出半结晶的peek管;该生产方式虽然能够提高生产效率,但是其生产条件只适合peek的薄壁管材,并且含隔热玻璃纤维增强peek或者碳纤维增强peek不能通过该工艺进行生产,这是因为含隔热玻璃纤维或者碳纤维之后peek的成型压力很大,真空定径的方式不能成型,同样的纯料如果壁厚太厚,管材的上壁受到重力作用容易下垂,容易内孔失圆。专利cn201620384554.0公开了一种peek管材模压模具,其采用模压工艺进行生产,生产效率极低,不适合批量大的产品。

技术实现要素:

4.本发明的目的在于针对现有技术的不足,并根据peek材料的特点提供了一种专用于peek管材生产的挤出机头以及配套提供了peek管材生产工艺,本发明的技术方案能够实现厚壁peek管材的生产加工,且生产加工效率高,所设计的厚壁peek管材专用挤出机头结构布置简单,使用方便。

5.本发明是通过如下技术方案实现的:

6.一种peek管材生产用挤出机头,其特征在于,所述的挤出机头包括用于与挤出机连接的连接部以及依次与所述连接部连通设置的熔体流道、用于均匀分散熔体的分流体、管材预成型区、第一成型夹套和第二成型夹套;所述的第二成型夹套设置于所述第一成型夹套的内部,且所述第二成型夹套外壁与所述第一成型夹套的内壁之间留有管材成型间隙;所述挤出机中的熔体通过连接部进入所述熔体流道中。

7.具体的,本发明提供的peek管材生产用挤出机头,除管材预成型区外其余部件均采用316l金属制造。

8.具体的,将本发明设计的挤出机头与挤出机相连,挤出机将peek原料转变为熔体并塑化挤出,挤出的熔体进入到挤出机头中,在挤出机头中固化形成厚壁的peek管材。

9.进一步的,一种peek管材生产用挤出机头:所述的挤出机头还包括分流锥和连接法兰;所述的分流锥用于支撑所述熔体流道;所述的连接法兰设置于所述连接部上,用于将所述的挤出机头与挤出机进行连接。

10.进一步的,一种peek管材生产用挤出机头:所述的分流体为环形结构,其包括第一分流环、第二分流环和若干分流叶片;所述的第二分流环设置于所述第一分流环的内部,且通过环绕所述第一分流环和所述第二分流环周向设置的所述分流叶片将两者连接形成环形结构的分流体;环绕所述第一分流环和所述第二分流环周向设置的分流叶片将所述第一分流环内壁和所述第二分流环外壁之间的间隙分隔成若干用于均匀分散熔体的分流空隙。

11.进一步的,一种peek管材生产用挤出机头:环绕所述第一分流环和所述第二分流环周向设置的所述分流叶片呈倾斜设置,且所述分流叶片与所述第二分流环外壁之间的夹角设置为30-60

°

;相邻两个所述分流叶片之间的间隔设置为2-15mm。具体的,上述设计的环形分流体结构,其采用的是螺旋式分流方式进行分流,是一种螺旋式的分流体结构,此种方式是为了出分流体后熔体能够出现紊乱的状态,避免熔体由于分流产生熔接痕。

12.具体的,在本发明设计的螺旋式的分流体中,对其中分流叶片的夹角和分流叶片间隔是有特定要求的,达不到此设计要求即不能打破熔体熔接痕,难以避免成型后管材由于熔接痕而造成的性能较低问题。

13.进一步的,一种peek管材生产用挤出机头:所述的管材预成型区用于将所述熔体初步冷却,形成外表固化内里依旧呈熔体状的peek管材模型;所述的管材预成型区选用隔热性好的材料制成。

14.进一步的,一种peek管材生产用挤出机头:所述的管材预成型区选用隔热石墨板、陶瓷、云母、隔热玻璃耐高温无机材料制成。

15.具体的,本发明的peek管材预成型区所使用的材料的隔热性能较好,其导热性能较差;当熔体由分流体进入到管材预成型区时,高温状态的熔体接触到温度较低的管材预成型区,熔体的外表首先预冷固化,形成外表固化内里依旧呈熔体状的peek管材模型;并且由于所选用的管材预成型区制作材料的导热性较差,在持续的使用过程中,管材预成型区并不会被高温的熔体给加热,能够持续保持低于熔体的温度对流过的高温熔体进行冷却。

16.本发明所选用的管材预成型区制作材料具有优异的隔热性能,能够保证peek管材成型外壁和内壁的熔体由于温度急速降低而出现固化,此处使用隔热材料能够更好的控制温度差,节省成型区长度,并且能够更好的实现管材表面状态,避免熔体破裂的风险。

17.进一步的,一种peek管材生产用挤出机头:所述的第一成型夹套和所述第二成型夹套用于冷却所述熔体形成peek管材;所述的第一成型夹套和所述第二成型夹套中均采用管路内置方式预埋金属管路;所述第一成型夹套和所述第二成型夹套的长度为100-500mm。

18.具体的,在预埋的金属管路内部通入高温热油、高温水或热风等,保证peek管材的成型冷却的速度,防止管材出现急速冷却应力较大,同时第一成型夹套和第二成型夹套的长度设置为100-500mm,保证管材的冷却速度,提升挤出速度和直线度。

19.进一步的,一种peek管材生产用挤出机头:在所述管材预成型区的内壁、所述第一成型夹套的内壁和所述第二成型夹套的外壁均做高温聚四氟乙烯表面喷涂处理。具体的,高温聚四氟乙烯表面喷涂处理可以防止出现表面拉伤,管材胀死等问题。

20.一种peek管材生产工艺,其特征在于,采用上述的peek管材生产用挤出机头进行

生产加工,其peek管材生产工艺包括如下步骤:

21.s1、投料:将peek原料投入到挤出机的料筒中,保证料筒不空;

22.s2、干燥:将peek原料在料筒中烘干,进行下一步塑化;

23.s3、塑化挤出:通过挤出机机筒和挤出螺杆的作用,使原料转化为具有流动性的熔体,并从所述挤出机中挤出;

24.s4、管材成型:将从所述挤出机中挤出的熔体接引至所述连接部中,并使所述熔体依次流过所述熔体流道、所述分流体、所述管材预成型区、所述第一成型夹套和所述第二成型夹套;熔体在管材预成型区初步冷却,接着在第一成型夹套和第二成型夹套处继续冷却成型,最后在所述管材成型间隙处固化形成peek管材;

25.s5、牵引:在所述第一成型夹套和所述第二成型夹套的末端设置牵引机,用于将固化形成的所述peek管材牵引出挤出机头;即完成了peek管材的生产加工。

26.进一步的,一种peek管材生产工艺,包括如下具体步骤:

27.s1、投料:将peek原料投入到挤出机的料筒中,保证料筒不空;

28.s2、干燥:将peek原料在挤出机料筒中以120-200℃烘干,进行下一步塑化;

29.s3、塑化挤出:通过挤出机机筒和挤出螺杆的作用,使原料转化为具有流动性的熔体,并从所述挤出机中挤出;其中:挤出机机筒分五个温度区,一区温度200-350℃,二至五区温度为350-450℃;挤出螺杆转速为5-40rpm;

30.s4、管材成型:将从所述挤出机中挤出的熔体接引至所述连接部中,熔体压力为1.5-6.0mpa,然后使所述熔体依次流过所述熔体流道、所述分流体、所述管材预成型区、所述第一成型夹套和所述第二成型夹套;熔体在管材预成型区初步冷却至350℃以下,接着在第一成型夹套和第二成型夹套处继续冷却至80-300℃成型,最后在所述管材成型间隙处固化形成peek管材;

31.s5、牵引:在所述第一成型夹套和所述第二成型夹套的末端设置牵引机,用于将固化形成的所述peek管材牵引出挤出机头;即完成了peek管材的生产加工;其中:牵引机的牵引速度为50-800mm/h。

32.本发明的有益效果:

33.(1)本发明设计的管材预成型区(即由隔热石墨板、陶瓷、云母、隔热玻璃等耐高温无机材料做成的隔热区),能够有效区分熔体段与成型段,且更加准确的控制peek成型的位置;同时更快速的让表层peek熔体固化,提高了挤出生产速度。

34.(2)本发明设计的螺旋式的分流体能够均匀分散熔体,在熔体成型时出现内部的流动,自行打破产品的熔体熔接痕,避免成型后管材由于熔接痕而造成的性能较低问题。

35.(3)本发明设计的内、外结构的第一成型夹套和第二成型夹套,保证了管材的内、外部冷却速度均一,peek管材应力小,避免后期管材裁切开裂问题的产生。

36.(4)本发明在管材预成型区的内壁、第一成型夹套的内壁和第二成型夹套的外壁均做了高温聚四氟乙烯表面喷涂处理,能够起到非常好的润滑效果,防止后续在成型夹套中胀死、卡死、拉伤等问题。

37.(5)采用本发明专门设计的peek管材生产用挤出机头以及采用配套的生产工艺能够生产出厚度较厚,厚度可在10-150mm的厚壁peek管材,而非真空定径形式10mm以下的薄壁管;并且由于设置的内、外结构的成型夹套使得挤出效率能够大大提高,采用本发明的方

案其peek管材的生产效率可以由原来的20mm/h提高到800mm/h。

38.(6)采用本发明专门设计的peek管材生产用挤出机头挤出peek不仅可以挤出peek5600g(纯peek),而且可以挤出peek5600cf30(含碳纤维增强30%peek)、peek5600gf30(含玻璃纤维增强30%peek)等任何配方、配比的复合peek材料,其适用性好。

附图说明

39.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

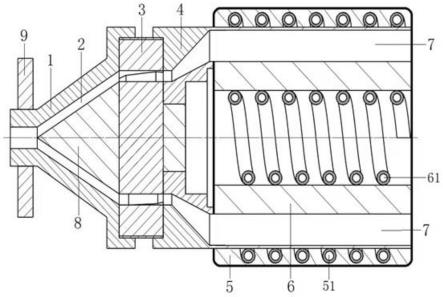

40.图1为本发明peek管材生产用挤出机头的剖面图;

41.图2为本发明peek管材生产用挤出机头中分流体的结构示意图;

42.图3为本发明peek管材生产工艺图。

43.图中标记:1连接部、2熔体流道、3分流体、4管材预成型区、5第一成型夹套、6第二成型夹套、7管材成型间隙、8分流锥、9连接法兰、10挤出机、11牵引机、12 peek管材、31第一分流环、32第二分流环、33分流叶片、34分流空隙。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“顶”、“底”等指示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含的包括一个或者更多个该特征。而且,术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。

46.实施例1

47.如图1-2所示,一种peek管材生产用挤出机头,所述的挤出机头包括用于与挤出机连接的连接部1以及依次与所述连接部1呈连通设置的熔体流道2、用于均匀分散熔体的分流体3、管材预成型区4、第一成型夹套5、第二成型夹套6、分流锥8和连接法兰9;所述的第二成型夹套6设置于所述第一成型夹套5的内部,且所述第二成型夹套6外壁与所述第一成型夹套5的内壁之间留有管材成型间隙7;所述的分流锥8用于支撑所述熔体流道2;所述的连接法兰9设置于所述连接部1上用于将该挤出机头与挤出机10进行连接;

48.其中:所述的分流体3为环形结构,其包括第一分流环31、第二分流环32和多个分流叶片33;所述的第二分流环32设置于所述第一分流环31的内部,且通过环绕所述第一分

流环31和所述第二分流环32周向设置的多个分流叶片33将两者连接形成环形结构的螺旋式分流体3;环绕所述第一分流环31和所述第二分流环32周向设置的分流叶片33呈倾斜设置,且分流叶片33与第二分流环32外壁和第一分流环31的内壁之间的夹角(可称之为螺旋角)设置为45

°

,相邻两个分流叶片33之间的间隔设置为5mm;多个分流叶片33将第一分流环31内壁和第二分流环32外壁之间的间隙分隔成多个相等并用于均匀分散熔体的分流空隙34;

49.其中:所述的管材预成型区4的制造材料选用隔热石墨板;在第一成型夹套5和第二成型夹套6中均采用管路内置方式分别预埋金属管路51和金属管路61;在管材预成型区4的内壁、第一成型夹套5的内壁和第二成型夹套6的外壁做高温聚四氟乙烯表面喷涂处理,能够起到非常好的润滑效果,防止后续在成型夹套中胀死、卡死等问题。

50.上述实施例1提供的peek管材生产用挤出机头,除了管材预成型区4以外的部件均采用316l金属制造。

51.本发明还提供了一种peek管材生产工艺,该工艺采用上述实施例1设计的peek管材生产专用挤出机头进行生产加工,peek管材的生产工艺包括如下具体步骤:

52.s1、投料:将peek5600g原料(纯peek)及时投入到挤出机10的料筒中,并保证料筒不空;

53.s2、干燥:将peek原料在挤出机料筒中以160℃进行烘干,进行下一步塑化;

54.s3、塑化挤出:通过挤出机机筒和挤出螺杆的作用,使原料转化为具有一定流动性的熔体,并将熔体从挤出机中挤出;其中:挤出机机筒分五个温度区,一区温度为220℃,二至五区温度为360℃;挤出螺杆转速为12rpm;

55.s4、管材成型:通过连接法兰9将实施例1的挤出机头与挤出机10进行连接;将从挤出机10中挤出的熔体接引至连接部1中,熔体压力为2.5mpa,然后使熔体依次流过熔体流道2、分流体3、管材预成型区4、第一成型夹套5和第二成型夹套6(在第一成型夹套5和第二成型夹套6中预埋有金属管路,并且在金属管路中通入高温热油);熔体先在管材预成型区4初步冷却,形成外表固化内里依旧呈熔体状的peek管材模型,然后接着在第一成型夹套5和第二成型夹套6中继续冷却成型,并在管材成型间隙7处固化形成peek管材;其中:第一成型夹套5的温度为180℃、第二成型夹套6温度为90℃;

56.s5、牵引:在第一成型夹套5和第二成型夹套6的末端设置牵引速度为300mm/h的牵引机11,将固化形成的peek管材牵引出挤出机头;完成了peek管材的生产加工。

57.上述peek管材生产工艺的示意图如图3所示;图中:10为挤出机;11为牵引机,将peek管材牵引出;12为经挤出机头挤出形成的厚壁peek管材;13为本发明专门设计的peek管材生产用挤出机头。

58.实施例2

59.实施例2提供了一种peek管材生产用挤出机头,实施例2的挤出机头与实施例1的挤出机头其区别在于,实施例2中管材预成型区4的制造材料选用的是陶瓷,其余与实施例1相同。

60.实施例2同样提供了一种peek管材生产工艺,该工艺采用实施例2设计的挤出机头进行生产加工;实施例2的工艺与实施例1中工艺的区别在于:在实施例2中步骤s1所用的原料为peek5600gf30(含30%玻璃纤维增强peek);步骤s3、塑化挤出:挤出机机筒分五个温度

区,其中二至五区温度为380℃;挤出螺杆转速为18rpm;步骤s4、管材成型:熔体压力为3.5mpa,第一成型夹套5的温度为220℃、第二成型夹套6温度为210℃;步骤s5、牵引:牵引机11的牵引速度为350mm/h;除上述的几处区别外实施例2生产工艺的其余条件与实施例1的生产工艺相同。

61.实施例3

62.实施例3提供了一种peek管材生产用挤出机头,实施例3的挤出机头与实施例1的挤出机头其区别在于:实施例3中管材预成型区4的制造材料选用的是云母;实施例3将螺旋角设置为45

°

,且相邻两个分流叶片33之间的间隔设置为3mm;其余与实施例1相同。

63.实施例3同样提供了一种peek管材生产工艺,该工艺采用实施例3设计的挤出机头进行生产加工;实施例3的工艺与实施例1中工艺的区别在于:在实施例3中步骤s1所用的原料为peek5600cf30(含30%碳纤维增强peek);步骤s3、塑化挤出:挤出机机筒分五个温度区,其中二至五区温度为385℃;挤出螺杆转速为22rpm;步骤s4、管材成型:熔体压力为3.5mpa,第一成型夹套5的温度为225℃、第二成型夹套6温度为215℃;步骤s5、牵引:牵引机11的牵引速度为400mm/h;除上述的几处区别外实施例3生产工艺的其余条件与实施例1的生产工艺相同。

64.实施例4

65.实施例4提供了一种peek管材生产用挤出机头,实施例4的挤出机头与实施例1的挤出机头其区别在于:实施例4中管材预成型区4的制造材料选用的是隔热玻璃;实施例4将螺旋角设置为35

°

,且相邻两个分流叶片33之间的间隔设置为10mm;实施例4的其余设置与实施例1相同。

66.实施例4同样提供了一种peek管材生产工艺,该工艺采用实施例4设计的挤出机头进行生产加工;实施例4的生产加工工艺条件与实施例3的工艺条件相同。

67.对比例1

68.对比例1提供了一种peek管材生产用挤出机头,对比例1的挤出机头与实施例4的挤出机头其区别在于:对比例1将螺旋角设置为10

°

,且将相邻两个分流叶片33之间的间隔设置为16mm;对比例1的其余设置与实施例4相同。

69.对比例1同样提供了一种peek管材生产工艺,该工艺采用对比例1设计的挤出机头进行生产加工;对比例1的生产加工工艺条件与实施例4的工艺条件相同。

70.对比例2

71.对比例2提供了一种peek管材生产用挤出机头,对比例2的挤出机头与实施例1的挤出机头其区别在于:对比例2将相邻两个分流叶片33之间的间隔设置为18mm;对比例2中挤出机头的其余结构设置与实施例1相同。

72.对比例2同样提供了一种peek管材生产工艺,该工艺采用对比例2设计的挤出机头进行生产加工;对比例2的工艺与实施例1中工艺的区别在于:在对比例2中步骤s3、塑化挤出:挤出机机筒分五个温度区,其中二至五区温度为385℃;挤出螺杆转速为28rpm;步骤s4、管材成型:熔体压力为2.0mpa,第一成型夹套5的温度为70℃、第二成型夹套6温度为70℃;步骤s5、牵引:牵引机11的牵引速度为500mm/h;除上述的几处区别外对比例2生产工艺的其余条件与实施例1的生产工艺相同。

73.上述实施例1-4以及对比例1-2生产加工的peek管材结果如下表:

[0074][0075][0076]

由上述的peek管材生产结果可以看出,采用本发明方案生产的厚壁peek管材无内部熔接痕、表面熔体破裂、管材胀死以及后期管材裁切开裂等问题;而对比例1由于其挤出机头中分流体3的结构设计与本发明差异较大,因此导致了使用该挤出机头生产加工peek管材时其效果不理想,会导致管材内部出现熔接痕,影响管材的性能;同样的对比例2的生产工艺由于挤出机头结构设计的差异以及生产工艺中最终固化成型的温度太低,导致了生产的peek管材容易出现内部熔接痕和裁切开裂的问题。

[0077]

本发明提供了一种专用于peek管材生产的挤出机头以及配套提供了peek管材生产工艺,采用本发明的技术方案能够实现厚壁peek管材的生产加工,且生产加工效率高,所设计的厚壁peek管材专用挤出机头结构布置简单,使用方便。

[0078]

上述为本发明的较佳实施例仅用于解释本发明,并不用于限定本发明。凡由本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1