一种眼镜生产用自动镜脚插针机的制作方法

1.本发明涉及眼镜的生产设备技术领域,特别涉及一种眼镜生产用自动镜脚插针机。

背景技术:

2.眼镜脚由眼镜脚塑料件和眼镜脚插针组成,为了使眼镜脚在使用过程中可进一步的弯曲从而延长眼镜框的使用寿命,通常会在眼镜脚塑料件端部插入一根眼镜脚插针,现有的镜脚插针机是半自动的,需要人工将眼镜脚塑料件和插针放置到机器内部才能实现插芯动作;此外,由于插针通常具有一定的弹性,插针所处状态无法保持一致,使得插针位于眼镜脚本体内的位置一致性差,甚至产生插针外露的情况,由此存在着产品合格率低的问题。

技术实现要素:

3.本发明为了解决上述技术的不足,提供了一种眼镜生产用自动镜脚插针机,包括注塑机以及自动插针装置,所述自动插针装置固定设置于注塑机的注塑口上方,所述自动插针装置包括机架、开有一对插针口的装夹块、上料机构、转运机构以及插针机构,所述上料机构和插针机构均固定设置于机架上,所述转运机构与机架固定连接并作滑动配合,所述装夹块固定设置于转运机构上,所述插针机构包括若干驱动气缸、插针支架以及一对插针杆,所述自动插针装置上位于上料机构的一侧处还设有一针芯定位机构,包括若干定位块、驱动气缸以及与驱动气缸连接的安装推块,所述安装推块上对称开有与定位块相匹配的一对进料通道以及一对安装通道,所述进料通道与安装通道相互连通,所述若干定位块设置于一对进料通道内,所述一对进料通道的开口上均嵌设有一口盖,所述口盖内侧面上固定设有一推料弹簧。

4.采用上述技术方案,通过设置注塑机并将包括机架、开有一对插针口的装夹块、上料机构、转运机构以及插针机构在内的自动插针装置设置在注塑机上,使得可以实现全自动的镜腿注塑以及插针工作,通过在自动插针装置上设置包括包括若干定位块、驱动气缸以及与驱动气缸连接的安装推块在内的针芯定位机构,使得可以将定位块通过安装推块安装在针芯上,在镜腿注塑插针的过程中,可以准确控制针芯的位置,避免由于插针时歪斜造成镜腿强度不达标甚至插针外露的情况,提高了产品的合格率,进而降低了生产成本。

5.本发明的进一步设置:所述定位块上开有与针芯相匹配的卡槽,所述定位块上与卡槽相对的面上设有一用于与插针杆连接的连接卡块,所述连接卡块的两侧面上对称设有一对半球形凸块,所述插针杆的端部开有与连接卡块相匹配的夹槽以及与一对半球形凸块相匹配的通孔。

6.采用上述技术方案,由于所述定位块上开有与针芯相匹配的卡槽,所述定位块上与卡槽相对的面上设有一用于与插针杆连接的连接卡块,所述连接卡块的两侧面上对称设有一对半球形凸块,所述插针杆的端部开有与连接卡块相匹配的夹槽以及与一对半球形凸

块相匹配的通孔,使得在插针时,通过定位块上的连接卡块以及连接卡块上的一对半球形凸块与插针杆的夹槽以及通孔匹配使针芯与插针杆在注塑插针的过程中固定连接,保持位置不变,进而使针芯在注塑镜腿内的位置可以保持一致,提高了产品质量的一致性。

7.本发明的进一步设置:所述装夹块上一对插针口的下方出口处均设有一对用于定位块脱落的刮板,所述刮板均与装夹块固定连接并作旋转配合,所述刮板与装夹块的连接处均设有扭簧。

8.采用上述技术方案,由于所述装夹块上一对插针口的下方出口处均设有一对用于定位块脱落的刮板,所述刮板均与装夹块固定连接并作旋转配合,所述刮板与装夹块的连接处均设有扭簧,使得刮板只能沿一个方向开启,因此在完成注塑插针后,通过插针杆的回收使定位块与一对刮板接触从而顺势完成定位块从插针杆上脱落,再通过操作工人回收注塑完成的镜腿进而将定位块一并回收并与镜腿分离,收集后再次放入针芯定位机构内。

9.本发明的进一步设置:所述上料机构包括对称设置于机架上的一对储料斗、一对抬料板、一对取料夹臂以及若干固定设置于机架上的驱动气缸,所述储料斗为三角柱形,所述储料斗的底部开有一缺口,所述储料斗内靠近缺口处设有一挡板并与储料斗竖直方向的侧壁形成一滑动槽,所述抬料板设置于滑动槽内并与驱动气缸连接,所述挡板与储料斗上倾斜的内壁之间开有一与滑动槽连通的出料间隙,所述抬料板的顶部设有一v形置物板,所述抬料板上还开有一用于取料夹臂通过的夹臂缺口,所述一对取料夹臂均与驱动气缸连接并同时做滑动配合以及旋转配合。

10.采用上述技术方案,由于所述上料机构包括对称设置于机架上的一对储料斗、一对抬料板、一对取料夹臂以及若干固定设置于机架上的驱动气缸,所述储料斗为三角柱形,所述储料斗的底部开有一缺口,所述储料斗内靠近缺口处设有一挡板并与储料斗竖直方向的侧壁形成一滑动槽,所述抬料板设置于滑动槽内并与驱动气缸连接,所述挡板与储料斗上倾斜的内壁之间开有一与滑动槽连通的出料间隙,所述抬料板的顶部设有一v形置物板,所述抬料板上还开有一用于取料夹臂通过的夹臂缺口,所述一对取料夹臂均与驱动气缸连接并同时做滑动配合以及旋转配合,使得可以将针芯先放入储料斗内挡板的一侧,通过气缸驱动抬料板将针芯从v形置物板上顶出,再通过气缸驱动取料夹臂将v形置物板上的针芯夹取并放入装夹块内,实现了针芯的自动上料。

11.本发明的进一步设置:所述取料夹臂包括连接板、驱动气缸、一对安装板、一对连杆以及一对夹板,所述驱动气缸固定设置于连接板上,所述一对安装板固定设置于驱动气缸上两相对的侧面上,所述一对夹板均与安装板固定连接并作旋转配合,所述一对连杆分别与一对夹板以及驱动气缸的活塞固定连接并作旋转配合,所述一对夹板上均开有与针芯相匹配的夹口。

12.采用上述技术方案,由于所述取料夹臂包括连接板、驱动气缸、一对安装板、一对连杆以及一对夹板,所述驱动气缸固定设置于连接板上,所述一对安装板固定设置于驱动气缸上两相对的侧面上,所述一对夹板均与安装板固定连接并作旋转配合,所述一对连杆分别与一对夹板以及驱动气缸的活塞固定连接并作旋转配合,所述一对夹板上均开有与针芯相匹配的夹口,使得可以通过气缸驱动一对连杆带动一对夹板开合完成对针芯的夹取,同时整个取料夹臂通过连接板与另一驱动气缸连接实现整体的移动和旋转,所有动作合力完成对针芯的夹取和放入装夹块的步骤。

13.本发明的进一步设置:所述转运机构包括一对驱动电机、一对链条、若干链轮以及一引导滑轨道,所述一对驱动电机固定设置与机架上,所述若干链轮分别与一对驱动电机的转轴固定连接,所述一对链条分别与若干链轮卡合并作滑动配合,所述引导滑轨道固定设置于一对链条之间,所述装夹块的两端与一对链条固定连接并作旋转配合,所述装夹块的一侧面与引导滑轨道固定连接并作滑动配合。

14.采用上述技术方案,由于所述转运机构包括一对驱动电机、一对链条、若干链轮以及一引导滑轨道,所述一对驱动电机固定设置与机架上,所述若干链轮分别与一对驱动电机的转轴固定连接,所述一对链条分别与若干链轮卡合并作滑动配合,所述引导滑轨道固定设置于一对链条之间,所述装夹块的两端与一对链条固定连接并作旋转配合,所述装夹块的一侧面与引导滑轨道固定连接并作滑动配合,使得装夹块通过链轮链条驱动移动到上料机构的位置处完成针芯的上料,再移动到插针机构的下方完成插针动作,通过移动装夹块完成针芯的一系列动作的联动,使得自动插针的效率更高。

附图说明

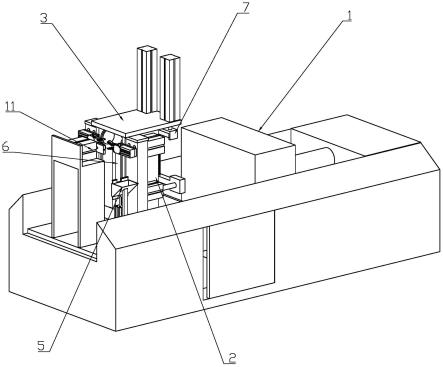

15.附图1为本发明具体实施例的一种眼镜生产用自动镜脚插针机的平面结构示意图。

16.附图2为本发明具体实施例的一种眼镜生产用自动镜脚插针机中针芯定位机构的局部结构示意图。

17.附图3为本发明具体实施例的一种眼镜生产用自动镜脚插针机中转运机构和插针机构的结构示意图。

18.附图4为本发明具体实施例的一种眼镜生产用自动镜脚插针机中插针杆、定位块以及装夹块的结构示意图。

19.附图5为本发明具体实施例的一种眼镜生产用自动镜脚插针机中上料机构的结构示意图。

20.附图6为本发明具体实施例的一种眼镜生产用自动镜脚插针机中储料斗的剖面结构示意图。

21.1-注塑机,2-自动插针装置,3-机架,4-装夹块,41-插针口,5-上料机构,51-储料斗,52-抬料板,53-取料夹臂,6-转运机构,61-链条,62-链轮,63-引导滑轨道,7-插针机构,8-驱动气缸,9-插针支架,10-插针杆,11-针芯定位机构,111-定位块,112-安装推块,113-进料通道,114-安装通道,115-口盖,116-推料弹簧,12-卡槽,13-连接卡块,14-半球形凸块,15-夹槽,16-通孔,17-刮板,18-扭簧,19-缺口,20-挡板,21-滑动槽,22-出料间隙,23-v形置物板,24-夹臂缺口,25-连接板,26-安装板,27-连杆,28-夹板,29-夹口。

具体实施方式

22.如图1-6所示,一种眼镜生产用自动镜脚插针机,包括注塑机1以及自动插针装置2,所述自动插针装置固定设置于注塑机的注塑口上方,所述自动插针装置包括机架3、开有一对插针口41的装夹块4、上料机构5、转运机构6以及插针机构7,所述上料机构和插针机构均固定设置于机架上,所述转运机构与机架固定连接并作滑动配合,所述装夹块固定设置于转运机构上,所述插针机构包括若干驱动气缸8、插针支架9以及一对插针杆10,所述自动

插针装置上位于上料机构的一侧处还设有一针芯定位机构11,包括若干定位块111、驱动气缸以及与驱动气缸连接的安装推块112,所述安装推块上对称开有与定位块相匹配的一对进料通道113以及一对安装通道114,所述进料通道与安装通道相互连通,所述若干定位块设置于一对进料通道内,所述一对进料通道的开口上均嵌设有一口盖115,所述口盖内侧面上固定设有一推料弹簧116。

23.通过设置注塑机并将包括机架、开有一对插针口的装夹块、上料机构、转运机构以及插针机构在内的自动插针装置设置在注塑机上,使得可以实现全自动的镜腿注塑以及插针工作,通过在自动插针装置上设置包括包括若干定位块、驱动气缸以及与驱动气缸连接的安装推块在内的针芯定位机构,使得可以将定位块通过安装推块安装在针芯上,在镜腿注塑插针的过程中,可以准确控制针芯的位置,避免由于插针时歪斜造成镜腿强度不达标甚至插针外露的情况,提高了产品的合格率,进而降低了生产成本。

24.所述定位块上开有与针芯相匹配的卡槽12,所述定位块上与卡槽相对的面上设有一用于与插针杆连接的连接卡块13,所述连接卡块的两侧面上对称设有一对半球形凸块14,所述插针杆的端部开有与连接卡块相匹配的夹槽15以及与一对半球形凸块相匹配的通孔16。

25.由于所述定位块上开有与针芯相匹配的卡槽,所述定位块上与卡槽相对的面上设有一用于与插针杆连接的连接卡块,所述连接卡块的两侧面上对称设有一对半球形凸块,所述插针杆的端部开有与连接卡块相匹配的夹槽以及与一对半球形凸块相匹配的通孔,使得在插针时,通过定位块上的连接卡块以及连接卡块上的一对半球形凸块与插针杆的夹槽以及通孔匹配使针芯与插针杆在注塑插针的过程中固定连接,保持位置不变,进而使针芯在注塑镜腿内的位置可以保持一致,提高了产品质量的一致性。

26.所述装夹块上一对插针口的下方出口处均设有一对用于定位块脱落的刮板17,所述刮板均与装夹块固定连接并作旋转配合,所述刮板与装夹块的连接处均设有扭簧18。

27.由于所述装夹块上一对插针口的下方出口处均设有一对用于定位块脱落的刮板,所述刮板均与装夹块固定连接并作旋转配合,所述刮板与装夹块的连接处均设有扭簧,使得刮板只能沿一个方向开启,因此在完成注塑插针后,通过插针杆的回收使定位块与一对刮板接触从而顺势完成定位块从插针杆上脱落,再通过操作工人回收注塑完成的镜腿进而将定位块一并回收并与镜腿分离,收集后再次放入针芯定位机构内。

28.所述上料机构包括对称设置于机架上的一对储料斗51、一对抬料板52、一对取料夹臂53以及若干固定设置于机架上的驱动气缸,所述储料斗为三角柱形,所述储料斗的底部开有一缺口19,所述储料斗内靠近缺口处设有一挡板20并与储料斗竖直方向的侧壁形成一滑动槽21,所述抬料板设置于滑动槽内并与驱动气缸连接,所述挡板与储料斗上倾斜的内壁之间开有一与滑动槽连通的出料间隙22,所述抬料板的顶部设有一v形置物板23,所述抬料板上还开有一用于取料夹臂通过的夹臂缺口24,所述一对取料夹臂均与驱动气缸连接并同时做滑动配合以及旋转配合。

29.由于所述上料机构包括对称设置于机架上的一对储料斗、一对抬料板、一对取料夹臂以及若干固定设置于机架上的驱动气缸,所述储料斗为三角柱形,所述储料斗的底部开有一缺口,所述储料斗内靠近缺口处设有一挡板并与储料斗竖直方向的侧壁形成一滑动槽,所述抬料板设置于滑动槽内并与驱动气缸连接,所述挡板与储料斗上倾斜的内壁之间

开有一与滑动槽连通的出料间隙,所述抬料板的顶部设有一v形置物板,所述抬料板上还开有一用于取料夹臂通过的夹臂缺口,所述一对取料夹臂均与驱动气缸连接并同时做滑动配合以及旋转配合,使得可以将针芯先放入储料斗内挡板的一侧,通过气缸驱动抬料板将针芯从v形置物板上顶出,再通过气缸驱动取料夹臂将v形置物板上的针芯夹取并放入装夹块内,实现了针芯的自动上料。

30.所述取料夹臂包括连接板25、驱动气缸、一对安装板26、一对连杆27以及一对夹板28,所述驱动气缸固定设置于连接板上,所述一对安装板固定设置于驱动气缸上两相对的侧面上,所述一对夹板均与安装板固定连接并作旋转配合,所述一对连杆分别与一对夹板以及驱动气缸的活塞固定连接并作旋转配合,所述一对夹板上均开有与针芯相匹配的夹口29。

31.由于所述取料夹臂包括连接板、驱动气缸、一对安装板、一对连杆以及一对夹板,所述驱动气缸固定设置于连接板上,所述一对安装板固定设置于驱动气缸上两相对的侧面上,所述一对夹板均与安装板固定连接并作旋转配合,所述一对连杆分别与一对夹板以及驱动气缸的活塞固定连接并作旋转配合,所述一对夹板上均开有与针芯相匹配的夹口,使得可以通过气缸驱动一对连杆带动一对夹板开合完成对针芯的夹取,同时整个取料夹臂通过连接板与另一驱动气缸连接实现整体的移动和旋转,所有动作合力完成对针芯的夹取和放入装夹块的步骤。

32.所述转运机构包括一对驱动电机、一对链条61、若干链轮62以及一引导滑轨道63,所述一对驱动电机固定设置与机架上,所述若干链轮分别与一对驱动电机的转轴固定连接,所述一对链条分别与若干链轮卡合并作滑动配合,所述引导滑轨道固定设置于一对链条之间,所述装夹块的两端与一对链条固定连接并作旋转配合,所述装夹块的一侧面与引导滑轨道固定连接并作滑动配合。

33.由于所述转运机构包括一对驱动电机、一对链条、若干链轮以及一引导滑轨道,所述一对驱动电机固定设置与机架上,所述若干链轮分别与一对驱动电机的转轴固定连接,所述一对链条分别与若干链轮卡合并作滑动配合,所述引导滑轨道固定设置于一对链条之间,所述装夹块的两端与一对链条固定连接并作旋转配合,所述装夹块的一侧面与引导滑轨道固定连接并作滑动配合,使得装夹块通过链轮链条驱动移动到上料机构的位置处完成针芯的上料,再移动到插针机构的下方完成插针动作,通过移动装夹块完成针芯的一系列动作的联动,使得自动插针的效率更高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1