一种管材电热熔网接头布网方法与流程

1.本发明涉及塑料结构壁管道接头加工方法技术领域,特别是涉及一种管材电热熔网接头布网方法。

背景技术:

2.电热熔网接头对比电热丝接头,在材料成本上面有较明显优势,而市面上采用电热熔网连接的缠绕结构壁c型管材,采用的布网工艺属于多步法,一般先用尼龙扎带把电热熔网绑在型芯上,然后再注塑成型。然而对于缠绕结构壁b型管材,因为其生产过程要烘烤钢模,无法用c型管的方法固定电热熔网,并且引线经高温灼烧后会损坏,故此,若要生产电热熔网接头的缠绕结构壁b型管材,就要先生产埋有电热熔网的管材,再用热风枪加热电热熔网的端口位置,把网端吹起,然后把网端与引线连接固定,最后重新压回管材上,这种方法同样属于多步法。这种布网方法生产效率低,人工成本高,且引线处可靠性差,当热熔连接时,容易出现打火、开路等问题。

技术实现要素:

3.本发明要解决的技术问题是:现有的生产电热熔网接头的缠绕结构壁b型管材的布网方法生产效率低,人工成本高,且引线处可靠性差。

4.为了解决上述技术问题,本发明提供了一种管材电热熔网接头布网方法,其包括以下步骤:s01、裁剪电热熔网,将电热熔网卷成c字型的管状结构;s02、将引线的线芯浸锡,沿着电热熔网的轴向将引线的线芯交错穿过电热熔网的网孔,将电热熔网的一端沿着电热熔网的周向往引线的线芯折叠并贴在引线的线芯上;s03、将电热熔网套在钢模外并挂在挂网柱上,将保护盖盖在引线的绝缘层上。

5.进一步地,在步骤s02中,当电热熔网往引线的线芯折叠后,将电热熔网包覆在引线的线芯外并进行固定。

6.进一步地,当电热熔网包覆在引线的线芯外后,通过订书机将钉子打在电热熔网进行定型。

7.进一步地,在步骤s02中,所述引线为一对,所述电热熔网相对的两端各对应一条引线,所述电热熔网朝最近的引线折叠。

8.进一步地,在步骤s02中,当电热熔网往引线的线芯折叠后,所述电热熔网相对的两端之间留有间隙,所述间隙位于两条引线之间,所述间隙的宽度为3~15mm。

9.进一步地,在步骤s03中,所述挂网柱位于所述引线远离另一条引线的一侧,且所述挂网柱穿过两层电热熔网。

10.进一步地,在步骤s03中,每条引线对应至少两个挂网柱,所述挂网柱沿所述电热熔网的轴向间隔分布。

11.进一步地,在步骤s02中,所述电热熔网包括主体部分和折叠部分,所述折叠部分位于所述引线的线芯上方,所述主体部分位于所述引线的线芯的下方,所述折叠部分的宽

度为10~30mm。

12.本发明实施例一种管材电热熔网接头布网方法与现有技术相比,其有益效果在于:通过将引线的线芯交错穿过电热熔网的网孔,提高引线与电热熔网之间的固定效果,通过将电热熔网叠在引线的线芯上,增大引线的线芯与电热熔网的接触面积,确保生产出来的管材引线可靠性强。且相对于常规的生产方式来说,生产效率更快,操作更加简单,人工成本更低。

附图说明

13.图1是线芯穿过电热熔网的平面图;

14.图2是线芯穿过电热熔网的侧面图;

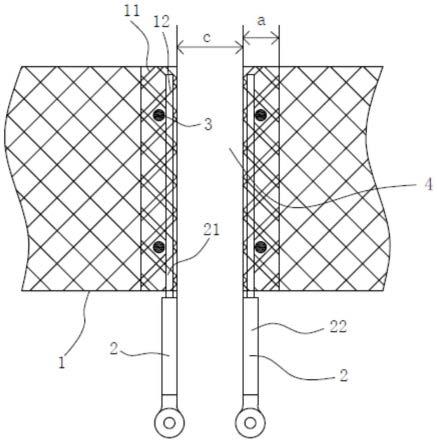

15.图3是电热熔网往线芯折叠后的示意图;

16.图4是保护装置的结构示意图;

17.图5是保护装置作用在引线上的示意图;

18.图6是保护盖盖在引线上的示意图。

19.图中,图中,1、电热熔网;11、主体部分;12、折叠部分;2、引线;21、线芯;22、绝缘层;3、挂网柱;4、间隙;5、保护装置;51、保护盖;52、基座;53、施压部件。

具体实施方式

20.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

21.在本发明的描述中,应当理解的是,本发明中采用术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

22.如图1-6所示,本发明实施例优选实施例的一种管材电热熔网接头布网方法,其包括以下步骤:s01、根据需要连接的管材裁剪合适尺寸的电热熔网1,裁剪的电热熔网1大致呈矩形,沿着电热熔网1的长度方向将电热熔网1卷成管状,其中电热熔网1长度方向上的两端不接触且相互之间留有间隙4,使电热熔网1呈c字型的管状结构。

23.s02、将两条引线2的线芯21浸锡,从而提高引线2的线芯21与电热熔网1的接触面积,电热熔网1相对的两端各对应一条引线2,沿着管状电热熔网1的轴向,让引线2的线芯21交错穿过电热熔网1的网孔,其中,在引线2的线芯21穿过电热熔网1的网孔时,通过对引线2的线芯21进行偏折,使线芯21穿过网孔的部分相对电热熔网1所在的平面倾斜,而在电热熔网1上方的引线2线芯21贴在电热熔网1的上表面,在电热熔网1下方的引线2线芯21贴在电热熔网1的底面。沿着管状的电热熔网1的周向将电热熔网1的一端往最近的引线2的线芯21折叠,使电热熔网1贴在引线2的线芯21上表面,此时所述电热熔网1包括主体部分11和折叠部分12,所述折叠部分12位于所述引线2的线芯21上方,所述主体部分11位于所述引线2的线芯21的下方。贴在引线2的线芯21上的折叠部分12可以增大线芯21与电热熔网1的接触面积,提高接头处对焊接电流的承载能力。为了进一步提高线芯21与电热熔网1的接触面积,可以以线芯21为轴线翻转电热熔网1,折叠部分12为长条状,折叠部分12可以完全盖在引线

2的线芯21上,电热熔网1被线芯21穿过的部分和折叠部分12完全包裹线芯21。所述折叠部分12的宽度a为10~30mm,该宽度可以满足各种直径尺寸的线芯21的包裹要求,且有多余的宽度供以后的挂网柱3穿插。为了确保可以折叠部分12不会从线芯21上松开,需要对折叠部分12进行固定,在本实施例中,可以通过订书机将钉子打在折叠部分12,将折叠部分12与线芯21下方的电热熔网1固定在一起,使电热熔网1折叠部分12定型。

24.s03、将电热熔网1套在钢模外并挂在挂网柱3上,利用挂网柱3将电热熔网1固定在钢模上,再通过保护装置5对引线2的绝缘层22进行保护,防止后面火焰烘烤钢模时,火焰将引线2的绝缘层22点燃。最后就可以进行常规的电热熔网1接头的缠绕结构壁b型管材的生产流程,即可生产出带电热熔网1的缠绕结构壁b型管材。

25.如图4-6所示,在本实施例中,步骤s03中的保护装置5包括保护盖51、基座52和施压部件53,其中基座52固定在钢模上,保护盖51铰接在基座52上,保护盖51可以在基座52上上下翻转,施压部件53可以对保护盖51施加可调节的弹力,使保护盖51压在引线2的绝缘层22上,保护盖51选用耐高温、导热差的材料制成,当需要火焰烘烤钢模时,施压部件53对保护盖51施加弹力,保护盖51往下翻转并压在引线2的绝缘层22上。

26.如图3所示,在步骤s03中,所述挂网柱3位于所述引线2远离另一条引线2的一侧,且所述挂网柱3穿过两层电热熔网1,所述挂网柱3除了可以固定电热熔网1的位置外,还可以加固电热熔网1对引线2的线芯21的包裹。在步骤s03中,每条引线2对应至少两个挂网柱3,所述挂网柱3沿所述电热熔网1的轴向间隔分布,进一步加强电热熔网1在钢模上的固定效果,确保电热熔网1在烘烤过程中位置不会发生偏移。

27.如图1-3所示,在步骤s02中,当电热熔网1往引线2的线芯21折叠后,所述电热熔网1相对的两端之间留有间隙4,所述间隙4位于两条引线2之间,间隙4使得两条引线2的线芯21正中间不相互电连接,当引线2通电时,电流从引线2出来后需经过电热熔网1传递接近一周后再到达另一条导线,确保电热熔网1发热均匀。所述间隙4的宽度c为3~15mm,将间隙4的宽度控制在该范围内,可以确保电流不会击穿间隙4的前提下,电热熔网1尽可能接近一个完整的圆管状,再与b型管材焊接时可以尽可能增加接触面积。

28.综上,本发明实施例提供一种管材电热熔网接头布网方法,其通过将引线2的线芯21交错穿过电热熔网1的网孔,提高引线2与电热熔网1之间的固定效果,通过将电热熔网1叠在引线2的线芯21上,增大引线2的线芯21与电热熔网1的接触面积,确保生产出来的管材引线2可靠性强,且相对于常规的生产方式来说,生产效率更快,操作更加简单,人工成本更低。

29.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1