一种汽车注塑模具用导向机构的制作方法

1.本发明涉及塑料模具配件技术领域,尤其涉及一种汽车注塑模具用导向机构。

背景技术:

2.塑料模具,是塑料加工工业中和塑料成型机配套,赋予塑料制品以完整构型和精确尺寸的工具;由于塑料品种和加工方法繁多,塑料成型机和塑料制品的结构又繁简不一,所以塑料模具的种类和结构也是多种多样的。然而现有的汽车注塑模具用导向机构仍存在不足之处:汽车注塑模具日常使用过程中,由于上下模需要经常开合,而导向机构在整个过程中起到对上下模导向及定位的作用,但是在实际使用过程中,导向套会在导向柱上接触滑动,为了降低导向柱和导向套之间的接触磨损,需要操作人员定期对导向机构进行补油处理,整个补油过程费事费力,增加了操作人员的工作量,降低了导向机构日常维护的便捷性。

技术实现要素:

3.本发明的目的在于:为了解决传统的汽车注塑模具用导向机构,对导向机构进行补油操作需要操作人员直接参与,整个补油过程费事费力,便捷性较差的问题,而提出的一种汽车注塑模具用导向机构。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种汽车注塑模具用导向机构,包括下固定座、固定在下固定座上端中部的导向柱、活动安装在导向柱上的上固定座、固定在上固定座下端的筒座和可拆卸安装在筒座内侧且与导向柱外壁相贴合的导向筒,所述下固定座的上端位于导向柱的外侧固定连接有外筒,所述外筒和导向柱之间活动安装有柱塞筒,所述导向柱上开设有内嵌槽,所述内嵌槽的内侧嵌设有补油环,所述下固定座、外筒、导向柱和柱塞筒之间设置有用于内嵌槽压力供油的补油装置。

6.作为上述技术方案的进一步描述:

7.所述补油装置包括开设在导向柱轴心处的储油孔、开设在导向柱下端且与储油孔相连通的连通腔和开设在导向柱上且与连通腔和内嵌槽相连通的输油孔。

8.作为上述技术方案的进一步描述:

9.所述补油装置还包括呈环形阵列固定在柱塞筒外部的压块、开设在外筒上且与压块相对应的滑槽和设置在压块和下固定座之间的螺旋挤压弹簧。

10.作为上述技术方案的进一步描述:

11.所述下固定座的上端位于螺旋挤压弹簧的下方固定连接有滑筒,所述压块的下端固定连接有与滑筒内壁相贴合的滑柱。

12.作为上述技术方案的进一步描述:

13.所述输油孔共设置有多个,且多个输油孔等角度分布在连通腔和内嵌槽之间。

14.作为上述技术方案的进一步描述:

15.所述导向柱的上端旋合连接有用于储油孔上端密封的密封旋盖。

16.作为上述技术方案的进一步描述:

17.所述补油环是由吸油海绵、吸油纸或者纯棉材料其中一种制成。

18.综上所述,由于采用了上述技术方案,本发明的有益效果是:

19.本发明中,通过在原先的结构基础上增加了外筒、柱塞筒、压块和螺旋挤压弹簧,同时在导向柱上设置了储油孔、连通腔、输油孔、内嵌槽和补油环,当导向筒在导向柱上向下运动时,导向筒便可向下挤压外筒和导向柱之间的柱塞筒,柱塞筒便可在外筒和导向柱之间向下滑动,此时压块便会向下挤压螺旋挤压弹簧,同时在压力的作用下,储油孔和连通腔之间储存的润滑油,便会通过输油孔向上进入到内嵌槽内,内嵌槽内的补油环便会将润滑油进行吸收,并将润滑油涂抹到导向筒的内侧,这种结构可在导向机构开合过程中将导向柱和导向筒之间进行补油处理,同时可将注塑模具开合的部分冲击力进行分级缓冲处理,既提升了导向机构日常维护的便捷性,同时也提升了导向机构的功能性。

附图说明

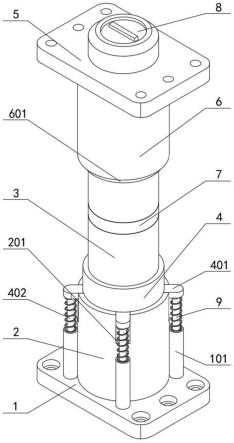

20.图1为本发明提出的一种汽车注塑模具用导向机构的正等测图;

21.图2为本发明的立体正剖示意图;

22.图3为本发明的立体爆炸示意图;

23.图4为本发明中导向柱的立体正剖示意图;

24.图5为本发明中下固定座、外筒和柱塞筒的立体前仰示意图。

25.图例说明:

26.1、下固定座;101、滑筒;2、外筒;201、滑槽;3、导向柱;301、储油孔;302、连通腔;303、输油孔;304、内嵌槽;4、柱塞筒;401、压块;402、滑柱;5、上固定座;6、筒座;601、导向筒;7、补油环;8、密封旋盖;9、螺旋挤压弹簧。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

28.请参阅图1-5,本发明提供一种技术方案:一种汽车注塑模具用导向机构,包括下固定座1、固定在下固定座1上端中部的导向柱3、活动安装在导向柱3上的上固定座5、固定在上固定座5下端的筒座6和可拆卸安装在筒座6内侧且与导向柱3外壁相贴合的导向筒601,下固定座1的上端位于导向柱3的外侧固定连接有外筒2,外筒2和导向柱3之间活动安装有柱塞筒4,导向柱3上开设有内嵌槽304,内嵌槽304的内侧嵌设有补油环7,下固定座1、外筒2、导向柱3和柱塞筒4之间设置有用于内嵌槽304压力供油的补油装置。

29.具体的,如图1-5所示,补油装置包括开设在导向柱3轴心处的储油孔301、开设在导向柱3下端且与储油孔301相连通的连通腔302和开设在导向柱3上且与连通腔302和内嵌槽304相连通的输油孔303,润滑油通过储油孔301加入到导向柱3内时,润滑油便会填充在下固定座1、外筒2、连通腔302和输油孔303的内腔之间,补油装置还包括呈环形阵列固定在

柱塞筒4外部的压块401、开设在外筒2上且与压块401相对应的滑槽201和设置在压块401和下固定座1之间的螺旋挤压弹簧9,螺旋挤压弹簧9的设置,一方面可将注塑模具闭合时的部分冲击力进行弹性形变缓冲处理,另一方面便于柱塞筒4卸压后的弹力复位操作。

30.具体的,如图1-4所示,下固定座1的上端位于螺旋挤压弹簧9的下方固定连接有滑筒101,压块401的下端固定连接有与滑筒101内壁相贴合的滑柱402,滑筒101和滑柱402的设置,既提升了柱塞筒4及压块401竖直方向滑动的稳定性,同时也提升了螺旋挤压弹簧9安装及运行的稳定性,输油孔303共设置有多个,且多个输油孔303等角度分布在连通腔302和内嵌槽304之间,这种结构的设置,可将润滑油均匀向上输送到内嵌槽304内,将润滑油均匀填充到补油环7上,导向柱3的上端旋合连接有用于储油孔301上端密封的密封旋盖8,密封旋盖8的设置,一方面可将储油孔301的上端进行密封处理,降低了外界环境中的灰尘和杂质进入到导向柱3内污染润滑油,另一方面提升了补油装置整体的气密性,提升了补油装置运行的稳定性。

31.具体的,如图1-3所示,补油环7是由吸油海绵、吸油纸或者纯棉材料其中一种制成,可根据实际的加工、使用和适用场景需求,选择吸油海绵、吸油纸或者纯棉材料其中一个材料制作补油环7装入到内嵌槽304内。

32.工作原理:使用时,可将导向柱3通过下固定座1和紧固件安装固定到注塑模具下模的指定安装工位上,可将导向筒601通过上固定座5和紧固件安装到注塑模具上模的指定安装工位上,注塑模具合模调试之前,可将密封旋盖8旋开,将润滑油倒入到储油孔301内,润滑油便会储存在储油孔301、连通腔302和输油孔303之间,润滑油倒入完成后,便可将密封旋盖8旋入到导向柱3上,便完成了注塑模具前期的调试准备工作;当注塑模具合模时,导向筒601便会在导向柱3上竖直向下运动,当导向筒601的下端接触到柱塞筒4的上端时,在压力的作用下,柱塞筒4便会在外筒2和导向柱3之间向下滑动,挤压储油孔301、连通腔302和输油孔303之间储存的润滑油,储油孔301、连通腔302和输油孔303之间的液压油在压力的作用下,便会向上通过输油孔303进入到内嵌槽304内,内嵌槽304内的补油环7便会将挤压输送过来的润滑油进行吸收,并将润滑油向外涂抹到导向筒601的内侧,将导向筒601和导向柱3之间进行补油处理,同时柱塞筒4向下运动的过程中,柱塞筒4上的压块401便会向下挤压螺旋挤压弹簧9,在液压缓冲和弹簧弹性形变缓冲的共同作用下,可将注塑模具闭合时的部分冲击力进行分级缓冲处理,当注塑模具向上开启时,在螺旋挤压弹簧9弹力的作用下,柱塞筒4便会向上复位到初始状态,从而在注塑模具下次闭合时,对导向柱3和导向筒601进行压力补油处理。

33.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1