自动直角捏合机的制作方法

1.本发明涉及珍珠棉生产技术领域,特别涉及自动直角捏合机。

背景技术:

2.现在物流的开发,在一些大型电子产品以及易碎、易损坏的物品时,需要将珍珠棉向内部进行填充,而现在填充的物品,在拐角处需要对珍珠棉进行改造,现有的直角捏合机,通过切割后,直接去除多余材料进行捏合,由于切割时从外侧进行进入,然后出来,从而使表面的熔融状态出现表面凝固,使得捏合强度低,且多个工序先后进行加工效率低下。

3.本发明,可以使多道工序进行同步进行,缩短其生产的时间,且能够根据其形状,在融化后立刻进行捏合,保证了其捏合的强度。

技术实现要素:

4.本发明的目的在于至少解决现有技术中存在的技术问题之一,提供自动直角捏合机,可以使多道工序进行同步进行,缩短其生产的时间。

5.本发明还提供具有上述自动直角捏合机,包括:底座,所述底座的上表面固定连接有保护壳,所述保护壳的上表面设置有净化装置;传送装置,所述传送装置位于所述底座的上表面,所述传送装置的下方设置有切料装置,所述切料装置的中心位置设置有弯折部件;切断装置,所述切断装置位于保护壳的内表面,所述保护壳的内表面设置有捏合装置,所述弯折部件、切料装置、切断装置同步运动。通过以上部件,可以使多道工序进行同步进行,缩短其生产的时间。

6.根据本发明提供的自动直角捏合机,所述底座的下面固定连接有废料箱,所述废料箱的开口处位于所述切料装置的正下方,所述废料箱的顶端固定连接有收集斗。可以对切料装置产生的废料进行盛放。

7.根据本发明提供的自动直角捏合机,所述净化装置包括风机与净化器,所述净化器通过传输管与所述净化器相连通,所述风机的进风管位于切料装置的正上方,所述风机、所述净化器均与保护壳的上表面固定连接。对热管融化时产生的废气进行处理,保证工作环境的安全。

8.根据本发明提供的自动直角捏合机,所述传送装置包括连接轨与压辊,所述连接轨的两端均活动连接有传送辊,所述传送辊通过链轮传动连接,所述连接轨的顶端宽度与材料的弯形内宽一致,所述压辊的两侧均活动连接有连杆,所述连杆的外表面设置有压力弹簧。通过以上装置,对物料进行传送,使物料与连接轨相贴合。

9.根据本发明提供的自动直角捏合机,所述切料装置包括塑形柱,所述塑形柱的内部设置有滑槽,所述滑槽的内部设置有滑块,所述滑块的表面固定连接有融化管,所述滑槽的内部设置有反力弹簧,所述塑形柱的侧边设置有斜角,所述塑形柱具有两个,且对称布置,所述滑块的侧表面固定连接有提杆。通过以上部件,可以有效对捏合成直角的多余物料进行切除。

10.根据本发明提供的自动直角捏合机,所述弯折部件包括弯折头,所述弯折头的侧表面固定连接有熔化片,所述熔化片的下表面固定连接有电动推杆,所述弯折头的下表面固定连接有连接板。通过以上部件,通过移动的熔化片对切口位置进行熔化,再次进行捏合,使得捏合更加紧固。

11.根据本发明提供的自动直角捏合机,所述切断装置包括推杆,所述推杆位于保护壳顶部的凹槽中,所述推杆的一端固定连接有顶杆,所述顶杆的内部活动连接有连接杆,所述连接杆之间设置有切割管,所述连接杆的侧表面活动连接有拉簧,所述顶杆远离推杆的一侧设置有复位弹簧,所述连接杆的中段固定连接有横杆。通过以上结构,可以通过其对指定长度的物料进行切断,方便完成后续的捏合工作。

12.根据本发明提供的自动直角捏合机,所述捏合装置包括连接柱,所述连接柱与保护壳转动连接,所述连接柱共有两个,且两个连接柱通过回力弹簧相连接,所述连接柱远离保护壳的一端转动连接有捏合辊。通过以上部件,形成向中间的力,使物料进行捏合,形成直角的形状。

13.根据本发明提供的自动直角捏合机,所述连接板的下表面固定连接有气缸,所述连接板的上表面活动连接有转板,所述连接板与提杆性接触,所述转板与所述横杆相接触。通过以上部件,可以有效使弯折部件、切料装置、切断装置进行同步运动,完成工作。

14.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

15.下面结合附图和实施例对本发明进一步地说明;

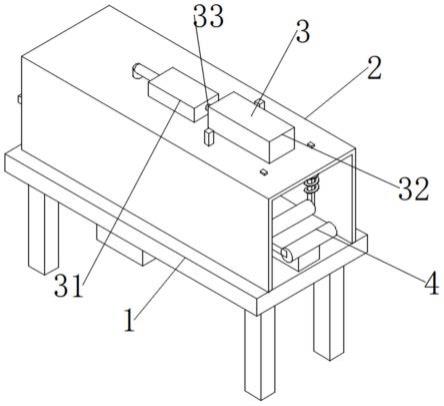

16.图1为本发明自动直角捏合机的整体结构图;

17.图2为本发明自动直角捏合机的保护壳去除结构图;

18.图3为本发明自动直角捏合机的净化传送装置结构图;

19.图4为本发明自动直角捏合机的切料装置结构图;

20.图5为本发明自动直角捏合机的弯折部件结构图;

21.图6为本发明自动直角捏合机的图5中a处结构图;

22.图7为本发明自动直角捏合机的切断装置结构图;

23.图8为本发明自动直角捏合机的捏合装置结构图。

24.图例说明:

25.1、底座;2、保护壳;3、净化装置;4、传送装置;5、切料装置;6、弯折部件;7、切断装置;8、捏合装置;9、废料箱;10、收集斗;11、气缸;12、转板;

26.31、风机;32、净化器;33、传输管;

27.41、连接轨;42、压辊;43、传送辊;44、连杆;45、压力弹簧;

28.51、塑形柱;52、滑槽;53、滑块;54、融化管;55、反力弹簧;56、提杆;

29.61、弯折头;62、熔化片;63、电动推杆;64、连接板;

30.71、推杆;72、顶杆;73、连接杆;74、切割管;75、复位弹簧;76、横杆;77、拉簧;

31.81、连接柱;82、回力弹簧;83、捏合辊。

具体实施方式

32.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

33.参照图1-8,本发明实施例自动直角捏合机,其包括如图1所示,包括:底座1,底座1的下面固定连接有废料箱9,废料箱9也可为传输筒,将废料进行传输出去,盛放掉落下来的废料,废料箱9的开口处位于切料装置5的正下方,使物料能够落入其中,废料箱9的顶端固定连接有收集斗10,对物料进行收集。废料落入收集斗10上,通过收集斗10的倾斜,使废料落入废料箱9中。可以对切料装置产生的废料进行盛放。

34.底座1的上表面固定连接有保护壳2,保护壳2的上表面设置有净化装置3,对内部产生的废气进行净化,净化装置3包括风机31与净化器32,风机31产生负压,将保护壳2内部的气体进入气泵,净化器32将内部空气净化,净化器32通过传输管33与净化器32相连通,风机31的进风管位于切料装置5的正上方,使热熔产生的气体便于吸收,风机31、净化器32均与保护壳2的上表面固定连接。通过风机31产生负压进行吸取污浊的空气,然后到达净化器32中,净化的空气进行排出。对热管融化时产生的废气进行处理,保证工作环境的安全。

35.传送装置4,对长物料进行传送,传送装置4位于底座1的上表面,传送装置4包括连接轨41与压辊42,连接轨41保持物料的状态,压辊42使物料与连接轨41进行贴合,连接轨41的两端均活动连接有传送辊43,通过传送辊43对物料进行传送,传送辊43通过链轮(图中未示出)传动连接,通过电机(图中未示出)传送动力,连接轨41的顶端宽度与材料的弯形内宽一致,保证长物料的形状不变,压辊42的两侧均活动连接有连杆44,连杆44的外表面设置有压力弹簧45,使压辊42形成压力。将长形物料放置于连接轨41上,通过传送辊43进行传送,压辊42对物料进行压实,传输到缺料装置5的下方。通过以上装置,对物料进行传送,使物料与连接轨相贴合。

36.传送装置4的下方设置有切料装置5,对多余的物料进行切除,切料装置5包括塑形柱51,形成角度,对多余物料进行切割,塑形柱51的内部设置有滑槽52,便于滑块53顺着塑形柱51的形状进行移动,进行切割,滑槽52的内部设置有滑块53,滑块53的表面固定连接有熔化管54,通过高温对珍珠棉物料进行熔化切割,滑槽52的内部设置有反力弹簧55,提供回复的弹力,使其与物料进行脱离,塑形柱51的侧边设置有斜角,形成倾角,塑形柱51具有两个,且对称布置,形成堆成的切割角,滑块53的侧表面固定连接有提杆56,与连接板64进行贴合,完成一体运动。在连接板64向上提起提杆56,从而使融化管54对珍珠棉物料按照塑形柱51的形状进行熔融切割,从而完成多余物料的切割。可以有效对捏合成直角的多余物料进行切除。

37.切料装置5的中心位置设置有弯折部件6,对切割后的物料进行折弯,弯折部件6包括弯折头61,弯折头61的角度与成型的角度一致,弯折头61的侧表面固定连接有熔化片62,对物料表面进行切割,熔化片62的下表面固定连接有电动推杆63,使熔化片62进行移动,弯折头61的下表面固定连接有连接板64,进行移动。使用时,弯折头61向上移动,与切料装置5切成的缺口中心一致,向上顶,与捏合装置8结合,从而完成捏合。通过移动的熔化片62对切口位置进行熔化,再次进行捏合,使得捏合更加紧固。

38.切断装置7,对物料的长度进行切断,切断装置7位于保护壳2的内表面,切断装置7

包括推杆71,便于去调节顶杆72的位置,推杆71位于保护壳2顶部的凹槽中,便于调节距离,推杆71的一端固定连接有顶杆72,方便进行连接,顶杆72的内部活动连接有连接杆73,连接杆73之间设置有切割管74,对物料进行切割,连接杆73的侧表面活动连接有拉簧77,使连接杆73向上提升,顶杆72远离推杆71的一侧设置有复位弹簧75,使顶杆72进行复位,使连接杆73的中段固定连接有横杆76,方便与转板12进行连接,从而完成移动的工作。连接板64向上移动,使转板12顶端向下移动,压住横杆76向下移动,使切割管74进行切割,切割完成后,拉簧77使横杆76向上进行上移,完成工作。可以通过其对指定长度的物料进行切断,方便完成后续的捏合工作。

39.保护壳2的内表面设置有捏合装置8,对切割后的物料进行切割,弯折部件6、切料装置5、切断装置7同步运动,完成相应的同步工作,形成完整的工作,捏合装置8包括连接柱81,连接柱81与保护壳2转动连接,连接柱81共有两个,且两个连接柱81通过回力弹簧82相连接,使连接柱81向中心进行运行,形成夹持,连接柱81远离保护壳2的一端转动连接有捏合辊83,与物料进行贴合。捏合辊83与物料进行连接,在回力弹簧82的作用下,向中间进行夹紧,从而使物料进行贴合。形成向中间的力,使物料进行捏合,形成直角的形状。

40.连接板64的下表面固定连接有气缸11,提供连接板移动的动力,连接板64的上表面活动连接有转板12,进行旋转,转板12中心与保护壳2转动连接,连接板64与提杆56性接触,转板12与横杆76相接触。可以有效使弯折部件、切料装置、切断装置进行同步运动,完成工作。

41.融化管54与融化片62使用热油传输或者电热片,保持温度在180℃左右。对珍珠棉的伤害较小。

42.本发明,通过多个工序同时进行加工,使得加工速率增加,而且可以通过负压得空气使捏合后进行快速冷却,不会发生粘连,且通过移动的融化片62使表面融化,从而完成捏合工作,保证加工的质量。

43.工作原理:将长形物料放置于连接轨41上,通过传送辊43进行传送,压辊42对物料进行压实,传输到缺料装置5的下方,然后通过气缸11使连接板64上升,连接板64向上提起提杆56,从而使融化管54对珍珠棉物料按照塑形柱51的形状进行熔融切割,从而完成多余物料的切割,同时连接板64向上移动,使转板12顶端向下移动,压住横杆76向下移动,使切割管74进行切割,切割完成后,拉簧77使横杆76向上进行上移,完成工作,而且弯折头61向上移动,与切料装置5切成的缺口中心一致,向上顶,与捏合装置8结合,捏合辊83与物料进行连接,在回力弹簧82的作用下,向中间进行夹紧,从而使物料进行贴合,物料进行传送,使捏合完成的物料进行掉落。

44.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1