围条成型装置的制作方法

1.本技术涉及包装盒加工技术领域,尤其涉及一种围条成型装置。

背景技术:

2.围条是包装盒中的一部分,设置在包装盒内部,围条的作用是包装盒成型后作为包装盒内部的主体支撑。例如烟盒的盒体内就具有围条这一结构。

3.相关技术中,围条成型的过程通常是:提供一定数量的内模,这些内模呈排状放置于内模存储仓中,内模供输送装置内的推模组件将内模成排的推入内模输送装置中,在内模输送装置的作用下,内模进入下一个工位。同时,围条成排状放置于倾斜的围条供送装置中,此时围条的初始状态是呈展开的条带状。在围条推刀组件的作用下每次推出一张围条,这张被推出来的围条与内模输送装置输送出来的内模完成四面贴合成型的工艺,成型后的围条环绕在内模的四个外周面贴附,且围条的首尾对齐。单个围条围设在单个内模上成型后,围条内模一起转入下一个工位,围条内模组合体的上下端添加上下盖制成内盒,再在内盒上包覆一层外面纸形成外盒,包覆后的外盒还需要将面纸沿着中间剖开(内部的围条不切保留),随后再吸取出盒中的内模,在将内模收集到栈板上或收纳筐内,然后搬运回流水线的起始段进行回收利用。

技术实现要素:

4.本技术实施例提供一种新的围条成型装置来解决围条成型的问题,该围条成型装置结构简单,整个装置占地面积更小,还可以减少内模的添加的工作量,降低内模的仓储、转移成本。

5.为了解决上述技术问题,本技术实施例提供了一种围条成型装置,包括:

6.内模;

7.内模驱动装置,用于驱动所述内模运动;

8.工作台,具有内模脱离口,所述内模脱离口可容纳内模穿过;

9.挡块,所述挡块设置在工作台上,且所述挡块围绕所述内模脱离口而设,所述挡块围设形成围条成型腔,所述围条成型腔与所述内模配合用于围条的三面成型;及

10.铲刀,设置在所述围条成型腔的两侧,用于铲折围条的两个末端使其具备对折趋势,使所述围条的两个末端与所述内模的第四面贴合。

11.进一步地,所述内模脱离口具备四个面,所述内模脱离口的内壁设置有凸台,所述凸台用于承载围条。

12.进一步地,所述内模脱离口的每一个面的内壁至少设置有一个凸台。

13.进一步地,所述内模的外周设有与所述凸台镶嵌配合的凹槽。

14.进一步地,所述挡块包括第一挡块、第二挡块和第三挡块,所述第一挡块和所述围条成型时的围条的第一面抵接配合,所述第二挡块和围条成型时的围条的第二面抵接配合,所述第三挡块和围条成型时的围条的第三面抵接配合。

15.进一步地,所述挡块靠近所述内模的一面设置有吸孔,所述吸孔用于吸住处于围条成型腔中的围条。

16.进一步地,还包括压合装置,所述压合装置设置在工作台上;所述压合装置用于抵压具备对折趋势的围条的两个末端,并最终抵靠围条成型时的第四面。

17.进一步地,所述压合装置包括压块、x轴驱动杆和z轴驱动杆,所述压块与所述x轴驱动杆连接,所述x轴驱动杆用于驱动所述压块在x轴方向上移动,所述x轴驱动杆与所述z轴驱动杆连接,所述z轴驱动杆用于驱动所述压块在z轴方向上移动。

18.进一步地,所述内模驱动装置用于带动内模从围条成型腔中穿过内模脱离口后下沉。

19.进一步地,还包括扶围条组件,所述扶围条组件设置在工作台上,所述扶围条组件用于扶住围条的两个末端,并使围条处于内模所处的初始位置与围条成型腔的连接线之间。

20.本技术实施例公开的一种新的围条成型装置,该围条成型装置包括内模、内模驱动装置、工作台、挡块和铲刀,通过内模冲击围条后使围条成型,之后内模回到初始位置再次参与下一个围条成型的过程,实现单个内模循环完成围条成型,该围条成型装置整体结构简单,整个装置占地面积更小,而且还可以减少内模的添加的工作量,降低内模的仓储、转移成本。

附图说明

21.为了更完整地理解本技术及其有益效果,下面将结合附图来进行以下说明,其中在下面的描述中相同的附图标号表示相同部分。

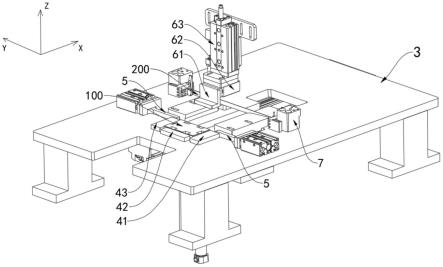

22.图1为本技术实施例公开的围条成型装置的第一方向的立体图。

23.图2为图1的第二方向的立体图。

24.图3为本技术实施例公开的围条的展开状态的示意图。

25.图4为本技术实施例公开的内模的示意图。

26.图5为本技术实施例公开的围条搭接边的示意图。

27.图6为图5中a处的局部放大图。

28.图中:

29.100-内模,200-围条;

30.101-内模第一面,102-内模第二面,103-内模第三面,104-内模第四面;

31.201-第一段,202-第二段,203-第三段,204-第四段,205-第五段;

32.11-凹槽,2-内模驱动装置,3-工作台,4-挡块,41-第一挡块、42-第二挡块,43-第三挡块,5-铲刀,6-压合装置,61-压块,62-x轴驱动杆,63-z轴驱动杆,7-扶围条组件。

具体实施方式

33.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本技术及其应用或使用的任何限制基于本技术中的实施例,本领域技术人员在没有付出创造性劳动前提下所获

得的所有其他实施例,都属于本技术的保护范围。

34.相关技术中的围条成型的工艺路线中需要很多内模,这些内模在从盒中吸取出来后,需要增添额外的流水线来把吸取出来的内模流转到内模存储仓中使其再次参与围条的成型工艺。这种工艺路线使得整个流水线更加地庞大复杂;而且大量的内模,难免内模的尺寸有误差,不利于产品的一致性;盒子的结构材料不同,不适用于内盒-外盒-切边取模工艺路线,也需要另外开发新工艺新设备去考虑内模在新工艺的参与度及贡献度的问题。因此,本技术提供一种新的围边成型工艺应用的围条成型装置,这种新的围边成型工艺可应对不同盒型的工艺路线,可提高围条成型的一致性,可降低模具的数量。

35.围条成型前是多段式条带状(如图3所示),经过围条成型装置的加工后,围条是由多段式条带围合形成的框体(如图5所示)。本技术实施例中,公开了一种围条成型装置,请参阅图1-2,图1为本技术实施例公开的围条成型装置的第一方向的立体图,图2为图1的第二方向的立体图。该围条成型装置可以包括内模100、内模驱动装置2、工作台3、挡块4和铲刀5,其中,内模驱动装置2与内模100连接,并用于驱动内模100运动;工作台3具有内模脱离口,内模脱离口可容纳内模100穿过;挡块4设置在工作台3上,且挡块4围绕内模脱离口而设,挡块4围设形成围条成型腔,围条成型腔与内模100配合用于围条200的三面成型,内模脱离口紧邻围条成型腔且位于围条成型腔的下方;铲刀5设置在围条成型腔的两侧,用于铲折围条200的两个末端使其具备对折趋势,使围条200的两个末端与内模第四面104贴合。该围条成型装置包括内模100、内模驱动装置2、工作台3、挡块4和铲刀5,通过内模100冲击围条200后使围条200成型,之后内模100回到初始位置再次参与下一个围条200成型的过程,实现单个内模100循环完成多个围条200自动化成型,该围条成型装置整体结构简单,整个装置占地面积更小,而且还可以减少添加内模100这一工序的工作量,降低内模100的仓储、转移成本。

36.请参阅图3-4,图3为本技术实施例公开的围条的展开状态的示意图,图4为本技术实施例公开的内模的示意图。内模100为矩形状,内模100存在内模第一面101、内模第二面102、内模第三面103和内模第四面104。围条200可以分成第一段201、第二段202、第三段203、第四段204和第五段205共五段。当围条200包围内模100成型后,围条200的第二段202紧贴内模第一面101,围条200的第三段203紧贴内模第二面102,围条200的第四段204紧贴内模第三面103,围条200的第一段201和第五段205紧贴内模第四面104。围条200成型后,围条200形成的框体具有四个侧壁,围条200的第二段202就是框体的第一侧壁,围条200的第三段203就是框体的第二侧壁,围条200的第四段204就是框体的200第三侧壁,围条200的第一段201和第五段205组成框体的第四侧壁。

37.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。

38.请再次参阅图2,本技术实施例中,内模脱离口具备四个面,内模脱离口的的内壁设置有凸台,所述凸台用于承载围条200。具体的是,所述内模脱离口的每一个面的内壁至少设置有一个凸台,这样内模脱离口才能承载围条200。内模100与内模脱离口镶嵌配合,具体的是,内模100的外周设有与凸台镶嵌配合的凹槽11,如此,内模100冲击围条200成型后,内模100则可以从内模脱离口脱离出来,此时成型的围条200被内模脱离口中的凸台阻挡,

使得成型的围条200承载在凸台上。

39.挡块4包括第一挡块41、第二挡块42和第三挡块43,三个挡块4共同围设形成围条成型腔。第一挡块41和围条200成型时的围条200的第一面抵接配合,第二挡块42和围条200成型时的围条200的第二面抵接配合,第三挡块43和围条200成型时的围条200的第三面抵接配合。

40.本技术实施例提供的另一个可选的方案为,挡块4靠近内模100的一面可以设置吸孔,吸孔用于吸住处于围条成型腔中的围条200。这样内模100从内模脱离口脱离的时候,就不会带歪成型的围条200。

41.本技术实施例中,铲刀5有一对,且这一对铲刀5相对设置,当内模100冲击围条200的中部进入围条成型腔后,一对铲刀5在铲折围条200的第一段201和第五段205,使得围条200的第一段201和第五段205贴合在内模第四面104,之后铲刀5再回缩,此时,围条200的第一段201和第五段205会由于围条200本身的回弹力向外翘,此时,围条200的第一段201和第五段205具备对折趋势。

42.请参阅图5和图6,图5为本技术实施例公开的围条搭接边的示意图,图6为图5中a处的局部放大图,围条200成型后,如果围条200的首尾两端叠在一起,也就是围条200的第一段201和第五段205的末端叠在一起,称为围条搭接边,围条搭接边是围条成型过程中需要克服的问题。除此之外,成型围条200的首尾端刚好对接,或者存在间隙,这都属于合格产品。围条200原料是用切刀一批批切出来的,因此围条200的长度难免会有1-2毫米的误差,因此在本技术实施例公开的围条200成型工艺上需要考虑到不合格围条200的成型问题,为了解决这个围条搭接边的问题,本技术实施例公开的围条成型装置还包括压合装置6,下面将详细介绍压合装置6的结构和用途。

43.压合装置6设置在工作台3上,压合装置6用于抵压具备对折趋势的围条200的两个末端,也就是围条200的第一段201和第五段205。压合装置6压着具备对折趋势的围条200的两个末端使得围条200的两个末端不断靠近内模第四面104,并最终使围条200的两个末端抵靠围条200成型时的第四面,完成围条200的成型。由于有些围条200的长度比内模100的周长长,这时,围条200的第二段202和第四段204都向远离内模100的外面撇,但是,由于此时的围条200的端部没有出现围条搭接边的情况,这种围条200成型的状态也属于合格产品。

44.具体的,压合装置6还可以包括压块61、x轴驱动杆62和z轴驱动杆63,压块61是l型的,l型压块61的竖直的末端连接在x轴驱动杆62上,x轴驱动杆62用于驱动压块61在x轴方向上移动,x轴驱动杆62与z轴驱动杆63连接,z轴驱动杆63用于驱动压块61在z轴方向上移动。l型压块61可以减少z轴驱动杆63在z轴方向的移动量,而且l型压块61的横杆可以避免x轴驱动杆62和其他设备发生运动干涉。

45.本技术实施例中,内模驱动装置2用于驱动内模100运动,具体的是内模驱动装置2用于带动内模100从围条成型腔中穿过内模脱离口后下沉。内模驱动装置2可以是浮动气缸,内模100可以装载在浮动气缸的收缩杆的末端,浮动气缸收缩则可以把内模100从围条成型腔下沉,从内模脱离口中脱离出去。

46.本技术实施例中,还包括扶围条组件7,请再次参阅图2,扶围条组件7可以设置在工作台3上,扶围条组件7用于扶住围条200的两个末端,在围条200成型的过程中,内模100

先处于初始位置中,这个初始位置可以定义为第一工位,围条成型腔定义为第二工位,而扶围条组件7就处于第一工位和第二工位之间,扶围条组件7扶住的围条200处于内模100所处的初始位置与围条成型腔的连接线之间,如此处于第一工位的内模100可以冲击被扶围条组件7扶住的围条200的中部进入第二工位的围条成型腔中使围条200的三面成型。

47.以上对本技术实施例所提供的围条成型装置进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1