轻量化高刚性汽车空调壳体精密注塑模的浇注冷却机构的制作方法

1.本实用新型属于模具技术领域,涉及一种轻量化高刚性汽车空调壳体精密注塑模的浇注冷却机构。

背景技术:

2.汽车空调壳体是汽车塑件重要组成部分,专业化生产、高生产效率、缩短模具制造周期及保证模具产品质量是汽车模具必然的发展趋势。目前,国内外汽车空调壳体模具行业的发展趋势主要是:一、模具三维设计,取消传统的二维图纸,根据各工序给出三维简图及标注必要尺寸的平面简图;二、数字化模具技术,借助计算机辅助技术设计模具解决试模过程和生产过程中的问题;三、模具加工自动化,开发粗精加工一体化五面加工中心,提高生产效率;四、模具材料表面处理,通过提升模具材料质量与性能提高模具质量及使用寿命,降低生产成本;五、管理的科学化与信息化。现有的汽车空调壳体一般采用注塑模具进行批量制造,现有的汽车空调壳体模具在注塑过程中,难以确保流道内壁料与注塑机内塑料温度保持同步性,塑料流动较为不均匀,且冷却效率也较低。

3.为了克服现有技术的不足,人们经过不断探索,提出了各种各样的解决方案,如中国专利公开了一种汽车空调壳体模具[申请号:201821550270.x],包括上模具和下模具,所述上模具盖接在下模具上,位于所述上模具上设置有上模芯,位于所述下模具上设置有下模芯,所述上模具通过上模芯和下模芯的相互配合盖接在下模具上,位于所述上模芯一侧设有一体式的型腔抽芯机构,所述型腔抽芯机构包括油缸、第一抽芯块、第二抽芯块、连接杆和滑块,所述第二抽芯块固定设置在第一抽芯块一侧面上,所述第一抽芯块活动设置在滑块上,所述油缸通过连接杆与滑块连接,其采用一体式的型腔抽芯机构来代替传统单独脱模机构,这样结构稳定,滑动顺畅,同时,可实现多个方向一个抽芯脱模。但是该方案在注塑过程中,仍然难以确保流道内壁料与注塑机内塑料温度保持同步性,塑料流动较为不均匀,且存在冷却效率也较低的缺陷。

技术实现要素:

[0004]

本实用新型的目的是针对上述问题,提供一种轻量化高刚性汽车空调壳体精密注塑模的浇注冷却机构。

[0005]

为达到上述目的,本实用新型采用了下列技术方案:

[0006]

一种轻量化高刚性汽车空调壳体精密注塑模的浇注冷却机构,包括注塑下模和注塑上模,所述的注塑上模内设有上模辅助成型块,所述的注塑下模内设有下模成型凸部,所述的上模辅助成型块与下模成型凸部的位置相对应且形状相配适,所述的注塑上模上方设有注塑件,所述的注塑件与上模辅助成型块之间设有针阀式浇注部,所述的上模辅助成型块内设有多方位同步冷却组件,所述的多方位同步冷却组件与针阀式浇注部的位置相对应。

[0007]

在上述的轻量化高刚性汽车空调壳体精密注塑模的浇注冷却机构中,所述的多方

位同步冷却组件包括设置于上模辅助成型块内的若干横向冷却水管和纵向冷却水管,所述的横向冷却水管和纵向冷却水管相连通设置。

[0008]

在上述的轻量化高刚性汽车空调壳体精密注塑模的浇注冷却机构中,所述的横向冷却水管和纵向冷却水管分别与针阀式浇注部交错设置,所述的横向冷却水管和纵向冷却水管分别与下模成型凸部的位置相对应。

[0009]

在上述的轻量化高刚性汽车空调壳体精密注塑模的浇注冷却机构中,所述的下模成型凸部包括设置于注塑下模内的下模成型凸镶块,所述的下模成型凸镶块与上模辅助成型块的位置相对应且形状相配适。

[0010]

在上述的轻量化高刚性汽车空调壳体精密注塑模的浇注冷却机构中,所述的横向冷却水管和纵向冷却水管分别与下模成型凸镶块交错设置。

[0011]

在上述的轻量化高刚性汽车空调壳体精密注塑模的浇注冷却机构中,所述的针阀式浇注部包括设置于注塑件与上模辅助成型块之间的若干针阀注塑热流道,所述的若干针阀注塑热流道底部延伸通入至上模辅助成型块内。

[0012]

在上述的轻量化高刚性汽车空调壳体精密注塑模的浇注冷却机构中,所述的若干针阀注塑热流道相互平行设置,所述的横向冷却水管和纵向冷却水管分别与针阀注塑热流道交错设置。

[0013]

在上述的轻量化高刚性汽车空调壳体精密注塑模的浇注冷却机构中,所述的注塑件包括设置于注塑下模上方的注塑主板,所述的注塑主板内设有注塑主孔,所述的注塑主孔与针阀注塑热流道的位置相对应。

[0014]

在上述的轻量化高刚性汽车空调壳体精密注塑模的浇注冷却机构中,所述的注塑主板顶部设有聚料环,所述的聚料环与注塑主孔相连通设置。

[0015]

在上述的轻量化高刚性汽车空调壳体精密注塑模的浇注冷却机构中,所述的注塑主板顶部还设有聚料环固定板,所述的聚料环与聚料环固定板相卡接配合。

[0016]

与现有的技术相比,本实用新型的优点在于:

[0017]

1、本实用新型在使用过程中,将注塑下模和注塑上模相互靠近,使得上模辅助成型块与下模成型凸部相抵接配合形成完整的型腔,熔融物料从注塑件内注入,再通过针阀式浇注部注入至型腔内,采用针阀式热流道形式,相比于冷流道系统,热流道系统通过加热丝对流道内塑料进行加热,可以使流道内塑料与注塑机内塑料温度保持同步性,使其塑料流动更加均匀,有助于提高制品的整体性能;进而可保持流道内塑料始终处于熔体状,避免塑料凝固于流道内,使其塑料可持续进行制品制作,具有避免资源浪费,工作效率高等优点,注塑完成后,通过多方位同步冷却组件对成型后的塑件进行多方位同步冷却,提高了模具的冷却效率。

[0018]

2、本实用新型在注塑时,熔融物料通过聚料环注入至注塑主孔内,聚料环可便于对外接的注塑机进行对接,聚料环固定板用以固定卡接聚料环,避免聚料环发生晃动,稳定性较好。

[0019]

本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

[0020]

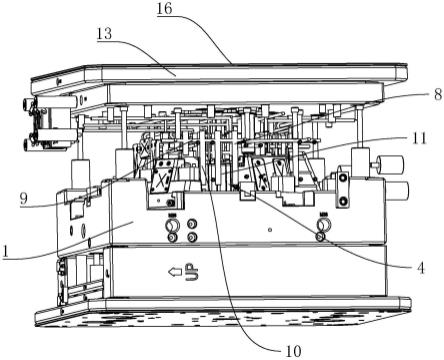

图1是本实用新型的结构示意图。

[0021]

图2是本实用新型的局部结构示意图。

[0022]

图3是本实用新型另一个方向的局部结构示意图。

[0023]

图4是本实用新型另一个方向的结构示意图。

[0024]

图中:注塑下模1、注塑上模2、上模辅助成型块3、下模成型凸部4、注塑件6、针阀式浇注部7、多方位同步冷却组件8、横向冷却水管9、纵向冷却水管10、下模成型凸镶块11、针阀注塑热流道12、注塑主板13、注塑主孔14、聚料环15、聚料环固定板16。

具体实施方式

[0025]

下面结合附图对本实用新型进行进一步说明。

[0026]

如图1-4所示,一种轻量化高刚性汽车空调壳体精密注塑模的浇注冷却机构,包括注塑下模1和注塑上模2,所述的注塑上模2内设有上模辅助成型块3,所述的注塑下模1内设有下模成型凸部4,所述的上模辅助成型块3与下模成型凸部4的位置相对应且形状相配适,所述的注塑上模2上方设有注塑件6,所述的注塑件6与上模辅助成型块3之间设有针阀式浇注部7,所述的上模辅助成型块3内设有多方位同步冷却组件8,所述的多方位同步冷却组件8与针阀式浇注部7的位置相对应。

[0027]

在本实施例中,在使用过程中,将注塑下模1和注塑上模2 相互靠近,使得上模辅助成型块3与下模成型凸部4相抵接配合形成完整的型腔,熔融物料从注塑件6内注入,再通过针阀式浇注部7注入至型腔内,采用针阀式热流道形式,相比于冷流道系统,热流道系统通过加热丝对流道内塑料进行加热,可以使流道内塑料与注塑机内塑料温度保持同步性,使其塑料流动更加均匀,有助于提高制品的整体性能;进而可保持流道内塑料始终处于熔体状,避免塑料凝固于流道内,使其塑料可持续进行制品制作,具有避免资源浪费,工作效率高等优点,注塑完成后,通过多方位同步冷却组件8对成型后的塑件进行多方位同步冷却,提高了模具的冷却效率。

[0028]

结合图1-4所示,所述的多方位同步冷却组件8包括设置于上模辅助成型块3内的若干横向冷却水管9和纵向冷却水管10,所述的横向冷却水管9和纵向冷却水管10相连通设置。

[0029]

具体地说,在注塑完成后,将冷却水注入至横向冷却水管9 和纵向冷却水管10内,通过横向冷却水管9对上模辅助成型块3 横向方向进行冷却,通过纵向冷却水管10对上模辅助成型块3 纵向方向进行冷却,形成多方位同步冷却,提高了模具的冷却效率。

[0030]

结合图2、图3所示,所述的横向冷却水管9和纵向冷却水管10分别与针阀式浇注部7交错设置,所述的横向冷却水管9 和纵向冷却水管10分别与下模成型凸部4的位置相对应。

[0031]

本实施例中,横向冷却水管9和纵向冷却水管10分别与针阀式浇注部7交错设置,物料浇注和塑件冷却互不干涉,结构分布合理。

[0032]

所述的下模成型凸部4包括设置于注塑下模1内的下模成型凸镶块11,所述的下模成型凸镶块11与上模辅助成型块3的位置相对应且形状相配适。

[0033]

本实施例中,在合模过程中,将下模成型凸镶块11与上模辅助成型块3相互靠近,

形成完整的型腔。

[0034]

结合图3所示,所述的横向冷却水管9和纵向冷却水管10 分别与下模成型凸镶块11交错设置。

[0035]

本实施例中,横向冷却水管9和纵向冷却水管10分别与下模成型凸镶块11的交错设置,塑件的成型和冷却互不干涉。

[0036]

所述的针阀式浇注部7包括设置于注塑件6与上模辅助成型块3之间的若干针阀注塑热流道12,所述的若干针阀注塑热流道 12底部延伸通入至上模辅助成型块3内。

[0037]

本实施例中,在注塑过程中,将熔融物料从注塑件6内注入,再通过针阀注塑热流道12将熔融物料同步送入至型腔,采用针阀式热流道形式,相比于冷流道系统,热流道系统通过加热丝对流道内塑料进行加热,可以使流道内塑料与注塑机内塑料温度保持同步性,使其塑料流动更加均匀,有助于提高制品的整体性能;进而可保持流道内塑料始终处于熔体状,避免塑料凝固于流道内,使其塑料可持续进行制品制作,具有避免资源浪费,工作效率高等优点。

[0038]

所述的若干针阀注塑热流道12相互平行设置,所述的横向冷却水管9和纵向冷却水管10分别与针阀注塑热流道12交错设置。

[0039]

本实施例中,结构分布合理,节约模具空间。

[0040]

所述的注塑件6包括设置于注塑下模1上方的注塑主板13,所述的注塑主板13内设有注塑主孔14,所述的注塑主孔14与针阀注塑热流道12的位置相对应。

[0041]

本实施例中,在注塑过程中,熔融物料从注塑主孔14内注入至针阀注塑热流道12内,再通过针阀注塑热流道12将熔融物料送入至型腔内,进行注塑。

[0042]

结合图1、图4所示,所述的注塑主板13顶部设有聚料环15,所述的聚料环15与注塑主孔14相连通设置。

[0043]

本实施例中,在注塑时,熔融物料通过聚料环15注入至注塑主孔14内,聚料环15可便于对外接的注塑机进行对接。

[0044]

结合图1、图4所示,所述的注塑主板13顶部还设有聚料环固定板16,所述的聚料环15与聚料环固定板16相卡接配合。

[0045]

本实施例中,聚料环固定板16用以固定卡接聚料环15,避免聚料环15发生晃动。

[0046]

本实用新型的工作原理是:

[0047]

在使用过程中,将注塑下模1和注塑上模2相互靠近,使得上模辅助成型块3与下模成型凸镶块11相抵接配合形成完整的型腔,熔融物料通过聚料环15注入至注塑主孔14内,聚料环15 可便于对外接的注塑机进行对接,熔融物料通过注塑主孔14注入至针阀注塑热流道12内,再通过针阀注塑热流道12将熔融物料送入至型腔内,进行注塑,采用针阀式热流道形式,相比于冷流道系统,热流道系统通过加热丝对流道内塑料进行加热,可以使流道内塑料与注塑机内塑料温度保持同步性,使其塑料流动更加均匀,有助于提高制品的整体性能;进而可保持流道内塑料始终处于熔体状,避免塑料凝固于流道内,使其塑料可持续进行制品制作,具有避免资源浪费,工作效率高等优点,

[0048]

注塑完成后,将冷却水注入至横向冷却水管9和纵向冷却水管10内,通过横向冷却水管9对上模辅助成型块3横向方向进行冷却,通过纵向冷却水管10对上模辅助成型块3纵向方向进行冷却,对成型后的塑件形成多方位同步冷却,提高了模具的冷却效率,

[0049]

在注塑时,熔融物料通过聚料环15注入至注塑主孔14内,聚料环15可便于对外接的注塑机进行对接,

[0050]

聚料环固定板16用以固定卡接聚料环15,避免聚料环15发生晃动,稳定性较好。

[0051]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神。

[0052]

尽管本文较多地使用注塑下模1、注塑上模2、上模辅助成型块3、下模成型凸部4、注塑件6、针阀式浇注部7、多方位同步冷却组件8、横向冷却水管9、纵向冷却水管10、下模成型凸镶块11、针阀注塑热流道12、注塑主板13、注塑主孔14、聚料环 15、聚料环固定板16等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质,把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1