一种用于再生塑料造粒的双螺杆造粒机的制作方法

1.本实用新型涉及再生塑料技术领域,更具体地说,本实用新型涉及一种用于再生塑料造粒的双螺杆造粒机。

背景技术:

2.再生塑料是塑料的再利用,通过进行机械刀片粉碎操作以后,从而完成塑料的再次利用,再生塑料是指通过预处理、熔融造粒、改性等物理或化学的方法对废旧塑料进行加工处理后重新得到的塑料原料,是对塑料的再次利用,塑料生产的过程中会用到一种双螺杆造粒机。

3.但是其在实际使用时,仍旧存在一些缺点,如:现有的双螺杆造粒机设备内部的入料装置通常单独用一个料斗进行盛装,但是料斗的内部无法完全将原材料全部导入,其表面会有粘连,因此在切换物料品种生产的时候往往需要耗费较多时间来进行清理,因此降低了整体装置实用性的效果。

技术实现要素:

4.为了克服现有技术的上述缺陷,本实用新型的实施例提供一种用于再生塑料造粒的双螺杆造粒机,以解决现有技术料斗内部无法完全将原料导入导致实用性降低的问题。

5.为解决上述技术问题,本实用新型提供如下技术方案:一种用于再生塑料造粒的双螺杆造粒机,包括料斗,所述料斗顶端的侧面固定安装有固定板,所述固定板的内部活动安装有旋转组件,所述旋转组件的表面可拆卸安装有瓶塞,所述料斗的底端一体形成有输料管,所述输料管的侧面活动安装有卡扣组件。

6.其中,所述旋转组件包括贴合管,是贴合管的顶面一体形成有套管,是贴合管的顶面固定安装有连接杆,所述连接杆的表面转动安装有传动柱,所述传动柱的表面一体形成有挡柱,所述传动柱的底端一体形成有螺纹柱。

7.其中,所述套管的大小和瓶塞的大小相适配,所述贴合管的侧面贴合在料斗的内壁。

8.其中,所述螺纹柱的表面螺纹安装在固定板的内部,所述挡柱的数量为两个,两个所述挡柱之间的距离和连接杆相适配。

9.其中,所述卡扣组件包括安装板,所述安装板的顶面固定安装有连接板,所述连接板的底端一体形成有固定管,所述固定管的内部螺纹安装有螺杆,所述螺杆的底端活动安装有弧形挤压板。

10.其中,所述安装板的右端固定安装在输料管的侧面,所述卡扣组件的数量为两个,两个所述卡扣组件分别活动安装在输料管的左右两端,且所述弧形挤压板的内壁材料设置为弹性材质。

11.本实用新型的上述技术方案的有益效果如下:

12.上述方案中,设置旋转组件可以对料斗内部进行清除和挤压,使得原材料不会在

料斗的内壁进行粘连,使得设备在进行不同原材料切换的时候可以不用进行单独的清理工作,降低了工人工作强度的同时也达到了提高整体装置实用性的效果;设置卡扣组件可以对料斗进行快速的拆装,方便其更换维修,节约了拆装时间,达到了进一步的提高整体装置实用性的效果。

附图说明

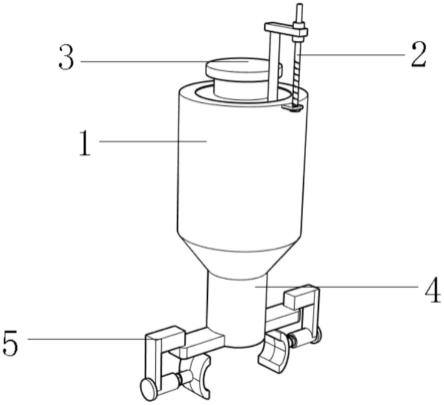

13.图1为本实用新型的整体结构示意图;

14.图2为本实用新型的整体装置立体装配图;

15.图3为本实用新型的卡扣组件连接结构示意图;

16.图4为本实用新型的料斗结构示意图;

17.图5为本实用新型的旋转组件结构示意图。

18.[附图标记]

[0019]

1、料斗;2、旋转组件;3、瓶塞;4、输料管;5、卡扣组件;11、固定板;21、贴合管;22、套管;23、连接杆;24、传动柱;25、挡柱;26、螺纹柱;51、安装板;52、连接板;53、固定管;54、螺杆;55、弧形挤压板。

具体实施方式

[0020]

为使本实用新型要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

[0021]

如附图1至附图5本实用新型的实施例提供一种用于再生塑料造粒的双螺杆造粒机,包括料斗1,所述料斗1顶端的侧面固定安装有固定板11,所述固定板11的内部活动安装有旋转组件2,所述旋转组件2的表面可拆卸安装有瓶塞3,所述料斗1的底端一体形成有输料管4,所述输料管4的侧面活动安装有卡扣组件5。

[0022]

如图2至图3,所述卡扣组件5包括安装板51,所述安装板51的顶面固定安装有连接板52,所述连接板52的底端一体形成有固定管53,所述固定管53的内部螺纹安装有螺杆54,所述螺杆54的底端活动安装有弧形挤压板55,所述安装板51的右端固定安装在输料管4的侧面,所述卡扣组件5的数量为两个,两个所述卡扣组件5分别活动安装在输料管4的左右两端,且所述弧形挤压板55的内壁材料设置为弹性材质。

[0023]

具体的,将输料管4连接至造粒机螺杆输送位置,然后转动螺杆54带动弧形挤压板55进行移动,通过螺杆54与固定管53的相互配合,使得弧形挤压板55逐渐贴合至造粒机设备上,并且完成固定,操作简单,利用卡扣组件5可以对料斗1进行快速的拆装,方便其更换维修,节约了拆装时间,达到了进一步的提高整体装置实用性的效果。

[0024]

如图4至图5,所述旋转组件2包括贴合管21,是贴合管21的顶面一体形成有套管22,是贴合管21的顶面固定安装有连接杆23,所述连接杆23的表面转动安装有传动柱24,所述传动柱24的表面一体形成有挡柱25,所述传动柱24的底端一体形成有螺纹柱26,所述套管22的大小和瓶塞3的大小相适配,所述贴合管21的侧面贴合在料斗1的内壁,所述螺纹柱26的表面螺纹安装在固定板11的内部,所述挡柱25的数量为两个,两个所述挡柱25之间的距离和连接杆23相适配。

[0025]

具体的,当物料通过套管22进入到料斗1的内部后,盖上瓶塞3然后转动传动柱24

带动螺纹柱26进行转动,转动过程中,螺纹柱26位置发生移动,并且传动柱24通过两个挡柱25带动连接杆23一同进行移动,再借此带动贴合管21在料斗1的内壁进行移动,从而对物料进行挤压,利用旋转组件2可以对料斗1内部进行清除和挤压,使得原材料不会在料斗1的内壁进行粘连,使得设备在进行不同原材料切换的时候可以不用进行单独的清理工作,降低了工人工作强度的同时也达到了提高整体装置实用性的效果。

[0026]

本实用新型的工作过程如下:将输料管4连接至造粒机螺杆输送位置,然后转动螺杆54带动弧形挤压板55进行移动,通过螺杆54与固定管53的相互配合,使得弧形挤压板55逐渐贴合至造粒机设备上,并且完成固定,当物料通过套管22进入到料斗1的内部后,盖上瓶塞3然后转动传动柱24带动螺纹柱26进行转动,转动过程中,螺纹柱26位置发生移动,并且传动柱24通过两个挡柱25带动连接杆23一同进行移动,再借此带动贴合管21在料斗1的内壁进行移动,从而对物料进行挤压。

[0027]

上述方案,利用卡扣组件5可以对料斗1进行快速的拆装,方便其更换维修,节约了拆装时间,达到了进一步的提高整体装置实用性的效果,利用旋转组件2可以对料斗1内部进行清除和挤压,使得原材料不会在料斗1的内壁进行粘连,使得设备在进行不同原材料切换的时候可以不用进行单独的清理工作,降低了工人工作强度的同时也达到了提高整体装置实用性的效果。

[0028]

最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

[0029]

其次:本实用新型公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本实用新型同一实施例及不同实施例可以相互组合;

[0030]

最后:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1