一种连接精度高的成型模具的制作方法

1.本实用新型涉及铸造模具领域,尤其涉及一种连接精度高的成型模具。

背景技术:

2.成型模具,也称型模,依据实物的形状和结构按比例制成的模具,用压制或浇灌的方法使材料成为一定形状的工具,不相同的塑料成型方法,要求使用不同原理和结构特点的成型模具,包括注塑成型模具、挤出成型模具、压铸成型模具等等。

3.成型模具的种类虽然多种多样,但大多构造都是两个或者多个模具合并在一起形成,在铸造完成后,将多个模具打开,即可从中将铸造成品取出,所以每个模具依然是单独的个体,所以在铸造工件的过程中,为了保证成品的质量,需要将多个模具紧密的压实,防止模具的连接处之间出现缝隙。

4.因此,有必要提供一种连接精度高的成型模具解决上述技术问题。

技术实现要素:

5.本实用新型提供一种连接精度高的成型模具,解决了在铸造工件的过程中,为了保证成品的质量,需要将多个模具紧密的压实,防止模具的连接处之间出现缝隙的问题。

6.为解决上述技术问题,本实用新型提供的一种连接精度高的成型模具,包括下模、上模和多个紧固机构;

7.所述下模内部的底端开设有装置腔,所述下模的上表面开设有多个贯通至所述装置腔内部的定位孔,多个所述紧固机构分别设置于多个所述定位孔的内部;

8.所述紧固机构包括固定连接于所述定位孔内部下方的螺纹套,所述螺纹套的内部螺纹连接有螺纹杆,所述螺纹杆的底端延伸至所述装置腔的内部,所述螺纹杆的顶端转动连接有柱状塞,所述柱状塞的外表面与所述定位孔的内表面过盈连接,所述定位孔内部的顶端固定连接有内密封圈;

9.所述上模的下表面固定连接有多个分别与多个所述定位孔相对应且相适配的定位柱,每个所述定位柱的外表面均固定连接有多个与所述内密封圈相适配的外密封圈。

10.优选的,多个所述螺纹杆的底端均固定连接有第一齿轮,每两个相邻的所述定位孔之间的距离均相同。

11.优选的,所述装置腔的内部竖向转动连接有多个第二齿轮,每个所述第二齿轮均与其周围相邻的四个所述第一齿轮相互齿合,所述装置腔内部的底端且位于每个所述第二齿轮中轴线的位置均固定连接有马达,多个所述马达的输出轴分别固定连接于多个所述第二齿轮的下表面。

12.优选的,所述第二齿轮的厚度远大于所述第一齿轮的厚度。

13.优选的,所述柱状塞的顶端固定连接有缓冲块。

14.优选的,所述定位柱插入所述定位孔内部时,多个所述外密封圈均与所述定位孔的内表面过盈连接,所述内密封圈均与所述定位柱的外表面过盈连接。

15.优选的,所述上模的下表面与所述下模的上表面均开设有铸造腔和灌浆孔,所述灌浆孔与所述铸造腔相互连通。

16.与相关技术相比较,本实用新型提供的连接精度高的成型模具具有如下有益效果,该连接精度高的成型模具,通过设置紧固机构,在使用该模具时,首先通过多个定位孔和多个定位柱,将上模和下模的位置确定,之后将上模的多个定位柱插入下模的多个定位孔中,再将上模压紧于下模的上表面,之后便可启动紧固机构,当定位柱完全插入定位孔内部时,由于柱状塞过盈连接于定位孔的内壁同时内外密封圈也相互过盈连接于定位柱和定位孔的表面,定位孔的内部形成一个封闭的环境,紧固机构启动后,定位孔中的柱状塞下移,定位孔的内部形成负压,产生吸力,将定位柱较牢固的吸附在定位孔的内部,防止模具在铸造的过程中产生缝隙,保证了铸造生产的产品质量,提高了该装置的实用性。

附图说明

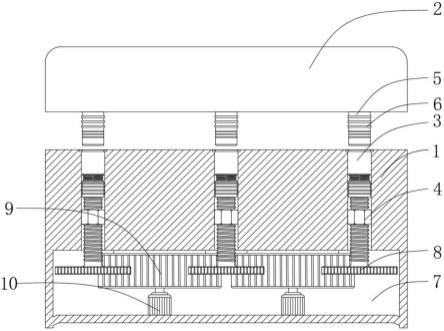

17.图1为本实用新型提供的连接精度高的成型模具的一种较佳实施例的结构示意图;

18.图2为图1所示装置腔内部的结构示意图;

19.图3为图1所示紧固机构的结构示意图;

20.图4为图1所示下模的俯视图;

21.图中标号:1、下模,2、上模,3、定位孔,4、紧固机构,41、螺纹套,42、螺纹杆,43、柱状塞,44、缓冲块,45、内密封圈,5、定位柱,6、外密封圈,7、装置腔,8、第一齿轮,9、第二齿轮,10、马达,11、灌浆孔,12、铸造腔。

具体实施方式

22.下面结合附图和实施方式对本实用新型作进一步说明。

23.请结合参阅图1、图2、图3和图4,其中,图1为本实用新型提供的连接精度高的成型模具的一种较佳实施例的结构示意图;图2为图1所示装置腔内部的结构示意图;图3为图1所示紧固机构的结构示意图;图4为图1所示下模的俯视图。连接精度高的成型模具包括下模1、上模2和多个紧固机构4。

24.下模1内部的底端开设有装置腔7,下模1的上表面开设有多个贯通至装置腔7内部的定位孔3,多个紧固机构4分别设置于多个定位孔3的内部。

25.上模2的下表面固定连接有多个分别与多个定位孔3相对应且相适配的定位柱5,每个定位柱5的外表面均固定连接有多个与内密封圈45相适配的外密封圈6。

26.在使用该模具时,首先将上模2底端的多个定位柱5和下模1顶端的多个定位孔3对齐后将上模2安装于下模1的上表面,定位孔3和定位柱5起到定位效果,提高上模2与下模1连接的精度,防止上模2与下模1在连接完成后产生位置上的偏差。

27.紧固机构4包括固定连接于定位孔3内部下方的螺纹套41,螺纹套41的内部螺纹连接有螺纹杆42,螺纹杆42的底端延伸至装置腔7的内部,螺纹杆42的顶端转动连接有柱状塞43,柱状塞43的外表面与定位孔3的内表面过盈连接,定位孔3内部的顶端固定连接有内密封圈45。

28.定位柱5插入定位孔3内部时,多个外密封圈6均与定位孔3的内表面过盈连接,内

密封圈45均与定位柱5的外表面过盈连接。

29.当定位柱5完全插入定位孔3内部后,由于柱状塞43和外密封圈6均过盈连接于定位孔3的内部,同时内密封圈45过盈连接于定位柱5的外表面,定位孔3的内部形成一个完全封闭的腔体,此时转动多个螺纹杆42,在螺纹套41的作用下,螺纹杆42向下移动,多个柱状塞43在螺纹杆42的带动下也下移,定位孔3内部的腔体形成一个负压的状态,产生较大的吸力,将定位柱5较牢固的吸附于定位孔3的内部,提高上模2与下模1之间连接的紧密度,保证两者之间的连接质量。

30.多个螺纹杆42的底端均固定连接有第一齿轮8,每两个相邻的定位孔3之间的距离均相同。

31.装置腔7的内部竖向转动连接有多个第二齿轮9,每个第二齿轮9均与其周围相邻的四个第一齿轮8相互齿合,装置腔7内部的底端且位于每个第二齿轮9中轴线的位置均固定连接有马达10,多个马达10的输出轴分别固定连接于多个第二齿轮9的下表面。

32.在需要转动多个螺纹杆42时,只需要启动多个马达10,马达10带动多个第二齿轮9转动,多个第二齿轮9带动多个第一齿轮8转动,多个第一齿轮8分别带动与其固定连接的多个螺纹杆42转动,以此来实现将上模2和下模1之间的紧密连接。

33.第二齿轮9的厚度远大于第一齿轮8的厚度。

34.因为第一齿轮8在转动的过程中会逐渐下移,所以第二齿轮9的厚度需远大于第一齿轮8的厚度,才能保持始终与第一齿轮8相互齿合。

35.柱状塞43的顶端固定连接有缓冲块44。

36.在将上模具2安装于下模具1上表面时,由于模具均为金属材质,重量较大,定位柱5直接插入定位孔3内部时可能会直接撞击到柱状塞43的顶端,容易造成装置的损坏,缓冲块44可缓冲这部分的力,提高装置的使用寿命。

37.上模2的下表面与下模1的上表面均开设有铸造腔12和灌浆孔11,灌浆孔11与铸造腔12相互连通。

38.当上模2与下模1完全紧密连接后,即可通过灌浆孔11往铸造腔12内部注入原料来进行铸造。

39.本实用新型提供的连接精度高的成型模具的工作原理如下:在安装时上模2与下模1时,首先将上模2的多个定位柱5与下模1的多个定位孔3对齐,对齐后将上模2安装于下模1的上表面,并压紧,之后启动多个马达10,马达10带动第二齿轮9转动,第二齿轮9带动多个第一齿轮8同向转动,多个第一齿轮8转动的过程中柱状塞43在定位孔3的内部逐渐下移,使定位孔3的内部形成负压状态将定位柱5较牢固的吸附于其内部,提高上模2和下模1之间的连接紧密度,之后即可使用该模具进行工件的铸造。

40.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1