一种基于PLC的热等离子体炬高温熔融炉控制方法与流程

一种基于plc的热等离子体炬高温熔融炉控制方法

技术领域

[0001]

本发明涉及固废焚烧残余物稳定化无害化处理技术领域,特别涉及一种基于plc的热等离子体炬高温熔融炉控制方法。

背景技术:

[0002]

随着现代化进程的快速发展,生活水平的提高,城市生活垃圾的产量也快速增长。生活垃圾处理方法主要有填埋、焚烧、堆肥等。其中垃圾焚烧可以实现垃圾减量化,垃圾焚烧处理后减容可高达90%左右,而且在焚烧过程中,由于温度较高,还可以消灭垃圾中的各种病原体,达到高温灭菌的目的,实现无害化。而焚烧产生的余热,还可以用于供热、发电实现资源再利用的目的。但是,垃圾焚烧过程中会产生大量的飞灰,生活垃圾焚烧处理后产生的固体残渣占垃圾重量的30%~35%,其中底渣占25%~30%,其余是飞灰,占5%左右。飞灰中含有高浓度可浸出重金属和高毒性的二噁英,因此是一种危险废物,需要妥善处理处置,避免发生二次污染。现有的通常是对燃烧产生的飞灰进行热处理,其中热处理是指在高温下烧结(700~1100℃)或者熔融/玻璃化(1000~1400℃)焚烧飞灰,使飞灰中的有机污染物(如二噁英)在高温下发生分解,重金属发生熔融后分离或者玻璃化稳定的过程。

[0003]

热处理技术是指在高温下烧结(700~1100℃)或者熔融/玻璃化(1000~1400℃)焚烧飞灰,使飞灰中的有机污染物(如二噁英)在高温下发生分解,重金属发生熔融后分离或者玻璃化稳定的过程。焚烧飞灰热处理具有减容减量、重金属稳定性好、二噁英分解程度高的优点,但是成本高,而且部分重金属在高温下容易随烟气挥发,导致二次收集和分离困难。高温熔融固化技术,也称玻璃化技术——利用高温热能把飞灰熔化为玻璃状或玻璃陶瓷状物质,借助玻璃体致密网络结构,达到固化稳定、减量减容的目的。并且,高温热能还可将二噁英等有机物污染物分解。热处理常采用电弧炉和等离子体熔融炉。而现有的等离子体熔融炉中的各个子系统相互独立,导致整体逻辑联系性差,导致难以离子熔融炉对废物熔融过程进行控制,使得安全性差,稳定性不好,极大地降低了废物的熔融效果差。

技术实现要素:

[0004]

本发明的目的在于,提供一种基于plc的热等离子体炬高温熔融炉控制方法。本发明通过plc控制器来将等离子体熔融炉内的各个子系统关联起来,并进行逻辑控制,提高了等离子体熔融炉系统整体的稳定性和安全性,使之对废物具有较好的熔融效果。

[0005]

本发明的技术方案:一种基于plc的热等离子体炬高温熔融炉控制方法,包括基座,包括以下步骤:

[0006]

步骤s1:进行等离子体熔融炉点火前的工作准备,确保各个子系统的运行正常,各个子系统经plc控制器控制;

[0007]

步骤s2:满足启动条件后,等离子体熔融系统启动,通过电源柜对等离子体发生器进行送电启动,同时设置在等离子体熔融炉上的进料装置启动,排气系统中的引风机延时n秒启动;

[0008]

步骤s3:对电源柜的输出电流进行检测,判断等离子体发生器是否点火成功;若检测的电源柜的输出电流正常,则等离子体发生器点火成功,若检测的电源柜的输出电流不正常,则等离子体发生器点火失败,等离子体发生器重新进行启动;

[0009]

步骤s4:点火成功后,进料装置进行变频工作向等离子体熔融炉内送料进行熔融工作,并对等离子体熔融炉内的炉膛温度进行实时检测;

[0010]

步骤s5:在步骤1-4的操作过程中进行故障检测,当发生故障时进行停机维护。

[0011]

前述的基于plc的热等离子体炬高温熔融炉控制方法中,所述的步骤s1中的各个子系统包括供气系统,水冷却系统、送料系统和排气系统,所述供气系统运行正常的判断方法是,压缩空气的压力值以及氮气的供气压力值分别大于相对应设定的压力值;所述的水冷却系统运行正常的判断方法是,在水泵的开启状态且冷却水路阀门处于最大开启状态下,冷却水路中的冷却水压力值大于设定的水压值;所述的送料系统的运行正常的判断方法是,中间料仓内的料位开关检测到中间料仓内有料;所述的排气系统正常的判断方法是,引风机工作正常。

[0012]

前述的基于plc的热等离子体炬高温熔融炉控制方法中,所述步骤s4中向等离子体熔融炉内进行送料熔融的方法是,等离子体发生器点火成功后,延时m秒,待炉膛内的温度上升至1200摄氏度时,进料装置按照设定频率进行变频工作,将经送料系统送入到进料装置内的物料送入到等离子体熔融炉内部,同时等离子体熔融炉内的搅动送料装置延时q分钟启动工作,使得炉膛内的温度进一步上升至1500摄氏度时,搅动送料装置再次搅拌炉内物料。

[0013]

前述的基于plc的热等离子体炬高温熔融炉控制方法中,所述的步骤s2中的启动条件包括水泵开启正常、空气开启正常、氮气开启正常、中间料仓有料、电源正常和无主电源跳闸。

[0014]

前述的基于plc的热等离子体炬高温熔融炉控制方法中,所述步骤s5的故障包括燃烧熔融失败、电源柜及等离子体发生器综合检测信号异常、冷却水压过低、炉膛温度过低和主电源跳闸,造成所述主电源跳闸的因素包括管路水压异常、氮气压力异常、炉内压力异常、炉内温度异常、电源异常和进料异常。

[0015]

前述的基于plc的热等离子体炬高温熔融炉控制方法中,所述燃烧熔融失败的判断方法是,通过等离子体熔融炉上的观察装置观看等离子体熔融炉内的物料的熔融程度,并通过肉眼来判断燃烧熔融成功或失败。

[0016]

所述步骤s5中的停机维护的方法是,当检测到故障时,切断等离子体发生器电源同时切断进料装置电源,对等离子体熔融炉进行冷却降温,待炉膛内的稳定小于150摄氏度时,同时关闭冷却水阀和空气阀,最后关闭排气系统内的引风机,则完成停机工作。

[0017]

与现有技术相比,本发明具有以下优点:

[0018]

1、本发明主要是首先进行等离子体熔融炉点火前的工作准备,确保各个子系统的运行正常,各个子系统经plc控制器控制;满足启动条件后,等离子体熔融系统启动,通过电源柜对等离子体发生器进行送电启动,同时设置在等离子体熔融炉上的进料装置启动,排气系统中的引风机延时n秒启动。对电源柜的输出电流进行检测,判断等离子体发生器是否点火成功;若检测的电源柜的输出电流正常,则等离子体发生器点火成功,若检测的电源柜的输出电流不正常,则等离子体发生器点火失败,等离子体发生器重新进行启动;点火成功

后,进料装置进行变频工作向等离子体熔融炉内送料进行熔融工作,并对等离子体熔融炉内的炉膛温度进行实时检测;在步骤1-4的操作过程中进行故障检测,当发生故障时进行停机维护;本发明通过plc控制器来将等离子体熔融炉内的各个子系统关联起来,并进行逻辑控制,提高了等离子体熔融炉系统整体的稳定性和安全性,使之对废物具有较好的熔融效果。

[0019]

2、本发明中在对废物进行熔融,能实现熔融工作的可全自动化控制,满足了危险废弃物处置所要求的快速、频繁启动的控制与操作;并且能够对飞灰混合物的给料量、熔融过程温度可调可控,使得本发明能够自动化稳定运行,具有极高的工作效率。并且本系统中燃烧熔融失败、电源柜及等离子体发生器综合检测信号异常、冷却水压过低、炉膛温度过低、管路水压异常、氮气压力异常、炉内压力异常、炉内温度异常、电源异常和进料异常,进行停机维护,同时切断控制电源给料机,待炉膛温度小于150摄氏度后,关闭冷却水阀,氮气阀和空气阀,最后关闭引风机,进行停机检修,进行安全停机维护,使得等离子体熔融炉的炉膛处于稳定状态,不会对等离子体熔融炉造成损坏,使之具有高压电保护,超温保护,漏电保护,漏水保护的作用。

附图说明

[0020]

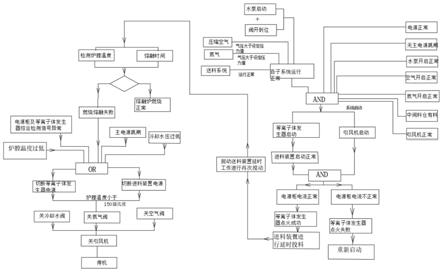

图1是本发明的控制逻辑图;

[0021]

图2是主电源跳闸的因素框图。

具体实施方式

[0022]

下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

[0023]

实施例:一种基于plc的热等离子体炬高温熔融炉控制方法,如图1-2所示,包括以下步骤:

[0024]

步骤s1:进行等离子体熔融炉点火前的工作准备,确保各个子系统的运行正常,各个子系统经plc控制器控制;

[0025]

所述的步骤s1中的各个子系统包括供气系统,水冷却系统、送料系统和排气系统,所述供气系统运行正常的判断方法是,压缩空气的压力值以及氮气的供气压力值分别大于相对应设定的压力值;所述的水冷却系统运行正常的判断方法是,在水泵的开启状态且冷却水路阀门处于最大开启状态下,冷却水路中的冷却水压力值大于设定的水压值;所述的送料系统的运行正常的判断方法是,中间料仓内的料位开关检测到中间料仓内有料;所述的排气系统正常的判断方法是,引风机工作正常。

[0026]

步骤s2:满足启动条件后,等离子体熔融系统启动,通过电源柜对等离子体发生器进行送电启动,同时设置在等离子体熔融炉上的进料装置启动,排气系统中的引风机延时n(n=5)秒启动。

[0027]

所述的步骤s2中的启动条件包括水泵开启正常、空气开启正常、氮气开启正常、中间料仓有料、电源正常和无主电源跳闸。

[0028]

步骤s3:对电源柜的输出电流进行检测,判断等离子体发生器是否点火成功;若检测的电源柜的输出电流正常,则等离子体发生器点火成功,若检测的电源柜的输出电流不

正常,则等离子体发生器点火失败,等离子体发生器重新进行启动;

[0029]

步骤s4:点火成功后,进料装置进行变频工作向等离子体熔融炉内送料进行熔融工作,并对等离子体熔融炉内的炉膛温度进行实时检测;

[0030]

所述步骤s4中向等离子体熔融炉内进行送料熔融的方法是,等离子体发生器点火成功后,延时m(m=600)秒,待炉膛内的温度上升至1200摄氏度时,进料装置按照设定频率进行变频工作(每3分钟机械能一次送料工作),将经送料系统送入到进料装置内的物料送入到等离子体熔融炉内部,同时等离子体熔融炉内的搅动送料装置延时q分钟(q=3)启动工作,使得炉膛内的温度进一步上升至1500摄氏度时,搅动送料装置再次搅拌炉内物料,其中搅动送料装置每分钟运动10次左右,持续工作五分钟停止工作,进行熔融,熔融完成后进行下一步的进料工作,依次类推,进行持续熔融。

[0031]

步骤s5:在步骤1-4的操作过程中进行故障检测,当发生故障时进行停机维护。

[0032]

所述步骤s5的故障包括燃烧熔融失败、电源柜及等离子体发生器综合检测信号异常、冷却水压过低、炉膛温度过低和主电源跳闸,造成所述主电源跳闸的因素包括管路水压异常、氮气压力异常、炉内压力异常、炉内温度异常、电源异常和进料异常。所述燃烧熔融失败的判断方法是,通过等离子体熔融炉上的观察装置观看等离子体熔融炉内的物料的熔融程度,并通过肉眼来判断燃烧熔融成功或失败。

[0033]

所述步骤s5中的停机维护的方法是,当检测到故障时,切断等离子体发生器电源同时切断进料装置电源,对等离子体熔融炉进行冷却降温,待炉膛内的稳定小于150摄氏度时,同时关闭冷却水阀和空气阀,最后关闭排气系统内的引风机,则完成停机工作。

[0034]

本发明主要是首先进行等离子体熔融炉点火前的工作准备,确保各个子系统的运行正常,各个子系统经plc控制器控制;满足启动条件后,等离子体熔融系统启动,通过电源柜对等离子体发生器进行送电启动,同时设置在等离子体熔融炉上的进料装置启动,排气系统中的引风机延时n秒启动。对电源柜的输出电流进行检测,判断等离子体发生器是否点火成功;若检测的电源柜的输出电流正常,则等离子体发生器点火成功,若检测的电源柜的输出电流不正常,则等离子体发生器点火失败,等离子体发生器重新进行启动;点火成功后,进料装置进行变频工作向等离子体熔融炉内送料进行熔融工作,并对等离子体熔融炉内的炉膛温度进行实时检测;在步骤1-4的操作过程中进行故障检测,当发生故障时进行停机维护;本发明通过plc控制器来将等离子体熔融炉内的各个子系统关联起来,并进行逻辑控制,提高了等离子体熔融炉系统整体的稳定性和安全性,使之对废物具有较好的熔融效果。

[0035]

本发明中在对飞灰混合物进行熔融,能实现熔融工作的可全自动化控制,满足了危险废弃物处置所要求的快速、频繁启动的控制与操作;并且能够对飞灰混合物的给料量、熔融过程温度可调可控,使得本发明能够自动化稳定运行,具有极高的工作效率。并且本系统中燃烧熔融失败、电源柜及等离子体发生器综合检测信号异常、冷却水压过低、炉膛温度过低、管路水压异常、氮气压力异常、炉内压力异常、炉内温度异常、电源异常和进料异常,进行停机维护,同时切断控制电源给料机,待炉膛温度小于150摄氏度后,关闭冷却水阀,氮气阀和空气阀,最后关闭引风机,进行停机检修,进行安全停机维护,使得等离子体熔融炉的炉膛处于稳定状态,不会对等离子体熔融炉造成损坏,使之具有高压电保护,超温保护,漏电保护,漏水保护的作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1