一种可计量危废进料装置的制作方法

[0001]

本实用新型涉及危废处理技术领域,尤其涉及一种可计量危废进料装置。

背景技术:

[0002]

危废时生产加工中产生的带有危害性的物质,根据环境保护的原则,不得随意排放,需要对其进行处理,其中危废的有固态危废、液态危废以及气态危废等形式,不同形式的危废具有不同的处理方式,其中固态危废以焚烧处理居多。

[0003]

现有固态危废大都为粉末状,在焚烧进料时,常采用人工经验方式进行入窑焚烧,给料存在很大的随机性和不可预见性,当操作人员变化、危废焚烧原料密度等发生变化时,入窑物料波动较大,影响焚烧效果,并影响后续烟气处理,整个焚烧系统及烟气处理的波动较大,需要中控操作人员随时微调保证系统的平衡和稳定,人工操作强度大。

技术实现要素:

[0004]

本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种可计量危废进料装置。

[0005]

为了实现上述目的,本实用新型采用了如下技术方案:一种可计量危废进料装置,设置在焚烧窑进料口上方,包括料斗,所述料斗下方与水平设置的给料筒贯通设置,所述给料筒内同轴设置有内径固定的给料腔,所述给料腔内设置有推筒,所述推筒与所述给料腔横截面一致,所述推筒与设置在所述给料腔外侧的推动机构连接,所述给料腔另一端位于竖向设置的称重筒上方,所述称重筒底部设置有放料阀门,所述称重筒设置在支架上,所述称重筒与所述支架之间设置有称重传感器,所述给料筒位于所述称重筒的端口设置有防塌料板。

[0006]

在使用时,将粉状的危废放置在料斗内,危废随着料斗进入到容纳腔中,并逐渐堆积,推动机构推动推筒将危废向防塌料板方向堆积,直至危废填满防塌料板到推筒之间给料腔内的空间,在正式定量化进料时,打开防塌料板,推动机构定量推动推筒,由于给料腔的内径为定值,因此,推筒的推动距离可以实现控制定体积给料,危废料进入到称重筒后,在称重传感器的作用下,可以得到进入称重筒的危废重量,当定体积推料进入的危废料重量在允许范围内,称重筒底部的放料阀门打开,危废进入到焚烧窑的进料口,进行下一步的焚烧处理,当推筒推入的危废料重量小于规定重量,再次启动推动机构,将危废料进行补给,当推筒推动的危废料大于规定重量时,放料阀们打开,进行放料并实时监测称重传感器的重量,当放入规定危废料后,及时关闭放料阀门,保障单次进料的均匀性和一致性,避免产生进料波动对后续焚烧处理造成的障碍。本方案提供了对危废料进行体积计量和重量计量的双计量方式,减小进料的波动性,同时,操作简便,减少了劳动强度,也避免了人为因素的干扰造成的影响。

[0007]

作为优化,所述推筒的厚度大于所述料斗与所述给料筒贯通开口的直径。

[0008]

这样,避免在进行单次推料时,危废料进入到推筒与推动机构之间,无法到达称重

筒,既不利于危废的处理,又影响了设备内部的干燥性和动作顺畅。

[0009]

作为优化,所述推动机构为水平设置的液压推杆,所述液压推杆的自由端与所述推筒固定连接。

[0010]

这样,液压推杆能够实现均匀的推动,保障给料时,危废料的推出均匀,不会产生大的波动和晃动,保障进给量的精确,同时易于操控。

[0011]

作为优化,所述放料阀门为设置在所述称重筒下方的闸板阀。

[0012]

这样,能够实现快速落料,不会与危废料产生过粘连,既保障进料的均匀,又能够及时进行启动和关闭。

[0013]

作为优化,所述防塌料板铰接在所述给料腔的出口,所述防塌料板的上端通过转轴与驱动电机传动连接。

[0014]

这样,能够通过驱动电机控制防塌料板的启闭,做到及时给料到称重筒,有能够在驱动电机的带动下降防塌料板紧压在开口处,放置非给料动作下,危废料边缘塌落进入到称重筒,保障了精度。

[0015]

作为优化,所述给料腔的开口倾斜设置。

[0016]

这样,能够便于端部的危废料在打开防塌料板的时候快速进入称重筒,提升效率。

[0017]

综上,本方案具有均匀上料、双重定量的功能,保障了危废料的焚烧处理质量,避免因上料不均匀引起的拨动,上料精准、操作简单便利,劳动投入小。

附图说明

[0018]

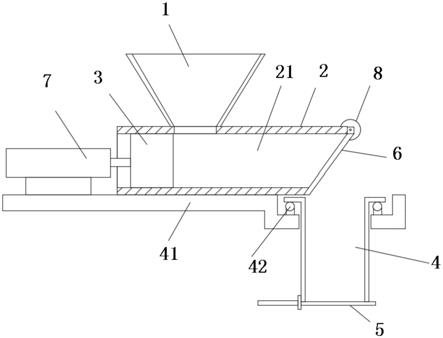

图1为本实用新型提出一种可计量危废进料装置的结构示意图;

[0019]

图2为本实用新型提出一种可计量危废进料装置的工作原理图。

具体实施方式

[0020]

为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例和附图,进一步阐述本实用新型,但下述实施例仅仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本实用新型的保护范围。

[0021]

下面结合附图描述本实用新型的具体实施例。

[0022]

具体实施例:

[0023]

参照图1-2,一种可计量危废进料装置,设置在焚烧窑进料口上方,包括料斗1,所述料斗1下方与水平设置的给料筒2贯通设置,所述给料筒2内同轴设置有内径固定的给料腔21,所述给料腔21内设置有推筒3,所述推筒3与所述给料腔21横截面一致,所述推筒3与设置在所述给料腔21外侧的推动机构连接,所述给料腔21另一端位于竖向设置的称重筒4上方,所述称重筒4底部设置有放料阀门5,所述称重筒4设置在支架41上,所述称重筒4与所述支架41之间设置有称重传感器42,所述给料筒2位于所述称重筒4的端口设置有防塌料板6。

[0024]

在使用时,将粉状的危废放置在料斗内,危废随着料斗进入到容纳腔中,并逐渐堆积,推动机构推动推筒将危废向防塌料板方向堆积,直至危废填满防塌料板到推筒之间给料腔内的空间,在正式定量化进料时,打开防塌料板,推动机构定量推动推筒,由于给料腔

的内径为定值,因此,推筒的推动距离可以实现控制定体积给料,危废料进入到称重筒后,在称重传感器的作用下,可以得到进入称重筒的危废重量,当定体积推料进入的危废料重量在允许范围内,称重筒底部的放料阀门打开,危废进入到焚烧窑的进料口,进行下一步的焚烧处理,当推筒推入的危废料重量小于规定重量,再次启动推动机构,将危废料进行补给,当推筒推动的危废料大于规定重量时,放料阀们打开,进行放料并实时监测称重传感器的重量,当放入规定危废料后,及时关闭放料阀门,保障单次进料的均匀性和一致性,避免产生进料波动对后续焚烧处理造成的障碍。本方案提供了对危废料进行体积计量和重量计量的双计量方式,减小进料的波动性,同时,操作简便,减少了劳动强度,也避免了人为因素的干扰造成的影响。

[0025]

具体的,还包括控制器,所述控制器与所述推动机构、重量传感器、放料阀门均电性连接,实现各部分之间的协同配合,保障进料的一致性,自动化程度高。

[0026]

本实施例中:所述推筒3的厚度大于所述料斗1与所述给料筒2贯通开口的直径。

[0027]

这样,避免在进行单次推料时,危废料进入到推筒与推动机构之间,无法到达称重筒,既不利于危废的处理,又影响了设备内部的干燥性和动作顺畅。

[0028]

具体的,所述推动机构实现往复动作,采取单次小进给量的动作,这样前端已经形成密度均匀的危废料能够批量均匀的到达称重筒,后端有料斗进入给料腔的新危废料能够得到不断的累积,既防止了危废料进入推筒后方,有保障了危废料的均匀堆积。

[0029]

本实施例中:所述推动机构为水平设置的液压推杆7,所述液压推杆7的自由端与所述推筒3固定连接。

[0030]

这样,液压推杆能够实现均匀的推动,保障给料时,危废料的推出均匀,不会产生大的波动和晃动,保障进给量的精确,同时易于操控。

[0031]

具体的,所述推动机构还包括但不限于气缸、电动推杆和连杆结构。

[0032]

本实施例中:所述放料阀门5为设置在所述称重筒4下方的闸板阀。

[0033]

这样,能够实现快速落料,不会与危废料产生过粘连,既保障进料的均匀,又能够及时进行启动和关闭。

[0034]

具体的,所述闸板阀的驱动力为气动或液压驱动。

[0035]

本实施例中:所述防塌料板6铰接在所述给料腔21的出口,所述防塌料板6的上端通过转轴与驱动电机8传动连接。

[0036]

这样,能够通过驱动电机控制防塌料板的启闭,做到及时给料到称重筒,有能够在驱动电机的带动下降防塌料板紧压在开口处,放置非给料动作下,危废料边缘塌落进入到称重筒,保障了精度。

[0037]

本实施例中:所述给料腔21的开口倾斜设置。

[0038]

这样,能够便于端部的危废料在打开防塌料板的时候快速进入称重筒,提升效率。

[0039]

具体的,所述控制器为plc控制器,属于现有技术,能够协调控制液压油缸、驱动电机、闸板阀以及称重传感器的协同连接,工作的流畅完成,不再赘述。

[0040]

以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用

新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1