一种喷漆废气活性炭吸附脱附催化燃烧装置的制作方法

1.本实用新型涉及喷漆废气处理技术领域,具体为一种喷漆废气活性炭吸附脱附催化燃烧装置。

背景技术:

2.喷漆废气为有毒有害气体,利用活性炭的吸附脱附,可以使得气体聚集,并且通过催化燃烧可以分解气体,有利于环保,但是该方案会用到大量的高温热能,世面上常用的装置经常将高温气体直接燃烧排放,导致热能损失极大,不利于节能,且活性炭吸附脱附时,需要对管道进行通断,改过程无法持续进行,为此,我们提出一种喷漆废气活性炭吸附脱附催化燃烧装置。

技术实现要素:

3.本实用新型的目的在于提供一种喷漆废气活性炭吸附脱附催化燃烧装置,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:种喷漆废气活性炭吸附脱附催化燃烧装置,包括箱体,所述箱体的底端设置滚轮,所述箱体内设置吸附脱附箱,所述吸附脱附箱的底端设置加热室,所述加热室的底端设置催化燃烧室,所述吸附脱附箱的中央设置水平隔板,所述吸附脱附箱的中央垂直所述水平隔板纵向设置转盘,所述转盘上均匀设置活性炭,所述隔板上设置电机,所述加热室与催化燃烧室的内部均设置加热丝,所述催化燃烧室的内部设置催化剂放置板,所述催化剂放置板上均匀设置催化剂;

5.所述吸附脱附箱的左端连通进气管道,所述吸附脱附箱的右端连通排气管道,所述进气管道与排气管道均位于隔板的上方,且均贯穿箱体与外界连通,所述吸附脱附箱左端处位于隔板的底部通过管道连接加热室的左端,所述加热室的右端通过管道连通催化燃烧室的左端,所述催化燃烧室的右端通过管道连接吸附脱附箱的右端,且连接口位于隔板的底部。

6.进一步地,所述电机的电机轴与第一齿轮同轴连接,所述第一齿轮啮合第二齿轮,所述第二齿轮与转盘同轴连接,所述转盘上均匀设置圆管。

7.进一步地,所述隔板包括陶瓷板,所述陶瓷板的上下两侧端面上均匀设置石英砂颗粒,所述陶瓷板的上下两侧均设置玻璃板,所述玻璃板上远离陶瓷板的一侧均设置硅板。

8.进一步地,所述圆管内均匀设置活性炭,所述活性炭在圆管内上下交错排列。

9.进一步地,所述催化剂放置板内的加热丝套接在催化剂放置板上。

10.进一步地,所述进气管道内设置滤网,滤网为铁丝网。

11.与现有技术相比,本实用新型的有益效果是:本技术方案提出的一种喷漆废气活性炭吸附脱附催化燃烧装置能够可以实现热能的循环利用,且使得活性炭吸附脱附不间断,既有利环保,又有助于节能。

附图说明

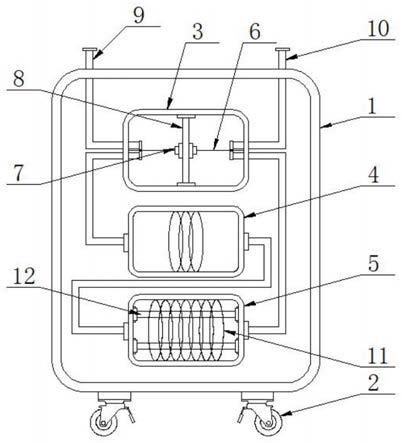

12.图1为本实用新型结构示意图;

13.图2为本实用新型转盘侧视结构示意图;

14.图3为本实用新型隔板结构示意图

15.图4为本实用新型活性炭分布排列结构示意图。

16.图中:1、箱体;2、滚轮;3、吸附脱附箱;4、加热室;5、催化燃烧室; 6、隔板;7、电机;8、转盘;9、进气管道;10、排气管道;11、加热丝;12、催化剂放置板;61、陶瓷板;62、石英砂颗粒;63、玻璃板;64、硅板;71、第一齿轮;72、第二齿轮;81、圆管;82、活性炭。

17.附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.实施例1

20.请参阅图1~4,一种喷漆废气活性炭吸附脱附催化燃烧装置,一种喷漆废气活性炭吸附脱附催化燃烧装置,包括箱体1,箱体1的底端设置滚轮2,箱体1 内设置吸附脱附箱3,吸附脱附箱3的底端设置加热室4,加热室4的底端设置催化燃烧室5;

21.如图1所示,吸附脱附箱3的中央设置水平隔板6,隔板6将吸附脱附箱3 分成上下两个部分,其上层为吸附室,下层为脱附室,活性炭中的微孔结构可以吸附喷气废弃中的小分子颗粒,达到过滤效果,脱附时,常用的方法有升温脱附、减压脱附、冲洗脱附、置换脱附、磁化脱附以及超声波脱附,本方案利用热气流升温脱附;

22.如图1所示,吸附脱附箱3的中央垂直水平隔板6纵向设置转盘8,转盘8 可以转动,隔板6上设置电机7,电机7带动转盘8转动,加热室4与催化燃烧室5的内部均设置加热丝11,加热室4内的加热丝11数量少于催化燃烧室5,催化燃烧室5的内部设置催化剂放置板12,催化剂放置板12上均匀设置催化剂,废气经过催化剂催化,通过高温进行分解成碳氧气体,比如说二氧化碳、炭单质;

23.请参考图1的管道连接方式,且各个管道上均设置鼓风机,用于促进空气流通,在这里不再详细给出,吸附脱附箱3的左端连通进气管道9,吸附脱附箱 3的右端连通排气管道10,进气管道9与排气管道10均位于隔板6的上方,且均贯穿箱体1与外界连通,吸附脱附箱3左端处位于隔板6的底部通过管道连接加热室4的左端,加热室4的右端通过管道连通催化燃烧室5的左端,催化燃烧室5的右端通过管道连接吸附脱附箱3的右端,且连接口位于隔板6的底部。

24.如图1所示,催化剂放置板12内的加热丝11套接在催化剂放置板12上,加热丝11对催化剂放置板12上的催化剂进行加热,便于热量的集中;

25.如图1所示,进气管道9内设置滤网,滤网为铁丝网,铁丝网可以过滤一些固体杂

质。

26.工作原理:喷气废气从进气管道9进入到吸附脱附箱3内,并位于隔板6 的上部,气体穿过转盘8,有毒有害气体小分子被活性炭82吸附,残余无毒害气体从排气管道10中排出,转盘8在电机7的带动下转动,使得含有废气的活性炭82转动到隔板6的底端,在热气流的带动下,废气从活性炭中脱附出来,从吸附脱附箱3的右端流入到催化燃烧室5的右端,催化燃烧室5内的催化剂与废气结合,在高温环境下分解,使得有毒有害气体被分解,高温气体从催化燃烧室5的左端流入到加热室4的右端,加热室4内可以对气体加热,也可以不加热,比如在冬季或者夏季,可以区别对待,气体从加热室4左端流入到吸附脱附箱3的左端,用于脱附活性炭,形成热量的循环利用,节约大量能源。

27.本技术方案提出的一种喷漆废气活性炭吸附脱附催化燃烧装置能够,从而能够使得热量循环使用,而且能够使得活性炭吸附脱附过程不间断。

28.实施例2

29.如图2所示,电机7的电机轴与第一齿轮71同轴连接,第一齿轮71啮合第二齿轮72,第二齿轮72与转盘8同轴连接,转盘8上均匀设置圆管81,圆管81内均匀设置活性炭82,齿轮啮合的方式使得转盘8转动较为缓慢,缓慢的转动便于活性炭吸附脱附较为彻底;

30.如图3所示,隔板6包括陶瓷板61,陶瓷板61的上下两侧端面上均匀设置石英砂颗粒62,陶瓷板61的上下两侧均设置玻璃板63,玻璃板63上远离陶瓷板61的一侧均设置硅板64,隔板是一种组合板,主要用于隔热隔温;

31.如图4所示,圆管81内均匀设置活性炭82,活性炭82在圆管81内上下交错排列,气体依次通过圆管81内的活性炭82表面,增加了活性炭与气体的接触面积;

32.相对与实施例1增加了圆管81,使得活性炭的分布排列更为细致,增加了其与空气的接触面积,且隔板6为陶瓷复合板,大大增强其耐热隔温性能。

33.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”、“固定”、“旋接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

34.本实用新型使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

35.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1