氯乙烯生产工艺中精馏重馏分废液处理系统的制作方法

1.本实用新型涉及氯乙烯生产设备,尤其是一种电石法氯乙烯生产中的副产废液处理系统。

背景技术:

2.电石法制备氯乙烯过程中,氯乙烯精馏系统产生含二氯乙烷、氯乙烯、三氯乙烯、四氯乙烷、水等组分的精馏残液。该残液组分复杂、易燃、有毒,不能直接排放。目前生产中精馏残液较为普遍的采用二次精馏方式回收其中的部分氯乙烯和二氯乙烷,从而达到节能降耗,提高经济效益的目的,经二次精馏的精馏重馏分废液通过副产品出售的方式委托给第三方进行处理或综合利用。

3.随着环保要求的提高,国家出台了《国家危险废物名录(2016版)》,进一步明确危险废物的基本方法、建立危险废物的列入标准和原则,不仅扩大了国家危险废物名录范围,而且明确满足条件的液态废物纳入危险废物管理。该名录显示乙炔气相合成、氧氯化生产氯乙烯过程中产生的重馏分属于危险废物,废物代码261

‑

117

‑

11。

4.企业若仍然采用委托方式进行精馏重馏分废液的处理,则存在以下问题:(1)精馏重馏分废液装桶为带压操作,装桶过程中,容易飞溅或洒落,对操作人员造成伤害,且装桶过程中,易挥发组分挥发,危害环境;(2)运输途中存在安全风险和环境风险;(3)受委托单位处理能力限制,处理成本高。

技术实现要素:

5.为解决上述问题,提高精馏重馏分废液处理的安全性,减少对环境的污染,并降低处理成本,本实用新型提供了一种氯乙烯生产工艺中精馏重馏分废液处理系统。

6.本实用新型解决其技术问题所采用的技术方案是:氯乙烯生产工艺中精馏重馏分废液处理系统,包括通过气体输送管道依次连接的焚烧炉,冷却器,hcl吸收塔,碱液洗涤塔,除尘器,放空管;所述焚烧炉设置有燃烧室和用于向燃烧室中喷射液体和气体物料的焚烧炉喷枪,所述焚烧炉喷枪的物料入口与精馏重馏分废液输送管道,天然气输送管道,助燃空气输送管道连接;所述助燃空气输送管道上设置有用于加压空气的空气风机。

7.所述的处理系统涉及的反应原理如下:

8.c

x

h

y

cl

z

+o2→

xco2+y/2h2o+zhcl

9.c

x

h

y

+o2→

xco2+y/2h2o

10.4no+4nh3+o2→

4n2+6h2。

11.作为本实用新型的进一步改进,所述焚烧炉喷枪的物料入口还连接有蒸汽输送管道。本方案设置蒸汽输送管道的目的是减少焚烧过程氯气的产生量,这是由于氯气的产生遵循迪肯平衡,加入蒸汽抑制反应向左进行,从而减少氯气的生成。

12.作为本实用新型的进一步改进,所述燃烧室的炉壁上还设置有用于向燃烧室内喷

洒氨水的氨水喷头。本方案设置氨水喷头的目的是实现燃烧尾气的达标排放,这是由于喷入氨水溶液可将焚烧尾气中的氮氧化物转化为氮气,从而实现尾气达标排放,其涉及的反应式为4no+4nh3+o2→

4n2+6h2。

13.作为本实用新型的进一步改进,所述hcl吸收塔包括设置于其下部的填料段和设置于其上部的泡罩塔板段。燃烧尾气经过二级吸收除去其中的hcl气体,分别是31%浓盐酸吸收段(填料段)、稀盐酸吸收段(泡罩塔板段),经盐酸吸收塔吸收后的燃烧尾气,仅含微量的hcl气体。盐酸吸收塔底部填料段形成31%浓盐酸可由盐酸循环泵输送至循环酸冷却器进行冷却,冷却后的盐酸一部分循环回塔内,一部分作为采出。盐酸吸收塔顶部泡罩塔板段,用稀盐酸(或水)在泡罩塔板上进行吸收。为保证吸收效果,可从塔板下部采出部分稀盐酸至稀盐酸储罐,经稀盐酸冷却器冷却后返回上部塔板进行吸收。

14.作为本实用新型的进一步改进,所述燃烧室由钢构壳体内衬耐火砖砌筑构成。

15.作为本实用新型的进一步改进,所述的焚烧炉设置有具有远传功能的火焰检测装置,温度检测装置,压力检测装置。调节阀用于调节进燃烧室的各物质流量,以便控制焚烧炉温度,程控阀用于异常情况下停炉,紧急切断进入焚烧炉的废液和天然气。

16.作为本实用新型的进一步改进,所述的精馏重馏分废液输送管道,天然气输送管道,助燃空气输送管道,蒸汽输送管道上均设置有调节阀,程控阀,流量检测装置,压力检测装置。

17.作为本实用新型的进一步改进,所述冷却器为石墨换热器,所述石墨换热器至少设置有4条冷却介质通道。

18.作为本实用新型的进一步改进,所述冷却器的气体出口管道上设置有具有远传功能的温度检测装置,当温度超出控制指标时,紧急联锁停炉。

19.作为本实用新型的进一步改进,所述氯乙烯生产工艺中精馏重馏分废液处理系统采用dcs程序进行自动控制,同时配置sis系统,当系统异常时紧急切断原料并停炉。

20.本实用新型的有益效果是:1、降低氯乙烯生产过程中精馏重馏分废液处理成本,进一步的降低产品消耗,提高企业竞争力;2、实现废液资源综合利用,有效推进企业节能减排工作开展,同时实现废液处理达标排放,解决生产过程中的环保问题;3、根本上消除人工装桶和废液运输过程中的带来的安全及环境危害风险;4、本系统自动化程度高,便于通过dcs程序自动控制。

附图说明

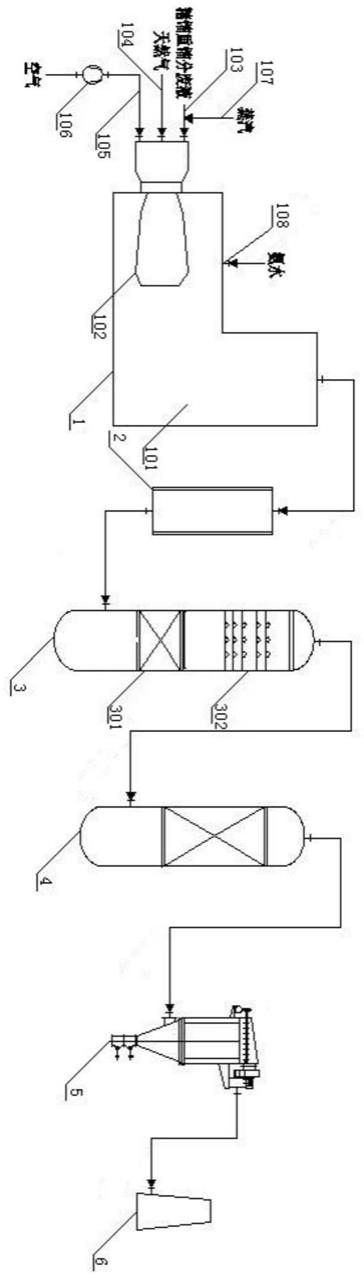

21.图1是本实用新型的结构示意图。

22.图中标记为:1

‑

焚烧炉,101

‑

燃烧室,102

‑

焚烧炉喷枪,103

‑

精馏重馏分废液输送管道,104

‑

天然气输送管道,105

‑

助燃空气输送管道,106

‑

空气风机,107

‑

蒸汽输送管道,108

‑

氨水喷头;2

‑

冷却器;3

‑

hcl吸收塔,301

‑

填料段,302

‑

泡罩塔板段;4

‑

碱液洗涤塔,5

‑

除尘器,6

‑

放空管。

具体实施方式

23.下面结合附图和实施例对本实用新型进一步说明。

24.如图1本实用新型的氯乙烯生产工艺中精馏重馏分废液处理系统,其特征在于:包

括通过气体输送管道依次连接的焚烧炉,冷却器,hcl吸收塔,碱液洗涤塔,除尘器,放空管;所述焚烧炉设置有燃烧室和用于向燃烧室中喷射液体和气体物料的焚烧炉喷枪,所述焚烧炉喷枪的物料入口与精馏重馏分废液输送管道,天然气输送管道,助燃空气输送管道连接;所述助燃空气输送管道上设置有用于加压空气的空气风机。所述焚烧炉喷枪的物料入口还连接有蒸汽输送管道。所述燃烧室的炉壁上还设置有用于向燃烧室内喷洒氨水的氨水喷头。所述hcl吸收塔包括设置于其下部的填料段和设置于其上部的泡罩塔板段。所述燃烧室由钢构壳体内衬耐火砖砌筑构成。所述的焚烧炉设置有具有远传功能的火焰检测装置,温度检测装置,压力检测装置。所述的精馏重馏分废液输送管道,天然气输送管道,助燃空气输送管道,蒸汽输送管道上均设置有调节阀,程控阀,流量检测装置,压力检测装置。所述冷却器为石墨换热器,所述石墨换热器设置有4条冷却介质通道。所述冷却器的气体出口管道上设置有具有远传功能的温度检测装置。该处理系统采用dcs程序进行自动控制,同时配置sis系统。

25.工作时,可按照如下工艺条件和操作要点进行:

26.1、焚烧炉首次投入运行前,须对焚烧炉进行升温烘炉操作。

27.2、生产运行过程中,先通过天然气燃烧将焚烧炉加热升温至1100℃左右,在向焚烧炉通入精馏重馏分废液,同时加入蒸汽使其废液雾化,并且将焚烧炉运行温度控制在1100—1200℃,以实现精馏重馏分废液完全燃烧转化为co2、h2o、hcl等,同时焚烧炉设计停留时间应小于等于0.3秒。

28.3、生产运行过程中,焚烧炉内氧气含量在线检测,以实现精馏重馏分废液完全燃烧及焚烧炉内氧气含量的调节,氧气含量通过进入的空气流量进行微调。

29.4、生产运行过程中,焚烧炉壁上通过一个独立的喷头注入氨水溶液,以实现燃烧尾气的达标排放。

30.5、生产运行过程中,当燃烧火焰熄灭、焚烧炉温度超标、焚烧炉压力偏离控制指标、焚烧炉内氧气含量低时,焚烧炉立即执行停炉操作;紧急停炉操作包括立即切断精馏重馏分废液、天然气、助燃空气等物料的通入,打开氮气阀向焚烧炉内通氮气,以实现焚烧炉的安全运行。

31.6、冷却器冷却介质通道分段设置,包括但不限于上、中、下及底部四个通道;冷却器冷却介质采用常温纯水,冷却器通过调节纯水流量实现将燃烧烟气从1150℃左右急冷至100℃以下,加热升温后的纯水及水蒸汽通过闪蒸罐进行分离,蒸汽输入至外界做加热介质,纯水循环回冷却器。

32.7、生产运行过程中,冷却器出口设置温度联锁,当温度超标时,执行紧急停炉操作,以避免后端设备损坏。

33.8、生产运行过程中,hcl吸收塔实际为可采用hcl吸收塔系统,包括盐酸吸收塔、盐酸循环泵、循环酸冷却器、稀盐酸储罐、稀盐酸循环泵、稀盐酸冷却器设备,hcl吸收塔由底部填料段、顶部泡罩塔板段组成的组合吸收塔,吸收液为稀盐酸(或水)。介质流向如下所述:燃烧尾气从塔的底部进入,顶部排出,吸收液则从顶部进入,底部排出。hcl吸收塔系统具体运行简述如下:燃烧尾气经过二级吸收除去其中的hcl气体,分别是31%浓盐酸吸收段(底部填料段)、稀盐酸吸收段(顶部泡罩塔板段),经盐酸吸收塔吸收后的燃烧尾气,仅含微量的hcl气体。盐酸吸收塔底部填料段形成31%浓盐酸由盐酸循环泵输送至循环酸冷却器

进行冷却,冷却后的盐酸一部分循环回塔内,一部分作为采出。盐酸吸收塔顶部泡罩塔板段,用稀盐酸(或水)在泡罩塔板上进行吸收。为保证吸收效果,从塔板下部采出部分稀盐酸至稀盐酸储罐,经稀盐酸冷却器冷却后返回上部塔板进行吸收。

34.9、生产运行过程中,碱液洗涤塔实际可采用碱洗塔系统,包括碱液洗涤塔、碱洗循环泵、循环碱液冷却器设备,碱洗塔为填料塔,碱洗液为32%的氢氧化钠溶液。介质流向如下所述:燃烧尾气从碱洗塔底部进入,顶部排出,吸收液则从顶部加入,底部排放。碱液洗涤塔系统具体运行简述如下:碱液洗涤塔采用氢氧化钠溶液除去燃烧尾气中残余的hcl和cl2,碱洗塔底部产生的碱液通过碱洗循环泵输送至循环碱液冷却器冷却后,一部分作为吸收液返回碱洗塔顶部,一部分作为废盐水采出输送至盐水工序使用。

35.10、生产运行过程中,可在放空管上安装尾气成分在线检测装置,实现烟气成分检测及尾气达标排放。

36.11、操作过程均由dcs程序根据相关参数设定实现自动控制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1