一种高温回转窑用燃烧器及燃烧方法与流程

1.本发明属于高温回转窑用燃烧器技术领域,尤其涉及一种高温回转窑用燃烧器及燃烧方法。

背景技术:

2.高温回转窑可用于煅烧生产高温氧化铝,其高温主要通过可燃气体通过燃烧器燃烧提供热量,燃烧器一般设置在高温回转窑的一端,燃烧器上设置由点火器,燃烧器的一侧设置有助燃空气管道,点火后可以实现可燃气体燃烧加热。目前,燃烧器有第一天然气管和第二天然气管,其中,第二天然气管固定套装在第一天然气管的外部,在第二天然气管的外部设置一个助燃空气管,用于提供助燃气体。这种燃烧器在燃烧的过程中,温度高,产生的烟气中含有大量的氮氧化物,造成大气污染,不环保。目前,采用大量尿素来中和严重的氮氧化物,成本高。

3.公开号为cn105258124a的专利公开了一种黑滑石生产中回转窑用的燃烧器,该燃烧器由内向外分别为燃油通道、点火油枪、外轴流助燃风道、旋流助燃风道、轴流煤气道、旋流煤气道和中心风道,实现了以水煤气为燃料进行燃烧,旋流助燃风和旋流煤气的旋向角度可调,助燃风和煤气在各个风道的流量可调可分配,火焰的长度和形状调节更加方便,但是这种结构的燃烧器燃烧产生的烟气中氮氧化物含量太高。公开号为cn109611832b的专利公开了一种多通道双涡流回转窑用燃烧器,采用燃料分三级,空气分两级的分级燃烧方案,第一燃料支管的燃料出口、内层空气通道的空气出口、第二燃料支管的燃料出口、外层空气通道的空气出口、第三燃料支管的燃料出口交错布置,以使燃料和空气充分混合,加速燃气与空气的混合,增加了混合均匀性,促进了燃烧反应,避免烟气中氮氧化物含量过高,但是这种结构在燃烧过程中易产生燃料的集中燃烧,并释放出大量热量推高高温点温度,仍无法有效降低废气中的氮氧化物浓度。

技术实现要素:

4.本发明提供了一种高温回转窑用燃烧器及其燃烧方法,可以产生低含量氮氧化物的烟气,对环境友好,处理成本低。

5.一方面,本发明提供了一种高温回转窑用燃烧器,所述燃烧器包括,

6.第一天然气管,用于运输点火燃烧用天然气;

7.第二天然气管,用于运输与含有氮氧化物的烟气发生反应的天然气,所述第二天然气管固定套装在所述第一天然气管的外部,所述第二天然气管的一端与所述第一天然气管的一端位于同一平面上,且所述第一天然气管的另一端延伸至所述第二天然气管的另一端外,所述第一天然气管的管身与所述第二天然气管的另一端形成的环形封闭设置,所述第二天然气管通过管身与天然气气源连通,所述第二天然气管的一端设置有点火器;

8.第一高压空气管,用于运输高压空气,所述第一高压空气管固定套装在所述第二天然气管外部,所述第一高压空气管的一端与所述第二天然气管的一端位于同一平面上,

所述第二天然气管的另一端延伸至所述第一高压空气管外,所述第一高压空气管的另一端与所述第二天然气管的管身形成的环形封闭设置,所述第一高压空气管通过管身与高压空气气源连通,所述第一高压空气管的一侧设置有助燃空气管。

9.可选的,所述装置还包括第二高压空气管,所述第二高压空气管的一端与所述第一高压空气管的一端连通,所述第二高压空气管与所述第一高压空气管同轴设置,所述第二高压空气管的管壁上设置有多个通孔。

10.可选的,所述燃烧器还包括第一三通,所述第一三通具有相互连通的第一口、第二口和第三口,所述第一三通的第一口与天然气气源连通,所述第一三通的第二口与所述第一天然气管延伸至所述第二天然气管外的管身连通,所述第一三通的第三口与所述第二天然气管延伸至所述第一高压空气管外的管身连通。

11.可选的,所述燃烧器还包括第一阀门和第二阀门,其中,所述第一阀门设置于所述第一三通的第三口上;所述第二阀门设置于所述第二三通的第二口上。

12.可选的,所述燃烧器还包括第一煤制气管和第二煤制气管,其中,

13.所述第一煤制气管固定套装在所述第二天然气管的外部,所述第一煤制气管的一端与所述第二天然气管的一端位于同一平面上,所述第二天然气管的另一端延伸至所述第一煤制气管的另一端外,所述第二天然气管的管身与所述第一煤制气管的另一端形成的环形封闭设置,所述第一煤制气管通过管身与煤制气气源连通;

14.所述第二煤制气管固定套装在所述第一煤制气管的外部,所述第二煤制气管的一端与所述第一煤制气管的一端位于同一平面上,所述第一煤制气管的另一端延伸至所述第二煤制气管的另一端外,所述第一煤制气管的管身与所述第二煤制气管的另一端形成的环形封闭设置,所述第二煤制气管通过管身与煤制气气源连通;

15.所述第一高压空气管固定套装在所述第二煤制气管的外部,所述第二煤制气管的另一端延伸至所述第一高压空气管的另一端外,所述第二煤制气管管身与所述第一高压空气管的另一端形成的环形密闭设置。

16.可选的,所述燃烧器还包括第二三通,所述第二三通具有相互连通的第一口、第二口和第三口,所述第二三通的第一口与煤制气气源连通,所述第二三通的第二口与所述第一煤制气管延伸至所述第二煤制气管外的管身连通,所述第二三通的第三口与所述第二煤制气管延伸至所述第一高压空气管外的管身连通。

17.可选的,所述燃烧器还包括空气压缩机,所述空气压缩机出口与所述第一高压空气管的管身连通,所述空气压缩机的入口与空气连通。

18.另一方面,本发明还提供了一种燃烧方法,所述方法采用上述的一种高温回转窑用燃烧器进行,所述方法包括,

19.通过第一天然气管运输的天然气在点火器的作用下进行点火燃烧,产生含有氮氧化物的烟气;

20.通过第二天然气管运输的天然气在第一高压空气管运输的高压空气作用下快速运动并与所述含有氮氧化物的烟气混合发生反应,使氮氧化物反应形成氮气。

21.可选的,所述第一天然气管中天然气的流量为140

‑

840nm3/h,所述第二天然气管中的天然气流量为60

‑

560nm3/h。

22.可选的,所述高压空气的流量为1000

‑

5000nm3/h。

23.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

24.本发明提供了一种高温回转窑用燃烧器及燃烧方法,该燃烧器包括从内到外依次设置的第一天然气管、第二天然气管和第一高压空气管。点火燃烧用天然气从第一天然气管运动至第一天然气管的一端,由于第一天然气管的一端与第二天然气管的一端位于同一平面上,因此第二天然气管一端的点火器点火使第一天然气管输送的天然气燃烧,即一级燃烧,使回转窑中产生热量,由于燃烧不充分而产生了含有氮氧化物的烟气;第二燃气管的天然气顺着第二天然气管运动至第二天然气管的一端,此时顺着第一高压空气管运行的高压高速空气也运动至第一高压空气管的一端,这时候,高压高速空气携带与其相邻的第二天然气管中的天然气以高速运动至回转窑的深处,直接与一级燃烧产生的含有氮氧化物的烟气混合,天然气中的一氧化碳和氢气会与含有氮氧化物的烟气中的氮氧化物和碳发生化学反应,同时还伴随着二级燃烧,因为这部分天然气由高压高速空气携带进入,因此二级燃烧更完全,一方面不会再产生新的氮氧化物,另一方面还使一级燃烧产生的氮氧化物变成氮气,通过回转窑的窑尾排放,降低了烟气中的氮氧化物含量,从而节省了烟气的处理成本。

附图说明

25.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

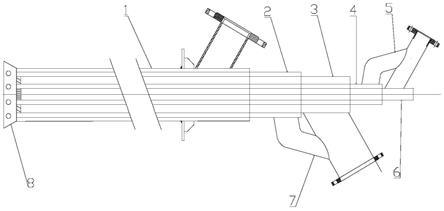

26.图1为本发明实施例提供的一种高温回转窑用燃烧器的结构示意图;

27.图2为图1左视图;

28.图1

‑

2中:1

‑

第一高压空气管,2

‑

第二煤制气管,3

‑

第一煤制气管,4

‑

第二天然气管,5

‑

第一三通,6

‑

第一天然气管,7

‑

第二三通,8

‑

第二高压空气管,9

‑

点火器。

具体实施方式

29.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

30.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

31.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

32.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

33.本发明实施例提供的技术方案为解决上述技术问题,总体思路如下:

34.一方面,本发明实施例提供了一种高温回转窑用燃烧器,结合图1

‑

2,该燃烧器包

括第一天然气管6、第二天然气管4和第一高压空气管1。

35.其中,第一天然气管6可以用于运输点火燃烧用天然气;第二天然气管4可以用于运输与含有氮氧化物的烟气发生反应的天然气,第二天然气管4固定套装在第一天然气管6的外部,第二天然气管4的一端与第一天然气管6的一端位于同一平面上,且第一天然气管6的另一端延伸至第二天然气管4的另一端外,第一天然气管6的管身与第二天然气管4的另一端形成的环形封闭设置,第二天然气管4通过管身与天然气气源连通,第二天然气管4的一端设置有点火器。第一高压空气管1可以用于运输高压空气,第一高压空气管1固定套装在第二天然气管4外部,第一高压空气管1的一端与第二天然气管4的一端位于同一平面上,第二天然气管4的另一端延伸至第一高压空气管1外,第一高压空气管1的另一端与第二天然气管4的管身形成的环形封闭设置,第一高压空气管1通过管身与高压空气气源连通,第一高压空气管1的一侧设置有助燃空气管。

36.天然气的主要成分为甲烷,还含有少了的乙烷、丙烷、氮和丁烷。点火燃烧用天然气从第一天然气管6运动至第一天然气管6的一端,由于第一天然气管6的一端与第二天然气管4的一端位于同一平面上,因此第二天然气管4一端的点火器点火使第一天然气管6输送的天然气燃烧,即一级燃烧,使回转窑中产生热量,由于燃烧不充分而产生了含有氮氧化物的烟气;第二燃气管4的天然气顺着第二天然气管4运动至第二天然气管4的一端,此时顺着第一高压空气管1运行的高压高速空气也运动至第一高压空气管1的一端,这时候,高压高速空气携带与其相邻的第二天然气管4中的天然气以高速运动至回转窑的深处,直接与一级燃烧产生的含有氮氧化物的烟气混合,天然气中的一氧化碳和氢气会与含有氮氧化物的烟气中的氮氧化物和碳发生化学反应,同时还伴随着二级燃烧,因为这部分天然气由高压高速空气携带进入,因此二级燃烧更完全,一方面不会再产生新的氮氧化物,另一方面还使一级燃烧产生的氮氧化物变成氮气,通过回转窑的窑尾排放;并且高压高速空气还可以拉长燃烧器的火焰,可以使天然气在回转窑内低温均匀燃烧,从而有效抑制了氮氧化物的产生;还降低了处理烟气中氮氧化物的成本。

37.具体的,第一高压空气管1的轴线与助燃空气管的轴线可以位于同一平面上,为了提高助燃空气与天然气的混合效果,可以轴线平行设置。点火器可以选用点火枪,例如公开号为cn211925751u的专利公开的点火枪,也可以使任何可以实现点火的点火器,在此不做具体限定。

38.另外,第一天然气管6和第二天然气管4之间的固定套装可以采用在多个支撑杆来实现,每个支撑杆的一端与第一天然气管的外壁焊接,每个支撑杆的另一端与第二天然气管的内壁焊接,当然也可以采用其他的固定方式,在此不做具体限定。

39.作为一种可选的实施方式,结合图1

‑

2,该装置还可以包括第二高压空气管8,第二高压空气管8的一端与第一高压空气管1的一端连通,第二高压空气管8与第一高压空气管1同轴设置,且第二高压空气管1的管壁上还设置有多个通孔。当高压空气运动到此处时,会加速吸入助燃空气管中的助燃空气,助燃空气通过多个通孔与高压空气混合,从而降低燃烧火焰的温度峰值,抑制了局部高温,减缓了燃烧反应速度,使天然气可以进一步的完全燃烧,从而降低了氮氧化物以及氮氧化物前身的生成,从而降低烟气中氮氧化物的含量。

40.具体的,结合图1,第二高压空气管8一端的直径小于第二高压空气管8另一端的直径,以使其形成喇叭状,更有利于高压空气在出口处吸入更多的冷空气,从而促进天然气的

完全燃烧,降低烟气中的氮氧化物含量。

41.作为一种可选的实施方式,结合图1,该燃烧器还可以包括第一三通5,第一三通5具有相互连通的第一口、第二口和第三口,第一三通5的第一口与天然气气源连通,第一三通5的第二口与第一天然气管6延伸至第二天然气管外4的管身连通,第一三通5的第三口与第二天然气管4延伸至第一高压空气管1外的管身连通。通过设置第一三通5可以使天然气起源进入两个支路,为第一天然气管6和第二天然气管4提供天然气气源。

42.具体的,燃烧器还可以包括第一阀门和第二阀门。其中,第一阀门可以设置于第一三通的第三口上;第二阀门可以设置于第二三通的第二口上,这样可以根据实际需要灵活的实现天然气的通断。当然,还可以在第一三通5的第二口和第三口上分别设置一个流量计,用来监测进入第一天然气管和第二天然气管的天然气流量。

43.另外,在实际操作中,还可以根据气源种类的不同进行调整,比如第一天然气管和第二天然气管也可以通入煤制气,具体的通气种类可以根据气源调整,在此不做具体限定。

44.作为一种可选的实施方式,结合图1,燃烧器还可以包括第一煤制气管3和第二煤制气管2。

45.具体的,第一煤制气管3固定套装在第二天然气管4的外部,第一煤制气管3的一端与第二天然气管4的一端位于同一平面上,第二天然气管4的另一端延伸至第一煤制气管3的另一端外,第二天然气管4的管身与第一煤制气管3的另一端形成的环形封闭设置,第一煤制气管3通过管身与煤制气气源连通;第二煤制气管2固定套装在第一煤制气管3的外部,第二煤制气管2的一端与第一煤制气管3的一端位于同一平面上,第一煤制气管3的另一端延伸至第二煤制气管2的另一端外,第一煤制气管3的管身与第二煤制气管2的另一端形成的环形封闭设置,第二煤制气管2通过管身与煤制气气源连通;第一高压空气管1固定套装在第二煤制气管2的外部,第二煤制气管2的另一端延伸至第一高压空气管1的另一端外,第二煤制气管2管身与第一高压空气管1的另一端形成的环形密闭设置。

46.煤制气的主要成分是co2、co、h2和ch4,还含有少了的h2o、h2s、n2等。设置第一煤制气管3和第二煤制气管2可以输送煤制气,这样可以实现两种气源混合使用。在实际操作中,也可只设置第一煤制气管3,不设置第二煤制气管2,具体的可根据实际效果进行灵活调整,在此不做具体限定。当第一天然气管6、第二天然气管4、第一煤制气管3和第二煤制气管2均处于打开状态时,第二煤制气管2中的煤制气可以快速的备高压空气携带至含有氮氧化物的烟气处,与其混合发生反应生成氮气,同时也进行燃烧产生热量。第一天然气管6、第二天然气管4、第一煤制气管3和第二煤制气管2的开合可以自由组合,具体可根据实际效果进行灵活调整,在此不做具体限定。

47.作为一种可选的实施方式,结合图1,燃烧器还可以包括第二三通7,第二三通7具有相互连通的第一口、第二口和第三口,第二三通7的第一口与煤制气气源连通,第二三通7的第二口与第一煤制气管延伸至第二煤制气管外的管身连通,第二三通7的第三口与第二煤制气管延伸至第一高压空气管1外的管身连通。第二三通7可以实现同一个煤制气气源分为两个支路,分别为燃烧提供可燃气体。在实际操作中也可以在第二三通的第二口和第三口上分别设置一个流量计,也可以在第二三通的第二口和第三口上分别设置一个阀门,以实现流量监测和气体通断,在此不做具体限定。

48.作为一种可选的实施方式,燃烧器还可以包括空气压缩机,空气压缩机出口与第

一高压空气管1的管身连通,空气压缩机的入口与空气连通。空气压缩机可以提供高压空气,一方面可以作为助燃气体,另一方面可以作为加速可燃气体的携带体。

49.另一方面,本发明实施例还提供了一种燃烧方法,采用上述的一种高温回转窑用燃烧器进行,该方法包括,

50.s1,通过第一天然气管运输的天然气在点火器的作用下进行点火燃烧,产生含有氮氧化物的烟气;

51.s2,通过第二天然气管运输的天然气在第一高压空气管运输的高压空气作用下快速运动并与含有氮氧化物的烟气混合发生反应,使氮氧化物反应形成氮气。

52.作为一种可选的实施方式,第一天然气管中天然气的流量可以为140

‑

840nm3/h,第二天然气管中的天然气流量可以为60

‑

560nm3/h。

53.第一天然气管中的天然气作为燃烧释放热量的主要燃料,其流量要大于第二天然气管中的天然气流量。如果第一天然气管中的流量过小,则会出现燃料经高压空气直接带入窑内深处点燃,由此易造成火焰断燃及燃爆现象。如果第一天然气管中的流量过大,则会造成天然气在燃烧器出口处剧烈燃烧放出大量热量,推高高温点温度,产生大量氮氧化物。

54.作为一种可选的实施方式,所述高压空气的压力为1000

‑

5000nm3/h。高压空气的压力过大,成本高,高压空气的压力过小,使得第二天然气管中的天然气移动速度过小,难以与回转窑内离点火器较远的含有氮氧化物的烟气混合反应。

55.下面将结合实施例及实验数据对本发明的一种燃烧方法进行详细说明。

56.实施例1

57.实施例1提供了一种燃烧方法,采用上述的高温回转窑用燃烧器进行,通过第一燃气管道输送的天然气的流量为840nm3/h,点火后进行燃烧,在回转窑中产生含有氮氧化物的烟气和热量;通过第二天然气管输送的天然气的流量为560nm3/h,通过第一高压空气管输送的高压空气的流量为4000nm3/h,第一高压空气管外部的助燃空气管输送助燃气体,高压空气携带第二天然气管道的天然气快速冲向燃烧后产生的含有氮氧化物的烟气处,与其混合发生还原反应和燃烧反应,产生氮氧化物体含量为13mg/nm3的烟气从窑尾排除。

58.实施例2

59.实施例2提供了一种燃烧方法,采用上述的高温回转窑用燃烧器进行。通过第一燃气管道输送的天然气的流量为420nm3/h,通过第二天然气管输送的天然气的流量为280nm3/h,通过第一煤制气管的煤制气流量为1680nm3/h,通过第二煤制气管的煤制气流量为1120nm3/h,通过第一高压空气管输送的高压空气的流量为4000nm3/h,天然气和煤制气在回转窑内发生还原反应和燃烧反应,产生氮氧化物含量为130mg/nm3的烟气从窑尾排除。

60.实施例3

61.实施例3提供了一种燃烧方法,采用上述的高温回转窑用燃烧器进行。通过第一燃气管道输送的天然气的流量为840nm3/h,通过第一煤制气管的煤制气流量为2240nm3/h,通过第一高压空气管输送的高压空气的流量为4000nm3/h,天然气和煤制气在回转窑内发生还原反应和燃烧反应,反应产生氮氧化物含量为130mg/nm3的烟气从窑尾排除。

62.实施例4

63.实施例4提供了一种燃烧方法,采用上述的高温回转窑用燃烧器进行。通过第一燃气管道输送的天然气的流量为840nm3/h,通过第一煤制气管的煤制气流量为1340nm3/h,通

过第二煤制气管的煤制气流量为890nm3/h,通过第一高压空气管输送的高压空气的流量为4000nm3/h,天然气和煤制气在回转窑内发生还原反应和燃烧反应,反应产生氮氧化物含量为130mg/nm3的烟气从窑尾排除。

64.采用本发明提供的装置产生的经济效益如下:

65.1.未改造前由于烟气中含有大量的氮氧化物,需要消耗大量尿素来中和,消耗量为10吨/月,配置使用成本30元/吨;现在改造后,烟气中氮氧化物体积分数降低,所以消耗的尿素也就少了,配置成本降低至10元/吨,按照尿素月产能1.2万吨计算,在使用本发明的燃烧器后尿素,每年创效(30

‑

10)*1.2*12=34.4万元。

66.2.使用本发明提供的燃烧器可稳定回转窑内的高温带烧成,减少了因燃料波动等因素造成的不合格料的产生,按照每次产生20吨、每月产生4次计算,每年少产生20*4*12=960吨不合格料,按照每吨重复加工费300元计算,减少产品质量波动每年创效80*300=288000元。

67.由此使用高温回转窑用高温低氮燃烧器后每年直接经济效益344000+288000=632000元。

68.改造前的燃烧器燃料均为一路供入,高温直接燃烧产生氮氧化物偏高;本发明提供了一种高温回转窑用燃烧器及燃烧方法,通过燃烧器的结构设计,同时控制各路的燃料流量,具有如下优点:第一、使天然气分两路供入,分级燃烧,使一部分天然气与一级燃烧后产生的含有氮氧化物的烟气混合进行还原反应并同时进行燃烧反应,可降低氮氧化物排放;煤制气分两路供入,分级燃烧,首先将大部分的燃料导入一级燃烧区,在充分燃烧的情况下产生少量氮氧化物,剩下少量的燃料导入二级燃烧区,使氮氧化物与少量燃料中的烃基、一氧化碳、氢气以及碳等在一定条件下,发生反应变回氮气。这种方法的优点是效率非常高,一次反应可以使排放量降低一半左右,并且通过反应还可以起反馈作用,抑制氮氧化物的再生。第二、带有多个通孔的第二压缩空气管作为一种回流结构,在燃料及高压空气高速冲出燃烧器出口时,通过回流结构形成涡流,可以自吸部分冷气,这样可以降低火焰温度峰值及火焰反应速度,抑制了局部高温就可降低氮氧化物生成。第三、第一高压空气管的设计可以拉长燃烧器火焰,在回转窑内形成低温均匀燃烧,也有效抑制了氮氧化物的产生。第四、燃烧器在工作时,两种燃料即可单独烧,也可混烧;火焰长度3

‑

7米可调,燃烧完全不结焦。第五、由于天然气和煤制气在各自独立的管中运输,因此在燃烧器内各燃料种类不会混合,也不会有爆炸因素产生,无安全隐患;另一方面,天然气和煤制气还有空气在燃烧器外混合时,已处于燃烧环境中,安全性好。

69.最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

70.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

71.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围

之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1