一种膜式内冷高温炉烟管道及制造方法与流程

1.本发明属于烟道、具体涉及一种膜式内冷高温炉烟管道及制造方法。

背景技术:

2.在褐煤锅炉发电厂的风扇磨煤机直吹式制粉系统中,从褐煤锅炉抽烟口至风扇磨煤机入口的高温炉烟管道,其输送介质温度高达1100℃,目前高温炉烟管道的设计、制造有以下三种形式:

3.第一种为内保温形式,即高温炉烟管道采用普通碳钢板材焊接而成,内部采用耐火砖砌筑或内衬保温材料及耐磨耐火材料。在锅炉和磨煤机的启停过程中,高温炉烟温度在20

‑

1100℃之间急剧变化。由于管道本身的保温结构形式热补偿能力较差,运行一段时间后耐火砖或保温材料及耐磨耐火材料就会松动,产生脱落现象,进而使碳钢管壁直接与高温烟气接触,造成管道由于承受不了高温而被烧坏,严重漏风,致使磨煤机干燥出力不足、散热损失增大、降低运行的经济性和可靠性。另外,由于耐磨耐火材料和固定抓钉落入磨煤机,也造成磨煤机叶轮和打击板受损,从而导致停炉、停机,增大了维修工作量、维修费用和危险程度。

4.第二种为外保温形式,即高温炉烟管道采用耐高温合金钢管,外包耐热保温材料。在锅炉和磨煤机的启停过程中,管道上部混合室部位由于受温度剧烈变化的影响,加之加工制造等方面的原因,经常出现管壁龟裂现象。在实际运行过程中,有的管道出现较长裂纹,支吊架管部开焊,严重时管道出现局部断裂,甚至管道下沉,导致停炉、停机。

5.第三种为后期出现的一种膜式内冷高温炉烟管道,管道为圆形截面,管道采用碳钢小径无缝钢管沿圆周环绕而成,碳钢小径无缝钢管之间通过扁钢连续焊接。该膜式内冷高温炉烟管道单位长度传热面积大、使用寿命长、可以调节烟气温度、承压能力高、运行稳定,同时又能够减少热损失、提高经济效益。但是,该管道内冷却水的吸热量比较大,容易导致炉烟热量的丧失,从而影响对褐煤的干燥效果,另外,管道内壁直接与炉烟介质接触,而炉烟介质内含有各种大颗粒的粉尘,并且在管道内流动速度也比较快,会冲刷、腐蚀管道内壁,损伤管道。

6.综上三种形式,目前高温炉烟管道存在设计困难、投资大、运行条件恶劣、检修工作量大等问题。

技术实现要素:

7.本发明所要解决的技术问题是提供一种膜式内冷高温炉烟管道及制造方法,能够确保高温炉烟管道运行的安全性和可靠性,同时减小散热损失,具有很好保温效果。

8.为了解决上述技术问题,本发明采用如下的技术方案:

9.一方面,一种膜式内冷高温炉烟管道,径向由内至外依次包括耐磨耐火浇注层、内保温层、膜式壁层、外保温层及金属铝壳层,膜式壁层包括多个呈周向布置的水冷无缝钢管、连接于水冷无缝钢管之间的扁钢、设于水冷无缝钢管上、下端且与水冷无缝钢管相连通

的环状集水箱,水冷无缝钢管与扁钢整体构成金属管状结构,扁钢内壁上径向焊接有承载耐磨耐火浇注层的托架及锚固钉,托架内侧端上表面设有数圈承载钢圈并固设于耐磨耐火浇注层内,锚固钉内侧端具有钉爪并固定于耐磨耐火浇注层内,外侧端穿过内保温层将内保温层固定在膜式壁层的内壁上。

10.所述承载钢圈由数根圆弧钢筋首尾点焊连接构成。

11.所述承载钢圈外设于有塑料膨胀套。

12.所述锚固钉的钉爪呈y状分叉结构,分叉端部分别设有塑料膨胀帽。

13.所述钉爪由钢筋从头部剪开以构成y状分叉结构。

14.所述y状分叉结构后侧的锚固钉上还套设有用以压平内保温层的压片。

15.所述内保温层包括数层保温板,最内层的保温板为憎水保温板。

16.所述保温板内壁上轴向开设有多条用以折弯的凹缝。

17.另一方面,一种膜式内冷高温炉烟管道的制造方法,包括以下步骤:

18.a.将多个周向布置的水冷无缝钢管通过预设钉孔的扁钢焊接成一金属管状结构,在水冷无缝钢管上、下两端分别设置环状集水箱,并采用插入式焊接相连通;

19.b.在扁钢内壁上焊接托架;

20.c.对水冷无缝钢管和环形集水箱做水压试验;

21.d.在金属管状结构的内壁铺设内保温层,通过扁钢的钉孔打穿内保温层,将带有压片的锚固钉从内保温层内侧向外插入并依次穿过内保温层及相应钉孔,通过压片压平整内保温层然后将锚固钉与钉孔焊接;

22.e.在托架内侧端上表面安装由圆弧钢筋点焊连接的承载钢圈;

23.f.在内保温层内侧通过模板浇注耐磨耐火层,并将托架、承载圆钢及锚固钉的y状分叉结构浇注于内;

24.g.做整体水压试验,通过试压后铺设外保温层及金属铝壳层。

25.在步骤c中,在锚固钉的分叉端部设置塑料膨胀帽;在步骤d中,在承载钢圈上套设塑料膨胀套。

26.采用本发明的一种膜式内冷高温炉烟管道及制造方法,具有以下优点:

27.1、工厂化分段制造膜式内冷高温炉烟管道能确保管道的产品质量,规避了原现场高空作业施工保温层和耐磨耐火层无法控制质量的瑕疵;

28.2、通过膜式壁层里的冷却水,能够有效地解决长期运行时,当局部耐磨耐火层和保温层脱落时,金属管壁与高温烟气接触烧穿管壁的事故,防止了由于烧穿管壁的漏风,致使磨煤机干燥出力不足,散热损失增大,降低运行的经济性,严重时烟道里含氧量超标致使褐煤自燃,导致机组停机的重大事故;

29.3、通过采用保温板绝热,而不选用保温棉绝热,不仅可以减小膜式壁里冷却水的吸热量,确保褐煤制粉干燥炉烟的温度,同时也防止了管道内的负压抽取保温棉的可能;

30.4、通过选用耐磨耐火特性的浇注料层,可防止高温、高速炉烟对管道内壁的冲刷和腐蚀;

31.5、通过选用机组低架系统中某温度的水作为膜式壁里的冷却水,不仅可防止受压件内的腐蚀和结垢,而且此温度的冷却水可防止烟气对膜式壁管道内侧金属表面的酸露点腐蚀;

32.6、通过选用压扁开叉式y形锚固钉,不用焊接式y形锚固钉,可防止高温烟气对焊缝的晶间腐蚀,确保锚固钉对浇注层的抓合能力;

33.7、通过外保温层可以起到对冷却水进行保温,防止冷却水热量损失,从而可以实现对一定温度的冷却水回收系统再利用,达到节能减排的效果;

34.8、通过金属铝壳层可以对外保温层进行固定保护,同时增加美观度,以延长使用寿命;

35.9、由于耐磨耐火浇注层容重较大,在高温工况下仅靠锚固钉承载安全系数低,单位长度的轴向通过托架和承载钢圈能够起到很好的承托固定作用,从而防止在高温工况下浇注层的荷载位移,确保支吊架及管道系统的整体安全运行;

36.10、锚固钉不仅能够起到固定和承载浇注层的作用,而且也能够起到固定数层内保温板的作用。浇注耐磨耐火层前,通过锚固钉上的压片能够将保温板压紧压平,有利于后续浇注层的浇注;

37.11、通过采用憎水保温板,在浇注时能够起到防止浇注料中的水分渗透至内保温层内,影响保温材料的保温性能;

38.12、通过采用锚固钉和承载钢圈设置塑料膨胀帽和塑料套管浇注在耐磨耐火层内,当通高温炉烟后,塑料膨胀帽、套管融化掉以产生间隙,避免因热膨胀使锚固钉或承载钢圈破坏浇注层;

39.13、通过形成耐磨耐火浇注层轴向和径向的膨胀缝,可有效的吸收高温工况浇注层的热膨胀破坏浇注层。

附图说明

40.下面结合附图和具体实施方式对发明进行详细说明:

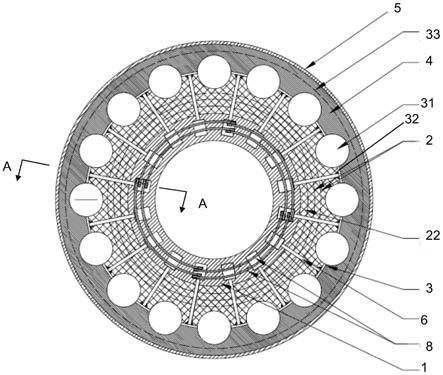

41.图1是本发明的膜式内冷高温炉烟管道的径向剖视示意图;

42.图2是沿图1中a

‑

a线剖视图;

43.图3是本发明的保温板在弯折成弧形前的结构示意图。

具体实施方式

44.本发明的膜式内冷高温炉烟管道如图1~图2所示,其径向由内至外依次包括耐磨耐火浇注层1(符合耐火度≥1700℃,耐压强度≥40mpa等指标)、内保温层2(采用陶瓷纤维等材料)、膜式壁层3、外保温层4(采用岩棉等材料)及金属铝壳层5(如铝皮等材料),膜式壁层3包括多个呈周向布置的水冷无缝钢管31(可采用无缝钢管gb5310等材料)、连接于水冷无缝钢管31之间的扁钢32(如q235b材料等)、连通于水冷无缝钢管31上、下端的环状集水箱33(图2中仅显示了下端的环状集水箱33),水冷无缝钢管31与扁钢32整体构成一金属管状结构,通过环状集水箱33对水冷无缝钢管31进行轴向通循环冷却水,从而起到调节管道内炉烟温度的作用;并且,在扁钢32内壁上径向固设有耐高温材料的托架6及锚固钉7,且锚固钉7对应设于托架6的上、下方,托架6内侧端上表面设有数圈承载钢圈8(图1、2中所示为两圈)并与托架6内侧端一起浇注于耐磨耐火浇注层1内,而锚固钉7内侧端具有钉爪并固定于耐磨耐火浇注层1内,外侧端穿过内保温层2及扁钢32上的钉孔并将内保温层2固定在膜式壁层3的内壁上。该承载钢圈8可由数根圆弧钢筋首尾点焊连接构成,当发生热胀冷缩时,焊

接处会自动断裂,可自由消除热应力带来的对浇注层的危害;而锚固钉7的钉爪呈y状分叉结构,起到与耐磨耐火浇注层1锚固的作用,该y状分叉结构可采用耐高温圆钢压扁从头部剪开形成,避免使用焊接形成的高温烟气对焊缝的晶间腐蚀,造成钉爪断裂等隐患。承载钢圈8外设于有塑料膨胀套81,锚固钉7的分叉端部分别设有塑料膨胀帽71,如此浇筑在耐磨耐火浇注层1内后,当通高温炉烟后,塑料膨胀帽71、塑料膨胀套81会融化掉以产生间隙,规避因热胀冷缩使锚固钉7或承载钢圈8破坏耐磨耐火浇注层1。另外,内保温层2包括数层保温板21,最内层的保温板为憎水保温板22,在耐磨耐火材料浇注时能够起到防止浇注料的水分渗透至内保温层2内的作用,确保保温材料的保温性能;弧形保温板的制作与施工请结合图3所示,包括憎水保温板22在内的所有保温板21可采用矩形平板通过在其内壁上轴向间隔开设有多个凹缝23,通过凹缝23可使保温板21向内弯折成弧形板以便铺设于膜式壁管道内;锚固钉7的y状分叉结构后侧套设有用于压紧压平内保温层2的压片72,通过锚固钉7穿过数层保温板时压片72较大的接触面可将保温板压紧压平整,有利于后续耐磨耐火材料的浇注。

45.该膜式内冷高温炉烟管道的制造方法,包括以下步骤:

46.a.将多个周向布置的水冷无缝钢管31和预打孔的扁钢32,通过焊接设备和工装相焊接成一金属膜式壁管道结构,并在水冷管两端部分别通过插入式焊接方式将环形集箱33与水冷无缝钢管31相连通;

47.b.在膜式壁管道内壁的扁钢上焊接托架6;

48.c.对水冷无缝钢管31和二端的环形集箱33(受压件)做水压试验;

49.d.在金属膜式壁管道结构的内壁先铺设完内保温层2,通过扁钢32的钉孔用长钻从扁钢外部向内打穿内保温层2,再从内保温层2内侧经内保温层的穿孔向外插入带有压片72和塑料膨胀帽71的锚固钉7并压紧压平多层保温板21,然后在扁钢32的钉孔上与锚固钉7的根部进行焊接;

50.e.在托架6内侧端上表面安装由弧形圆钢点焊连接而成的且具有塑料膨胀套81的承载高温圆钢8;

51.f.在内保温层2的内侧通过模板浇注耐磨耐火层1,并将托架6、承载圆钢8及锚固钉7的y状分叉结构浇注于内;

52.g.以上工厂化生产的膜式内冷高温炉烟管道的管段现场安装完毕,再对膜式内冷高温炉烟管道的受压件做整体水压试验,通过试压后最后铺设外保温层4及金属铝壳层5。

53.但是,本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1