动力用分级燃烧炉烟混合干燥风扇磨煤机制粉系统的制作方法

1.本发明属于动力用煤锅炉煤粉燃烧发电的技术领域,具体而言,涉及一种动力用分级燃烧炉烟混合干燥风扇磨煤机制粉系统。

背景技术:

2.褐煤是我国主要动力煤来源之一,约占动力煤储量的16.5%,褐煤最主要特点是全水分较高、热值较低,是大型褐煤锅炉制粉系统选型和褐煤燃烧技术的关键核心因素。

3.目前,我国传统褐煤锅炉配置中速磨煤机和风扇磨煤机直吹制粉系统均有广泛应用业绩,但技术优劣没有明确的结论,制粉系统设计的细节区别直接影响锅炉使用效率,超高水分褐煤锅炉在国内更是没有设计制造先例,其需要优化设计以更好的适应超高水分低热值褐煤锅炉。

技术实现要素:

4.鉴于此,为了解决现有技术存在的上述问题,本发明的目的在于提供一种动力用分级燃烧炉烟混合干燥风扇磨煤机制粉系统以达到采用炉烟混合干燥技术加热超高水分褐煤,并设置煤粉浓缩旋流分离装置,增加辅助风以增强选粉及送粉能力,采用乏气送粉实现褐煤锅炉分级燃烧等技术,以提高褐煤干燥制粉和褐煤燃烧的综合性能与效率。

5.本发明所采用的技术方案为:一种动力用分级燃烧炉烟混合干燥风扇磨煤机制粉系统,包括设于锅炉炉膛上的高温炉烟口和锅炉主煤粉燃烧器,还包括:

6.设于锅炉主煤粉燃烧器上部的锅炉乏气燃烧器;以实现锅炉的褐煤分级燃烧,通过在锅炉主煤粉燃烧器上部设置锅炉乏气燃烧器,以提高燃烧效率,降低nox生成和排放,促进褐煤高效、清洁发电;

7.连接于高温炉烟口上的高温炉烟管道,所述高温炉烟管道连通有热风管道和低温炉烟管道,且热风管道和低温炉烟管道分别供应热风和低温炉烟;

8.与高温炉烟管道连通的高水分褐煤供应装置;

9.与高温炉烟管道连通的风扇磨煤机,所述风扇磨煤机的出口依次连接有磨煤机分离器和煤粉浓缩旋流分离装置,煤粉浓缩旋流分离装置的出口分别连通至锅炉主煤粉燃烧器和锅炉乏气燃烧器;

10.以实现超高水分褐煤(动力发电用煤)的干燥和煤粉制备,并使锅炉制粉系统和燃烧系统在最安全和经济的情况下运行。

11.进一步地,所述高水分褐煤供应装置包括原煤斗和给煤机,所述给煤机的一端与原煤斗连接,另一端与高温炉烟管道连通,以对高温炉烟管道内供应高水分褐煤。

12.进一步地,所述热风管道和低温炉烟管道分别连接有第一支管,各所述第一支管上设有第一调节阀且各所述第一支管并联后连通至高温炉烟管道,以根据锅炉负荷不同进行多种组合,实现制粉干燥方式组合的形式灵活多样。

13.进一步地,所述热风管道和低温炉烟管道分别连接有第二支管,各所述第二支管

上设有第二调节阀且各所述第二支管并联后连通至煤粉浓缩旋流分离装置;

14.通过引进热风或低温炉烟作为辅助旋流风进入煤粉浓缩旋流分离装置,补充高海拔地区风扇磨煤机压头不足的问题,增加分离效率和送粉能力,能够较好解决海拔较高地区(如褐煤主产地云南和内蒙古)的褐煤坑口电站高水分褐煤发电的关键技术应用,具有现实意义和社会价值。

15.进一步地,所述煤粉浓缩旋流分离装置通过第一送粉管道连通至锅炉主煤粉燃烧器,煤粉浓缩旋流分离装置通过第二送粉管道连通至锅炉乏气燃烧器,且第一送粉管道中为80%的浓煤粉和38%的乏气,第二送粉管道中为20%的淡煤粉和62%的乏气;

16.将分离出80%的浓煤粉和38%的乏气经第一送粉管道进入锅炉主煤粉燃烧器;其余20%的淡煤粉和62%的乏气经第二送粉管道作为三次风进入锅炉乏气燃烧器,可以有效降低nox生成,实现褐煤高效清洁发电。

17.进一步地,所述第二送粉管道通过第三支管连通至高温炉烟管道,且第三支管上设有第三调节阀,通过第三支管将第二送粉管道内乏气回流至高温炉烟管道内,以对高温炉烟管道内的干燥温度进行有效调节。

18.进一步地,还包括二分仓空预器,所述二分仓空预器的高温出口与所述热风管道连接且二分仓空预器的低温进口连接有送风机,二分仓空预器的低温出口连接有电除尘器,通过二分仓空预器的热交换实现对热风的供应。

19.进一步地,所述电除尘器的出口连接有冷炉烟风机和引风机,且冷炉烟风机的出口与低温炉烟管道连通,通过冷炉烟风机将低温炉烟送入至低温炉烟管道。

20.进一步地,所述热风管道通过密封风管道连通至风扇磨煤机,且密封风管道上设有第四调节阀,以将热风回流至风扇磨煤机,实现风扇磨煤机内将原煤粉碎过程中的进一步干燥。

21.本发明的有益效果为:

22.1.采用本发明所提供的动力用分级燃烧炉烟混合干燥风扇磨煤机制粉系统,其应用于超高水分褐煤锅炉,且炉烟混合干燥能力强,通过旋流风辅助煤粉浓缩分离和送粉,采取主燃烧器和乏气燃烧器煤粉浓淡分级燃烧,以实现制粉系统的简单、高效、节能;同时,对于质量含量在45%以上的超高水分褐煤,可以用高温炉烟、低温炉烟和热风混合干燥,干燥剂温度可以达到820℃左右,原煤入磨前在高温炉烟管道的干燥段进行预干燥,离开磨煤机后煤粉水分能够降低到10%左右,充分保证褐煤锅炉燃烧要求,并使风扇磨制粉的干燥能力充分发挥。

附图说明

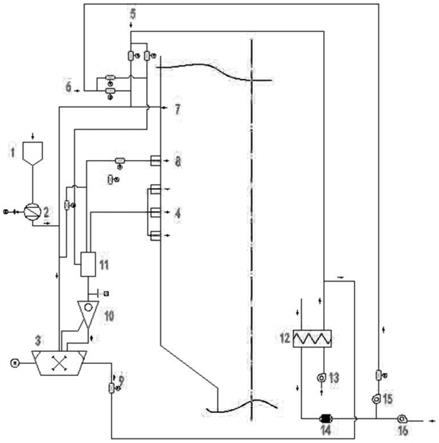

23.图1是本发明所提供的动力用分级燃烧炉烟混合干燥风扇磨煤机制粉系统的整体结构示意图;

24.附图中标注如下:

[0025]1‑

原煤斗,2

‑

给煤机,3

‑

风扇磨煤机,4

‑

锅炉主煤粉燃烧器,5

‑

热风管道,6

‑

低温炉烟管道,7

‑

高温炉烟管道,8

‑

锅炉乏气燃烧器,9

‑

密封风管道,10

‑

磨煤机分离器,11

‑

煤粉浓缩旋流分离装置,12

‑

二分仓空预器,13

‑

送风机,14

‑

电除尘器,15

‑

冷炉烟风机,16

‑

引风机。

具体实施方式

[0026]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

[0027]

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0028]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

[0029]

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

[0030]

在本发明实施例的描述中,需要说明的是,指示方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,或者是本领域技术人员惯常理解的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于区分描述,而不能理解为指示或暗示相对重要性。

[0031]

在本发明实施例的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接连接,也可以通过中间媒介间接连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义;实施例中的附图用以对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

[0032]

实施例1

[0033]

在本实施例中具体公开了一种动力用分级燃烧炉烟混合干燥风扇磨煤机制粉系统,该风扇磨煤机制粉系统主要应用于超高水分褐煤锅炉,该超高水分褐煤锅炉包括设于该锅炉炉膛上的高温炉烟口、锅炉主煤粉燃烧器和锅炉乏气燃烧器,其中,高温炉烟口用于供应高温烟气。

[0034]

对于该风扇磨煤机制粉系统在实际应用时,其还包括:高温炉烟管道、高水分褐煤供应装置和风扇磨煤机,如图1所示,其具体设计如下:

[0035]

①

高温炉烟管道

[0036]

高温炉烟管道连接于高温炉烟口上,所述高温炉烟管道连通有热风管道和低温炉烟管道,且热风管道和低温炉烟管道分别供应热风和低温炉烟并混合至高温炉烟管道中的高温炉烟。在实际应用时,热风管道和低温炉烟管道分别连接有第一支管,各所述第一支管上设有第一调节阀且各所述第一支管并联后连通至高温炉烟管道,通过第一调节阀分别调控进入高温炉烟管道的热风和低温炉烟的流量大小。在该系统工作时,340℃左右的热风和

140℃左右低温炉烟混合后进入抽烟口处高温炉烟管道与1000℃左右高温炉烟充分混合,利用炉烟混合干燥介质温度达820℃左右,使超高水分45%以上褐煤实现充分干燥。

[0037]

为实现热风和低温炉烟的供应,该系统还包括二分仓空预器,所述二分仓空预器的高温出口与所述热风管道连接(以提供高温热风)且二分仓空预器的低温进口连接有送风机,二分仓空预器的低温出口连接有电除尘器且电除尘器的出口连接有冷炉烟风机和引风机,且冷炉烟风机的出口与低温炉烟管道连通(以提供经热交换后形成的低温炉烟),二分仓空预器的高温进口通入有高温炉烟,高温炉烟来自于超高水分褐煤锅炉的炉膛内。在二分仓空预器工作时,其通入的高温炉烟与低温进口通入的旋流风进行热交换,一方面得到热风并经热风管道供应至高温炉烟管道;另一方面得到低温炉烟并经低温炉烟管道供应至高温炉烟管道。

[0038]

将热风管道通过密封风管道连通至风扇磨煤机,且密封风管道上设有第四调节阀,通过第四调节阀控制进入至风扇磨煤机的热风风量,在热风的作用下,能够进一步加速风扇磨煤机内进行碾磨破碎时的进一步干燥,同时密封风管道送来的热风对风扇磨煤机起到设备密封作用,防止漏粉。同时密封风管道送来的热风对风扇磨煤机起到设备密封作用,防止漏粉。

[0039]

②

高水分褐煤供应装置

[0040]

高水分褐煤供应装置与高温炉烟管道相连通,高水分褐煤供应装置包括原煤斗和给煤机,所述给煤机的一端与原煤斗连接,另一端与高温炉烟管道连通,以对高温炉烟管道内供应高水分褐煤。高水分褐煤由原煤斗经给煤机给煤进入高温炉烟管道,与混合介质进行预干燥,干燥介质混合后温度到达820℃左右,混合后热烟气对高水分褐煤预干燥后迅速降到600℃左右,经过干燥段到达磨煤机入口前温度再次降低到500℃以内,此时,原煤表面水分得到有效蒸发。

[0041]

③

风扇磨煤机

[0042]

高水分褐煤在高温炉烟管道干燥段内得到干燥破碎,并蒸发大部分表面水分,也就是制粉的初始阶段,之后进入风扇磨煤机,在风扇磨煤机内进行碾磨破碎并进一步干燥,到磨煤机分离器出口温度可达到160℃左右,煤粉水分可以达到10%左右,合格的风粉混合物依靠风扇磨煤机的压头输送至煤粉浓缩旋流分离装置。

[0043]

将风扇磨煤机与高温炉烟管道相连通,在风扇磨煤机的出口依次连接有磨煤机分离器和煤粉浓缩旋流分离装置,煤粉浓缩旋流分离装置的出口分别连通至锅炉主煤粉燃烧器和锅炉乏气燃烧器。在实际应用时,煤粉浓缩旋流分离装置通过第一送粉管道连通至锅炉主煤粉燃烧器,煤粉浓缩旋流分离装置通过第二送粉管道连通至锅炉乏气燃烧器,且第一送粉管道中为80%的浓煤粉和38%的乏气,第二送粉管道中为20%的淡煤粉和62%的乏气。

[0044]

为了补充高海拔地区风扇磨煤机压头不足的问题,可通过引进热风或低温炉烟作为辅助旋流风进入煤粉浓缩旋流分离装置,以增加分离效率和送粉能力。在实际应用时,在所述热风管道和低温炉烟管道上分别连接有第二支管,各所述第二支管上设有第二调节阀且各所述第二支管经并联后连通至煤粉浓缩旋流分离装置,以增加煤粉浓缩旋流分离装置在工作时的分离效率和送粉能力。

[0045]

辅助旋流风是针对锅炉安装在高海拔地区而为煤粉浓缩旋流分离装置所做的辅

助设计,用于弥补由于高海拔而造成的风扇磨煤机提升压头的不足。锅炉运行中控制旋流风(热风或低温炉烟)的第一调节阀全开,通过控制第二调节阀的开度,以确保送入煤粉浓缩旋流分离装置的风量约为占一次风总量的5%~7.5%左右,在风扇磨煤机停运后的一段时间内,此第二调节阀的风门仍应开启50%,防止风扇磨煤机惰走时排出的煤粉在煤粉浓缩旋流分离装置的旋流风管弯头处沉积而引起着火。同时,通过调节辅助旋流风的介质成分和体积容量、压力,以实现一次风速和三次风速满足锅炉燃烧要求。

[0046]

为了对高温炉烟管道内的温度进行调控,将第二送粉管道通过第三支管连通至高温炉烟管道,且第三支管上设有第三调节阀。

[0047]

基于上述所提供的动力用分级燃烧炉烟混合干燥风扇磨煤机制粉系统,其工作原理如下:

[0048]

将340℃左右的热风和140℃左右低温炉烟混合后进入抽烟口处高温炉烟管道与1000℃左右高温炉烟充分混合,高水分褐煤由原煤斗经给煤机给煤进入高温炉烟管道,与混合介质进行预干燥,干燥介质混合后温度到达820℃左右;

[0049]

混合后热烟气对高水分褐煤预干燥后迅速降到600℃左右,经过干燥段到达磨煤机入口前温度再次降低到500℃以内,此处原煤表面水分得到有效蒸发;

[0050]

高水分褐煤在高温炉烟管道的干燥段内得到干燥破碎,并蒸发大部分表面水分,也就是制粉的初始阶段,之后进入风扇磨煤机,在风扇磨煤机内进行碾磨破碎并进一步干燥,直至到磨煤机分离器出口且温度达到160℃左右,煤粉水分可以达到10%左右,合格的风粉混合物依靠风扇磨煤机的压头输送至煤粉浓缩旋流分离装置;

[0051]

煤粉浓缩旋流分离装置将分离出80%的浓煤粉和38%的乏气经第一送粉管道进入锅炉主煤粉燃烧器,其余20%的淡煤粉和62%的乏气经第二送粉管道进入锅炉乏气燃烧器。通过将80%的浓煤粉和38%的乏气进入锅炉主煤粉燃烧器,其余20%的淡煤粉和62%的乏气进入锅炉乏气燃烧器,锅炉主煤粉燃烧器和锅炉乏气燃烧器在高度上设计合理的距离,这样对着火极为有利,同时还能降低nox生成,实现高效清洁燃烧。

[0052]

在实际应用时,制粉干燥方式组合形式灵活多样,可以根据锅炉负荷不同进行多种组合,如下:

[0053]

组合1:当锅炉在68%

‑

100%负荷时,通过高温炉烟+热风二介质干燥(通过调控各个第一调节阀即可实现);

[0054]

组合2:当锅炉在68%负荷以下,既可高温炉烟+低温炉烟+热风三介质干燥,也可以采用高温炉烟+热风二介质干燥(通过调控各个第一调节阀即可实现);

[0055]

因此,在机组运行时可以更加灵活调节混合烟气的组合模式,以通过调节干燥介质的组成成分,控制磨煤机分离器后的气流温度在150℃~180℃合理范围,而且无论负荷怎么变化,可通过调整风扇磨煤机数量来保证粉管流速,同时还保证氧量满足防爆要求。

[0056]

本发明不局限于上述可选实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是落入本发明权利要求界定范围内的技术方案,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1