一种多点阵列协同直喷贫油分级旋流燃烧室

1.本发明涉及航空发动机燃烧室模型件设计应用领域。

背景技术:

2.近年来全球航空运输业发展迅速,且人们的环保意识不断增强,因此,对民用航空发动机污染物排放量的控制成为了航空发动机设计过程中所要遵照的准则之一。相对于大气总污染量来说,航空发动机污染物排放量很小。然而航空发动机污染物的排放具有局部性的特点,是高空大气污染的主要来源。燃烧室被称为燃气轮机的“心脏”,位于压气机与涡轮之间,从压气机出来的高压气体进入燃烧室中与燃料混合燃烧,使得燃料中的化学能被转换为了燃气的热能,以提高燃气在涡轮中的做功能力,其排放的污染物主要有氮氧化物(nox )、未燃碳氢化合物(uhc)、一氧化碳(co)以及颗粒状冒烟。

3.贫油直接喷射燃烧技术(ldi)就是将燃料以贫油的方式直接喷入燃烧区与空气混合直接燃烧,贫油燃烧的火焰温度低,可大幅降低nox的产生。而为了消除燃烧室中的局部高温区,贫油燃烧要求在燃烧之前,燃料和空气已经很好的掺混。因此,ldi要求燃料的均一掺混,为实现此条件,ldi多使用多个油气混合单元的组合。

4.贫油燃烧可降低燃烧区温度,但是在地面慢车、启动点火等状态下,又需要燃烧区采用接近富油燃烧的匹配方式,以保证燃烧性能,同时降低小功率状态下的co和uhc排放,因此,如何解决大功率状态下的nox排放和小功率状态下co、uhc排放的矛盾,即成为了本领域技术人员亟待解决的技术问题。

技术实现要素:

5.本发明针对以上问题,提出了一种多点阵列协同直喷贫油分级旋流燃烧室模型,可实现贫油分级燃烧以及燃油分布可调,并可防止火焰筒局部过热烧毁,延长火焰筒的使用寿命。

6.本发明的技术方案为:所述燃烧室由内向外依次包括值班级、主燃级和预燃级;所述预燃级包括三级旋流器1以及油管一10,所述三级旋流器1固定连接在火焰筒8头部,并且三级旋流器1的内侧设有环形的预混油腔11,即三级旋流器1内环有一个由于装配空隙天然形成的预混油腔11;所述油管一10自预混油腔11朝向进气来流的一侧接入预混油腔11中,并且预混油腔11的另一侧,即朝向火焰筒的一侧开设有多个喷油孔一9;从而使得预混油腔内的空气和从油管10进入的燃油进行预混,然后从喷油孔9喷出;所述主燃级包括台阶2以及油管二121、油管三122,所述台阶2的外侧设有环形凸起16,所述三级旋流器1的后部设有与环形凸起16适配的环形卡槽17,所述环形凸起16卡在所述环形卡槽17中;使得台阶2与三级旋流器1可拆卸的相连接;所述台阶2中还设有内环油腔131和外环油腔132,所述油管二121自内环油腔131朝向进气来流的一侧接入内环油腔131,并且内环油腔131的另一侧,即朝向火焰筒的一侧开设有多个喷油孔二14;所述油管三122自外环油腔132朝向进气来流的一侧接入外环油腔

132,并且外环油腔132的另一侧,即朝向火焰筒的一侧开设有多个喷油孔三15;所述内环油腔131中具有三个内环油道,所述油管二121具有三个,三个油管二121分别连接三个内环油道;所述外环油腔132中具有三个外环油道,所述油管三122具有三个,三个油管三122分别连接三个外环油道。

7.三个外环油道以及三个外环油道均同轴心,每个外环油道的一侧均开设有相同数量且沿周向均匀分布的喷油孔三15,每个内环油道的一侧均开设有相同数量且沿周向均匀分布的喷油孔二14。

8.这样,多个喷油孔一9构成直射式喷嘴iii组,多个喷油嘴二14构成直射式喷嘴i组,多个喷油嘴三15构成直射式喷嘴ii组,其中直射式喷嘴iii组可选择全开或全不开,而直射式喷嘴i组和直射式喷嘴ii组分别由三个油管独立控制,因此,直射式喷嘴i组和直射式喷嘴ii组可选择全开、全不开或部分开启,这样,即可使得燃油分布有了更多的组合。

9.同时,本案中采用主燃级和预燃级的分级燃烧模式,也可实现贫油分级燃烧,具体来说,主燃级供油采用三组直射式喷嘴多点阵列组合实现燃油分布可调,直射式喷嘴i组和直射式喷嘴ii组利用二级旋流器和三级旋流器剪切旋流进行气动雾化,直射式喷组iii组布置在三级旋流器出口流道区域,实现燃油和空气预混,因此,主燃级燃油通过三组直射式喷嘴可以实现多种燃油分布组合,以及扩散燃烧、预混燃烧及混合式燃烧。

10.最终,解决了大功率状态下的nox排放和小功率状态下co、uhc排放的矛盾。

11.所述燃烧室的燃油分布具有a、b、c三个方案;方案a为喷油孔一9全开、喷油孔二14全关、喷油孔三9全开,实现周向均匀供油;方案b为喷油孔一9全开、三分之一的喷油孔二14开启、三分之一的喷油孔三9开启;方案c为喷油孔一9全开、喷油孔二14全开、喷油孔三9全关。

12.所述火焰筒8为z型冷却火焰筒,所述z型火焰筒的外壁呈阶梯状,并且z型火焰筒外壁上开设有多个散热孔。z型冷却火焰筒增大了火焰筒的散热面积,可以有效防止火焰筒局部过热烧毁,延长火焰筒的使用寿命。

13.所述值班级由内向外此次包括离心喷嘴6、一级旋流器5、二级旋流器4和文氏管3;离心喷嘴6通过螺母7固定在一级旋流器5中心处,一级旋流器5与二级旋流器4、二级旋流器4与文氏管3通过搭接的方式依次连接,台阶2与文氏管3通过螺钉连接。然后台阶凸起部分16卡入三级旋流器凹槽17,通过这种方式衔接台阶2和三级旋流器1,这样即可实现灵活拆换,相比传统一体加工方式可大幅度缩短加工周期并降低经济成本。

14.燃烧室的值班级为扩散火焰,通过离心喷嘴与一级值班级涡流器混合后形成接近恰当比的均匀混气保证稳定点火与燃烧稳定性,值班级燃油喷出后在值班级文氏管管壁上形成油膜,之后值班级强旋流的剪切作用下破碎,在文氏管出口形成锥形喷雾均匀吹入燃烧区内,并且文氏管可以限制回火,防止积碳。

15.本发明的有益效果:一、不同的油腔控制油路,可实现燃油分布可调。二、可实现灵活拆换,相比传统一体加工方式可大幅度缩短加工周期并降低经济成本。三、z型火焰筒增大了火焰筒的散热面积,可以有效防止火焰筒局部过热烧毁,延长火焰筒的使用寿命。四、有三种不同的供油方案,可以实现不同的燃油均匀分布。

附图说明

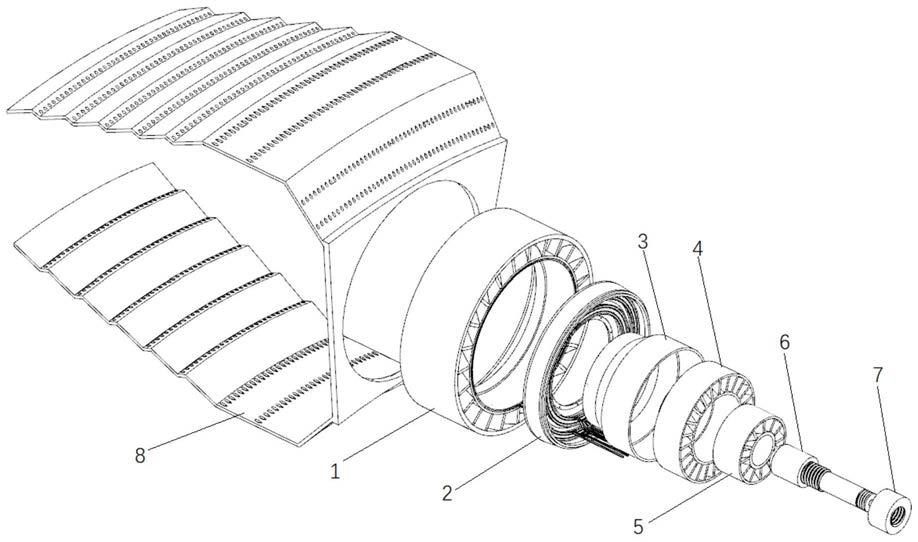

16.图1为燃烧室的结构示意图图2为三级旋流器剖视图图3为台阶及主燃区供油系统剖视图图4为主燃级燃油直喷孔图5为燃烧室头部示意图图6为燃烧室头部剖视图图7为z型火焰筒侧视图图8为三种不同的供油方案图中:1为三级旋流器,2为台阶,3为文氏管,4为二级旋流器,5为一级旋流器,6为离心喷嘴,7为螺母,8为火焰筒,9为喷油孔一,10为油管一,11为预混油腔;121为油管二,122为油管三,131为内环油腔,132为外环油腔,14为喷油孔二,15为喷油孔三,16为环形凸起,17为环形卡槽。

具体实施方式

17.为能清楚说明本专利的技术特点,下面通过具体实施方式,并结合其附图,对本专利进行详细阐述。

18.如图1-8所示,离心喷嘴6通过螺母7固定在一级旋流器5中心处。一级旋流器5与二级旋流器4、二级旋流器4与文氏管3均设有卡槽,各部件可通过卡槽衔接。台阶2与文氏管3通过螺钉连接,然后台阶凸起部分,即环形凸起16卡入三级旋流器上的环形卡槽17,通过这种方式衔接台阶2和三级旋流器1。

19.三级旋流器内环,通过焊接的方法,使其上板面与下板面之间形成一个天然油腔11,在该油腔内,空气与燃油进行预混,再由直射式喷嘴iii组喷出。

20.三级旋流器1与z型火焰筒8也是通过焊接的方式连接。

21.台阶处有主燃区供油系统,有内外两环喷油孔,我们由内到外分别为直射式喷嘴i组和直射式喷嘴ii组,每环有24个,各组后方连接着三根油管,对应着三个油腔,每个油腔中有三个油道,每个油道连接着1/3的喷油孔,即喷油孔每隔15

°

换一个油道连接。

22.油管与油腔均通过焊接的方式连接,油腔部分可将油腔镂空,再焊上盖板,随即与台阶通过焊接连接然后打孔,使油腔与喷油孔连接。

23.如图8所示,方案a是内环油孔不开,外环油孔和预混孔全开,实现周向均匀供油;方案b是通过内外环配合供油,同样预混孔也进油;方案c是外环油孔不开,内环油孔和预混孔全开。由于直射式喷嘴iii组是由1个油腔1个油管控制的,所以预混部分的24个喷油嘴,只能选择全开或者全不开;直射式喷嘴i组和ii组均是由三根油管对应的三个油道,也就是说,i组和ii组的喷油嘴可分为3部分独立控制其供油与否。这样的设计让燃油分布有了更多的组合。

24.本发明具体实施途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1